Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

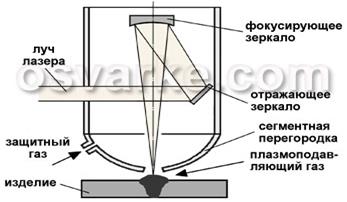

Лазерная сварка

|

|

При лазерной сварке нагрев и плавление металла осуществляется лазерным лучом оптического квантового генератора (ОКГ).

Сущность лазерной сварки Лазерный луч по сравнению с обычным световым лучом обладает рядом свойств – направленностью, монохроматичностью и когерентностью.Благодаря направленности лазерного луча его энергия концентрируется на сравнительно небольшом участке. Например, направленность лазерного луча может в несколько тысяч раз превышать направленность луча прожектора.Если обычный «белый» свет состоит из лучей с различными частотами, то лазерный луч является монохроматичным – имеет определенную частоту и длину волны. За счет этого он отлично фокусируется оптическими линзами, поскольку угол преломления луча в линзе постоянен. Когерентность – это согласованное протекание во времени нескольких волновых процессов. Некогерентные колебания светового луча обладают различными фазами, в результате чего могут погасить друг друга. Когерентные же колебания вызывают резонанс, который усиливает мощность излучения.Благодаря вышеперечисленным свойствам лазерный луч может быть сфокусирован на очень маленькую поверхность металла и создать на на ней плотность энергии порядка 108 Вт/см2 – достаточную для плавления металла и, следовательно, сварки. Для лазерной сварки обычно используются следующие типы лазеров:

- твердотельные и

- газовые – с продольной или поперечной прокачкой газа, газодинамические.

Лазерную сварку удобно применять при сварке тонких изделий (менее 1мм): ювелирных изделий, аккумуляторов, электроприборов и так далее. Металл нагревается и плавится так быстро, что тонкая кромка не успевает деформироваться, пока металл не затвердеет

Широкое применение лазерная сварка нашла в атомной промышленности, где степень надежности находится на очень высоком уровне, для сварки теплообменников состоящих тонкостенных труб из различных сплавов титана.

Преимущества и недостатки лазерной сварки Исследования эффективности лазерных технологий показали их основные преимущества:

- высокую производительность (цикл при автоматизированной загрузке и выгрузке деталей составляет 0,04 - 4 мин при скорости сварки 40-1000 м / час и толщине свариваемого металла за один проход от долей миллиметра до 20 мм и более);

- низкая трудоемкость (в 3 - 20 раз ниже традиционных способов сварки);

- возможность сварки самого широкого спектра марок сталей, сплавов и материалов: от высоколегированных, высокоуглеродистых марок стали до сплавов меди и титана, пластмасс, керамики, алмазов, стекла и разнородных соединений; - высокое качество сварных соединений (во многих случаях механические свойства швов могут быть обеспечены на уровне свойств основного материала); - минимальный нагрев деталей и деформации (в 3 - 5 раз ниже, чем при дуговой сварке); - возможность сварки в труднодоступных местах и разных пространственных положениях;

- возможность сварки без изменения режима комбинированных изделий, с переменной толщиной в 3-5 и более раз;

- гибкость процесса, возможность быстрой автоматической программируемой и дистанционной перенастройки и переналадки на другие режимы, или технологические процессы; - экономия электроэнергии и присадочных материалов; - хорошие, комфортные условия труда, экологическая чистота. К недостаткам лазерной сварки следует отнести:

-достаточно дорогое оборудование (~1 мм толщины ~0,75-1 кВт ~ 100 тыс.евро);

-высокие требования к качеству сборки соединения (зазор не более 0,1-0,25 мм)

|

Преимуществами мягких режимов являются меньшие потребляемые мощности, по сравнению с жесткими режимами; меньшие нагрузки сети; менее мощные и более дешевые сварочные машины, необходимые для производства точечной сварки; уменьшение закалки зоны сварки. Мягкие режимы применяют для сварки сталей, склонных к закалке. Преимущества — уменьшение времени сварки и повышение производительности. Жесткие режимы применяют при сварке алюминиевых и медных сплавов, с высокой теплопроводностью, деталей неравной толщины и разноименных деталей, а также высоколегированных сталей с целью сохранения коррозионной стойкости[

Date: 2015-09-26; view: 748; Нарушение авторских прав

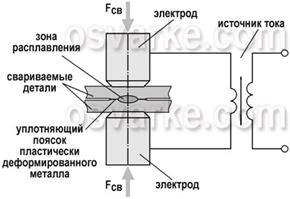

Рисунок. Схема точечной сваркиПри достижении расплавленным металлом необходимого объема электрический ток выключается (фаза проковки), что приводит к прекращению тепловыделения в деталях и кристаллизации расплава. Проковка может выполняться без увеличения давления или с повышенным давлением. Через некоторое время с электродов снимается усилие сжатия. Полученное соединение напоминает по форме заклепку и называется сварной «точкой».

Рисунок. Схема точечной сваркиПри достижении расплавленным металлом необходимого объема электрический ток выключается (фаза проковки), что приводит к прекращению тепловыделения в деталях и кристаллизации расплава. Проковка может выполняться без увеличения давления или с повышенным давлением. Через некоторое время с электродов снимается усилие сжатия. Полученное соединение напоминает по форме заклепку и называется сварной «точкой».

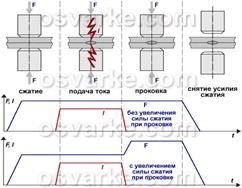

Рисунок. Циклы и циклограммы точечной сварки

Структура и размеры сварной «точки» зависят от силы тока, продолжительности его протекания, формы и размеров рабочей поверхности электродов, усилия сжатия и состояния поверхностей деталей. Типичный диаметр ядра точки составляет 4–12 мм. Для нагрева заготовок при точечной сварке применяются кратковременные импульсы переменного (обычно промышленной частоты 50 Гц, реже частоты 1000 Гц), постоянного или униполярного тока. Электроды изготавливают в основном из меди и ее сплавов, обладающих высокой тепло- и электропроводностью. Недостатки контактной сварки: относительная сложность оборудования, трудность неразрушающего контроля сварных соединений.

Рисунок. Циклы и циклограммы точечной сварки

Структура и размеры сварной «точки» зависят от силы тока, продолжительности его протекания, формы и размеров рабочей поверхности электродов, усилия сжатия и состояния поверхностей деталей. Типичный диаметр ядра точки составляет 4–12 мм. Для нагрева заготовок при точечной сварке применяются кратковременные импульсы переменного (обычно промышленной частоты 50 Гц, реже частоты 1000 Гц), постоянного или униполярного тока. Электроды изготавливают в основном из меди и ее сплавов, обладающих высокой тепло- и электропроводностью. Недостатки контактной сварки: относительная сложность оборудования, трудность неразрушающего контроля сварных соединений.