Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

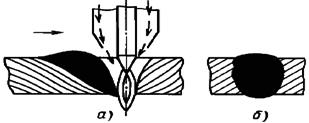

Структуры сварных швов. Зона термического влияния

|

|

В сварном соединении можно выделить три основные зоны, имеющие различную микроструктуру:

1) основного металла;

2) термического влияния;

3) наплавленного металла сварного шва.

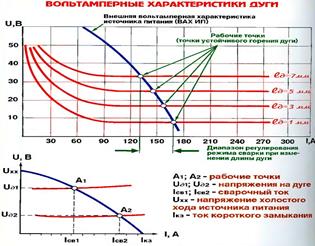

Зону термического влияния, в свою очередь, подразделяют на следующие участки (рис. 29):

1 — неполного расплавления;

2 — перегрева;

3 — нормализации;

4 — неполной перекристаллизации;

5 — рекристаллизации;

6 — синеломкости.

Участок неполного расплавления является переходным от зоны наплавленного металла шва к основному металлу. Этот участок представляет собой область основного металла, нагретого несколько выше температуры плавления и находится в твердо-жидком состоянии (откуда и название — участок неполного расплавления). В этой области происходит сплавление кристаллов металла шва с зернами основного металла, поэтому свойства этого участка оказывают в большинстве случаев решающее влияние на качество сварного соединения.

Для дуговой сварки размеры этого участка составляют 0,1-0,5 мм.

Участок перегрева является областью сильно нагретого (1100-1500 °С) основного металла с крупнозернистым строением и пониженными механическими свойствами (пониженная пластичность и ударная вязкость). В стыках с повышенным содержанием углерода на этом участке могут образовываться закалочные структуры.

8 Сварочная дуга и процессы протекающие в ней.

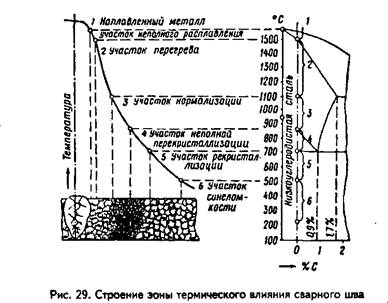

Сварочной дугой называется разряд электрического тока в газовой среде между находящимися под напряжением жидкими или твердыми электродами (проводниками), который является концентрированным источником теплоты и используется для расплавления металла при сварке.

Электрические заряды в сварочной дуге переносятся заряженными частицами - электронами, а также отрицательно и положительно заряженными ионами.

Процесс, при котором в газе образуются положительные и отрицательные ионы, называется ионизацией, а такой газ - ионизированным. Зажигание дуги при сварке плавящимся электродом начинается с короткого замыкания электрода с основным металлом. Из-за шероховатости поверхности электродов касание при коротком замыкании происходит отдельными выступающими участками, которые мгновенно расплавляются под действием выделяющееся теплоты, образуя жидкую перемычку между основным металлом и электродом. При отводе электрода жидкая перемычка растягивается, ее сечение уменьшается, электрическое сопротивление и температура возрастают. Когда расплавленный металл перемычки достигает температуры кипения, пары металла легко ионизируются и возникает дуга. Возникновение дуги длится доли секунды.

Дуга, горящая между электродом и изделием на воздухе, называется свободной. Свободная дуга состоит из 3-х зон: катодной с катодным пятном, служащим для эмиссии (выхода) электронов; анодной с анодным пятном, бомбардирующимся электронным потоком, и столба дуги, который занимает промежуточное положение между катодной и анодной зонами. Температура в зоне столба дуги при сварке достигает 6000 -7000 C в зависимости от плотности сварочного тока.

Рис. 1 Схема электрической дуги,

где К - катод, А - анод, 1 - прикатодная область (катодное пятно), 2 - прианодная область (анодное пятно), 3 - столб дуги, 4 - факел дуги.

9 Строение сварочной дуги, ее тепловые характеристики. Вольт-амперная характеристика дуги. Рис. 1 Схема электрической дуги,

где К - катод, А - анод, 1 - прикатодная область (катодное пятно), 2 - прианодная область (анодное пятно), 3 - столб дуги, 4 - факел дуги.

9 Строение сварочной дуги, ее тепловые характеристики. Вольт-амперная характеристика дуги.

В сварочной дуге дуговой промежуток разделяется на три основные области: анодную, катодную и столб дуги. В процессе горения дуги на электроде и основном металле имеются активные пятна, представляющие собой более нагретые участки электрода и основного металла, через которые проходит весь ток дуги. Активное пятно находящееся на катоде, называется катодным, а пятно, находящееся на аноде, - анодным.

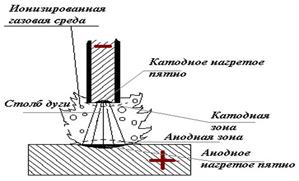

Вольт-амперная характеристика дуги

В сварочной дуге дуговой промежуток разделяется на три основные области: анодную, катодную и столб дуги. В процессе горения дуги на электроде и основном металле имеются активные пятна, представляющие собой более нагретые участки электрода и основного металла, через которые проходит весь ток дуги. Активное пятно находящееся на катоде, называется катодным, а пятно, находящееся на аноде, - анодным.

Вольт-амперная характеристика дуги

вольт амперная характеристика сварочной дуги – это обычно график, на котором отражена зависимость между напряжением и током сварочной дуги. Удобнее всего рассматривать вольт амперную характеристику дуги на графике в следующей системе координат: по вертикали откладываются значения напряжения, а по горизонтали отмечаются значения тока сварочной дуги. Именно в такой системе координат мы получаем график вольт амперной характеристики дуги в таком виде, на котором удобным образом визуально отражены все необходимые для сварки особенности сварочной дуги.

10 Требования к источникам питания дуги Источники питания сварочной дуги должны: обеспечивать легкое зажигание и стабильное горение сварочной дуги в период сварки; обеспечивать необходимые для выполняемого технологического процесса сварки силу сварочного тока и напряжение на дуге; иметь необходимый вид внешней вольт-амперной характеристики; иметь динамические свойства - способность восстанавливать напряжение на дуге после момента короткого замыкания (в этот момент напряжение равно нулю); иметь устройства для регулирования силы сварочного тока. Для обеспечения нормального зажигания и стабильного горения сварочной дуги напряжение холостого хода (сварочная цепь разомкнута) должно быть в 2-3 раза больше напряжения на дуге, что способствует ее легкому возбуждению. Обычно напряжение на дуге равно 18-35 В. Одновременно с этим напряжение на зажимах источника при нормальных условиях работы электросварщика должно быть для него безопасным, обычно это напряжение равно 50-80 В. Динамические свойства источника питания, т. е. время восстановления напряжения должно быть не более 0,05 с. Наличие регулирующего устройства в трансформаторе не всегда позволяет плавно регулировать силу сварочного тока. Поэтому в ряде случаев последовательно в сварочную цепь включают балластные реостаты. Балластные реостаты дают возможность плавно регулировать силу сварочного тока и улучшают вольт-амперную характеристику источника питания для ручной дуговой сварки.

Классификация ИПСД

Источники питания сварочной дуги, выпускаемые нашей промышленностью, классифицируют по следующим признакам:

роду тока — источники переменного (сварочные трансформаторы) и постоянного тока (преобразователи, агрегаты и выпрямители);

внешней характеристике - источники с крутоподающими, жесткими, возрастающими и смешанными вольт-амперными характеристиками;

количеству одновременно питаемых постов — источники однопостовые и многопостовые;

характеру привода — источники с электрическим приводом и с независимым приводом (от двигателя внутреннего сгорания);

особенности горения дуги — источники для сварки свободно горящей дугой и сжатой;

способу установки и монтажа — стационарные и передвижные;

№ 11. Классификация сварных соединений, обозначения сварочных швов.

Сварное соединение - неразъемное соединение, выполненное сваркой. Сварное соединение (рис. 1.1) включает три образующиеся в результате сварки характерные зоны металла в изделии: зону сварного шва 1, зону сплавления 2, зону термического влияния 3, а также часть основного металла 4, прилегающую к зоне термического влияния.

вольт амперная характеристика сварочной дуги – это обычно график, на котором отражена зависимость между напряжением и током сварочной дуги. Удобнее всего рассматривать вольт амперную характеристику дуги на графике в следующей системе координат: по вертикали откладываются значения напряжения, а по горизонтали отмечаются значения тока сварочной дуги. Именно в такой системе координат мы получаем график вольт амперной характеристики дуги в таком виде, на котором удобным образом визуально отражены все необходимые для сварки особенности сварочной дуги.

10 Требования к источникам питания дуги Источники питания сварочной дуги должны: обеспечивать легкое зажигание и стабильное горение сварочной дуги в период сварки; обеспечивать необходимые для выполняемого технологического процесса сварки силу сварочного тока и напряжение на дуге; иметь необходимый вид внешней вольт-амперной характеристики; иметь динамические свойства - способность восстанавливать напряжение на дуге после момента короткого замыкания (в этот момент напряжение равно нулю); иметь устройства для регулирования силы сварочного тока. Для обеспечения нормального зажигания и стабильного горения сварочной дуги напряжение холостого хода (сварочная цепь разомкнута) должно быть в 2-3 раза больше напряжения на дуге, что способствует ее легкому возбуждению. Обычно напряжение на дуге равно 18-35 В. Одновременно с этим напряжение на зажимах источника при нормальных условиях работы электросварщика должно быть для него безопасным, обычно это напряжение равно 50-80 В. Динамические свойства источника питания, т. е. время восстановления напряжения должно быть не более 0,05 с. Наличие регулирующего устройства в трансформаторе не всегда позволяет плавно регулировать силу сварочного тока. Поэтому в ряде случаев последовательно в сварочную цепь включают балластные реостаты. Балластные реостаты дают возможность плавно регулировать силу сварочного тока и улучшают вольт-амперную характеристику источника питания для ручной дуговой сварки.

Классификация ИПСД

Источники питания сварочной дуги, выпускаемые нашей промышленностью, классифицируют по следующим признакам:

роду тока — источники переменного (сварочные трансформаторы) и постоянного тока (преобразователи, агрегаты и выпрямители);

внешней характеристике - источники с крутоподающими, жесткими, возрастающими и смешанными вольт-амперными характеристиками;

количеству одновременно питаемых постов — источники однопостовые и многопостовые;

характеру привода — источники с электрическим приводом и с независимым приводом (от двигателя внутреннего сгорания);

особенности горения дуги — источники для сварки свободно горящей дугой и сжатой;

способу установки и монтажа — стационарные и передвижные;

№ 11. Классификация сварных соединений, обозначения сварочных швов.

Сварное соединение - неразъемное соединение, выполненное сваркой. Сварное соединение (рис. 1.1) включает три образующиеся в результате сварки характерные зоны металла в изделии: зону сварного шва 1, зону сплавления 2, зону термического влияния 3, а также часть основного металла 4, прилегающую к зоне термического влияния.

Рис. 1.1. Сварное соединение

Сварной шов - участок сварного соединения, образовавшийся в результате кристаллизации расплавленного металла.

Металл шва - сплав, образованный расплавленным основным и наплавленным металлами или только переплавленным основным металлом.

Основной металл - металл подвергающихся сварке соединяемых частей.

Зона сплавления - зона, где находятся частично оплавленные зерна металла на границе основного металла и металла шва.

Зона термического влияния - участок основного металла, не подвергшийся расплавлению, структура и свойства которого изменились в результате нагрева при сварке, наплавке или резке.

Тип сварного соединения определяет взаимное расположение свариваемых элементов. Различают: стыковые, угловые, тавровые, нахлесточные и торцовые сварные соединения.

Стыковое соединение - сварное соединение двух элементов, примыкающих друг к другу торцовыми поверхностями и расположенных в одной плоскости или на одной поверхности (рис. 1.2). Поверхности элементов могут быть несколько смещены при соединении листов разной толщины (см. рис. 1.2, б).

Рис. 1.1. Сварное соединение

Сварной шов - участок сварного соединения, образовавшийся в результате кристаллизации расплавленного металла.

Металл шва - сплав, образованный расплавленным основным и наплавленным металлами или только переплавленным основным металлом.

Основной металл - металл подвергающихся сварке соединяемых частей.

Зона сплавления - зона, где находятся частично оплавленные зерна металла на границе основного металла и металла шва.

Зона термического влияния - участок основного металла, не подвергшийся расплавлению, структура и свойства которого изменились в результате нагрева при сварке, наплавке или резке.

Тип сварного соединения определяет взаимное расположение свариваемых элементов. Различают: стыковые, угловые, тавровые, нахлесточные и торцовые сварные соединения.

Стыковое соединение - сварное соединение двух элементов, примыкающих друг к другу торцовыми поверхностями и расположенных в одной плоскости или на одной поверхности (рис. 1.2). Поверхности элементов могут быть несколько смещены при соединении листов разной толщины (см. рис. 1.2, б).

Рис. 1.2. Стыковые соединения

Угловое соединение - сварное соединение двух элементов, расположенных под углом и сваренных в месте примыкания их краев (рис. 1.3).

Рис. 1.2. Стыковые соединения

Угловое соединение - сварное соединение двух элементов, расположенных под углом и сваренных в месте примыкания их краев (рис. 1.3).

Рис. 1.3. Угловые соединения

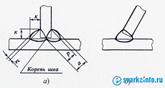

Тавровое соединение - сварное соединение, в котором торец одного элемента примыкает под углом и приварен к боковой поверхности другого элемента (рис. 1.4).

Рис. 1.3. Угловые соединения

Тавровое соединение - сварное соединение, в котором торец одного элемента примыкает под углом и приварен к боковой поверхности другого элемента (рис. 1.4).

Рис. 1.4. Тавровые соединения

Нахлесточное соединение - сварное соединение, в котором сваренные элементы расположены параллельно и частично перекрывают друг друга (рис. 1.5, а, б). Отсутствие опасности прожогов при сварке облегчает применение высокопроизводительных режимов сварки. Применение нахлесточных соединений облегчает сборку и сварку швов, выполняемых при монтаже конструкций (монтажных швов).

Торцовое соединение - сварное соединение, в котором боковые поверхности сваренных элементов примыкают друг к другу (рис. 1.5, е).

Рис. 1.4. Тавровые соединения

Нахлесточное соединение - сварное соединение, в котором сваренные элементы расположены параллельно и частично перекрывают друг друга (рис. 1.5, а, б). Отсутствие опасности прожогов при сварке облегчает применение высокопроизводительных режимов сварки. Применение нахлесточных соединений облегчает сборку и сварку швов, выполняемых при монтаже конструкций (монтажных швов).

Торцовое соединение - сварное соединение, в котором боковые поверхности сваренных элементов примыкают друг к другу (рис. 1.5, е).

Рис. 1.5. Нахлесточные (а, б) и торцовое соединения (в)

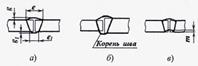

Сварные швы подразделяют по разным признакам: по типу шва, по протяженности, по способу выполнения, по пространственному положению и по форме разделки кромок. По типу сварные швы делят на стыковые, угловые и прорезные.

Стыковой шов - сварной шов стыкового соединения. Угловой шов - сварной шов углового, нахлестанного или таврового соединений. Прорезной шов (рис. 1.6) получается в результате полного проплавления верхнего, а иногда и последующих листов, и частичного проплавления

нижнего листа (детали). Частным случаем прорезного шва является точечный или пробочный шов (электрозаклепка - при дуговой сварке) (рис. 1.6, г). Прорезные швы при приварке толстого листа (рис. 1.6, д) могут выполняться по заранее выполненным отверстиям в верхнем листе (при точечном шве) или прорези (при непрерывном шве). Различают следующие характеристики сварного шва: ширину, выпуклость, вогнутость и корень шва.

Рис. 1.5. Нахлесточные (а, б) и торцовое соединения (в)

Сварные швы подразделяют по разным признакам: по типу шва, по протяженности, по способу выполнения, по пространственному положению и по форме разделки кромок. По типу сварные швы делят на стыковые, угловые и прорезные.

Стыковой шов - сварной шов стыкового соединения. Угловой шов - сварной шов углового, нахлестанного или таврового соединений. Прорезной шов (рис. 1.6) получается в результате полного проплавления верхнего, а иногда и последующих листов, и частичного проплавления

нижнего листа (детали). Частным случаем прорезного шва является точечный или пробочный шов (электрозаклепка - при дуговой сварке) (рис. 1.6, г). Прорезные швы при приварке толстого листа (рис. 1.6, д) могут выполняться по заранее выполненным отверстиям в верхнем листе (при точечном шве) или прорези (при непрерывном шве). Различают следующие характеристики сварного шва: ширину, выпуклость, вогнутость и корень шва.

Рис. 1.6. Прорезные швы

Многослойный шов применяют при сварке металла большой толщины, а также для уменьшения зоны термического влияния. Под слоем сварного шва (I—IV на рис. 1.8) понимают часть металла сварного шва, которая состоит из одного или нескольких валиков (1-5 на рис. 1.8), располагающихся на одном уровне поперечного сечения шва. Валик - металл сварного шва, наплавленный за один проход. Под проходом при сварке подразумевается однократное перемещение в одном направлении источника тепла при сварке или наплавке.

Рис. 1.6. Прорезные швы

Многослойный шов применяют при сварке металла большой толщины, а также для уменьшения зоны термического влияния. Под слоем сварного шва (I—IV на рис. 1.8) понимают часть металла сварного шва, которая состоит из одного или нескольких валиков (1-5 на рис. 1.8), располагающихся на одном уровне поперечного сечения шва. Валик - металл сварного шва, наплавленный за один проход. Под проходом при сварке подразумевается однократное перемещение в одном направлении источника тепла при сварке или наплавке.

Рис. 1.8. Многослойный шов

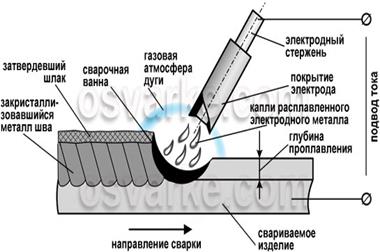

12 Ручная дуговая сварка

Ручная дуговая сварка – это сварка покрытым металлическим электродом. Является наиболее старой и универсальной технологией дуговой сварки.

Рис. 1.8. Многослойный шов

12 Ручная дуговая сварка

Ручная дуговая сварка – это сварка покрытым металлическим электродом. Является наиболее старой и универсальной технологией дуговой сварки.

Сварочный пост для ручной дуговой сварки оснащается источником питания, токоподводом, необходимыми инструментами, принадлежностями и приспособлениями.

Сварочные посты могут быть стационарными и передвижными. К стационарным относят посты, расположенные в цехе, преимущественно в отдельных сварочных кабинах, в которых сваривают изделия небольших размеров. Передвижные сварочные посты, как правило, применяют при монтаже крупногабаритных изделий (трубопроводов, металлоконструкций, и т.д.) и ремонтных работах. При этом часто используют переносные источники питания. В зависимости от свариваемых материалов и применяемых электродов для ручной дуговой сварки применяют источники переменного или постоянного тока с крутопадающей характеристикой.

Основным рабочим инструментом сварщика при ручной сварке служит электрододержатель, который предназначен для зажима электрода и провода сварочного тока. Применяют электрододержатели пружинного, пластинчатого и винтового типов (рис. 4)

Сварочный пост для ручной дуговой сварки оснащается источником питания, токоподводом, необходимыми инструментами, принадлежностями и приспособлениями.

Сварочные посты могут быть стационарными и передвижными. К стационарным относят посты, расположенные в цехе, преимущественно в отдельных сварочных кабинах, в которых сваривают изделия небольших размеров. Передвижные сварочные посты, как правило, применяют при монтаже крупногабаритных изделий (трубопроводов, металлоконструкций, и т.д.) и ремонтных работах. При этом часто используют переносные источники питания. В зависимости от свариваемых материалов и применяемых электродов для ручной дуговой сварки применяют источники переменного или постоянного тока с крутопадающей характеристикой.

Основным рабочим инструментом сварщика при ручной сварке служит электрододержатель, который предназначен для зажима электрода и провода сварочного тока. Применяют электрододержатели пружинного, пластинчатого и винтового типов (рис. 4)  Принципиальная сущность процесса сварки очень проста. Поверхностные атомы куска металла имеют свободные, ненасыщенные связи, которые захватывают всякий атом или молекулу, приблизившуюся на расстояние действия межатомных сил. Сблизив поверхности двух кусков металла на расстояние действия межатомных сил или, говоря проще, до соприкосновения поверхностных атомов, получим по поверхности соприкосновения сращивание обоих кусков в одно монолитное целое с прочностью соединения цельного металла, поскольку внутри металла и по поверхности соединения действуют те же межатомные силы. Процесс соединения после соприкосновения протекает самопроизвольно (спонтанно), без затрат энергии и весьма быстро, практически мгновенно.

Гораздо труднее происходит объединение объёмов твёрдого вещества: приходится затрачивать значительные количества энергии и применять сложные технические приёмы для сближения соединяемых атомов. При комнатной температуре обычные металлы не соединяются не только при простом соприкосновении, но и при сжатии значительными усилиями. Две стальные пластинки, тщательно отшлифованные и пригнанные, подвергнутые длительному сдавливанию усилием в несколько тысяч килограммов, по снятии давления легко разъединяются, не обнаруживая никаких признаков соединения. Если соединения возникают в отдельных точках, они разрушаются действием упругих сил при снятии давления. Соединению твёрдых металлов мешает, прежде всего, их твёрдость, при их сближении действительное соприкосновение происходит лишь в немногих физических точках, и расширение площади действительного соприкосновения достаточно затруднительно.

Металлы с малой твёрдостью, например, свинец, достаточно прочно соединяются уже при незначительном сдавливании. У более важных для техники металлов твёрдость настолько велика, что поверхность действительного соприкосновения очень мала по сравнению с общей кажущейся поверхностью соприкосновения, даже на тщательно обработанных и пригнанных поверхностях.

На процесс соединения сильно влияют загрязнения поверхности металла - окислы, жировые плёнки и пр., а также слои адсорбированных молекул газов, образующиеся на свежезачищенной поверхности металла под действием атмосферы почти мгновенно. Поэтому чистую поверхность металла, лишенную слоя адсорбированных газов, можно сколько-нибудь длительно сохранить лишь в высоком вакууме. Такие естественные условия имеются в космическом пространстве, где металлы получают способность довольно прочно свариваться или “схватываться” при случайных соприкосновениях. В обычных же, земных условиях приходится сталкиваться с отрицательным действием, как твёрдости металлов, так и слоя адсорбированных газов на поверхности. Для борьбы с этими затруднениями техника использует два основных средства: нагрев и давление. Поскольку данная работа посвящена сварке металлов посредством плавления, сварка давлением ниже подробно освещаться не будет.

Преимущества ручной дуговой сварки

Принципиальная сущность процесса сварки очень проста. Поверхностные атомы куска металла имеют свободные, ненасыщенные связи, которые захватывают всякий атом или молекулу, приблизившуюся на расстояние действия межатомных сил. Сблизив поверхности двух кусков металла на расстояние действия межатомных сил или, говоря проще, до соприкосновения поверхностных атомов, получим по поверхности соприкосновения сращивание обоих кусков в одно монолитное целое с прочностью соединения цельного металла, поскольку внутри металла и по поверхности соединения действуют те же межатомные силы. Процесс соединения после соприкосновения протекает самопроизвольно (спонтанно), без затрат энергии и весьма быстро, практически мгновенно.

Гораздо труднее происходит объединение объёмов твёрдого вещества: приходится затрачивать значительные количества энергии и применять сложные технические приёмы для сближения соединяемых атомов. При комнатной температуре обычные металлы не соединяются не только при простом соприкосновении, но и при сжатии значительными усилиями. Две стальные пластинки, тщательно отшлифованные и пригнанные, подвергнутые длительному сдавливанию усилием в несколько тысяч килограммов, по снятии давления легко разъединяются, не обнаруживая никаких признаков соединения. Если соединения возникают в отдельных точках, они разрушаются действием упругих сил при снятии давления. Соединению твёрдых металлов мешает, прежде всего, их твёрдость, при их сближении действительное соприкосновение происходит лишь в немногих физических точках, и расширение площади действительного соприкосновения достаточно затруднительно.

Металлы с малой твёрдостью, например, свинец, достаточно прочно соединяются уже при незначительном сдавливании. У более важных для техники металлов твёрдость настолько велика, что поверхность действительного соприкосновения очень мала по сравнению с общей кажущейся поверхностью соприкосновения, даже на тщательно обработанных и пригнанных поверхностях.

На процесс соединения сильно влияют загрязнения поверхности металла - окислы, жировые плёнки и пр., а также слои адсорбированных молекул газов, образующиеся на свежезачищенной поверхности металла под действием атмосферы почти мгновенно. Поэтому чистую поверхность металла, лишенную слоя адсорбированных газов, можно сколько-нибудь длительно сохранить лишь в высоком вакууме. Такие естественные условия имеются в космическом пространстве, где металлы получают способность довольно прочно свариваться или “схватываться” при случайных соприкосновениях. В обычных же, земных условиях приходится сталкиваться с отрицательным действием, как твёрдости металлов, так и слоя адсорбированных газов на поверхности. Для борьбы с этими затруднениями техника использует два основных средства: нагрев и давление. Поскольку данная работа посвящена сварке металлов посредством плавления, сварка давлением ниже подробно освещаться не будет.

Преимущества ручной дуговой сварки

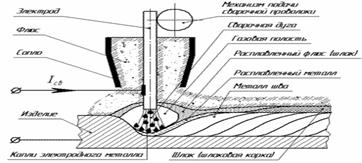

Рисунок 1. Схема сварки под флюсом Под действием тепла дуги расплавляются электродная проволока и основной металл, а также часть флюса. В зоне сварки образуется полость, заполненная парами металла, флюса и газами. Газовая полость ограничена в верхней части оболочкой расплавленного флюса. Расплавленный флюс, окружая газовую полость, защищает дугу и расплавленный металл в зоне сварки от вредного воздействия окружающей среды, осуществляет металлургическую обработку металла в сварочной ванне. По мере удаления сварочной дуги расплавленный флюс, прореагировавший с расплавленным металлом, затвердевает, образуя на шве шлаковую корку. После прекращения процесса сварки и охлаждения металла шлаковая корка легко отделяется от металла шва. Не израсходованная часть флюса специальным пневматическим устройством собирается во флюсоаппарат и используется в дальнейшем при сварке.

Достоинства способа:

Рисунок 1. Схема сварки под флюсом Под действием тепла дуги расплавляются электродная проволока и основной металл, а также часть флюса. В зоне сварки образуется полость, заполненная парами металла, флюса и газами. Газовая полость ограничена в верхней части оболочкой расплавленного флюса. Расплавленный флюс, окружая газовую полость, защищает дугу и расплавленный металл в зоне сварки от вредного воздействия окружающей среды, осуществляет металлургическую обработку металла в сварочной ванне. По мере удаления сварочной дуги расплавленный флюс, прореагировавший с расплавленным металлом, затвердевает, образуя на шве шлаковую корку. После прекращения процесса сварки и охлаждения металла шлаковая корка легко отделяется от металла шва. Не израсходованная часть флюса специальным пневматическим устройством собирается во флюсоаппарат и используется в дальнейшем при сварке.

Достоинства способа:

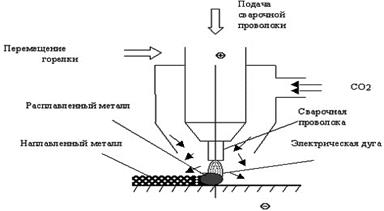

Рисунок 1. Схема наплавки в среде углекислого газа.

Для сварки (см рисунок) пользуются углекислотой, поставляемой в баллонах объемом 40 литров. Этого количества газа достаточно на 15-20 часов работы. Чтобы влага, содержащаяся в углекислоте, не вызывала разбрызгивание металла при сварке предусмотрен осушитель газа (медный купорос). В качестве редуктора используется обыкновенный кислородный редуктор. Сварка в углекислой среде производится током обратной полярности. Расход углекислого газа 400-500 л/мин. получается узкий и глубокий шов и малая зона термического влияния.

ПрименениеСварка в защитной среде углекислого газа сейчас широко при меняется в промышленности и во многих случаях успешно вытесняет не только ручную, но даже полуавтоматическую и автоматическую дуговую сварку под флюсом. Наибольшее применение сварка в среде углекислого газа нашла в судостроении, машиностроении, при сварке трубопроводов, в том числе магистральных, при выполнении монтажных работ, изготовлении котлов и аппаратуры из теплоустойчивых и легированных сталей, заварке дефектов стального литья и прочих областях производства и строительства.

При высокой температуре дуги молекулы углекислого газа расщепляются (диссоциируют) на СО и О по уравнению СО гСО + +0. Образующаяся СО в свою очередь диссоциирует на С и О по уравнению СОС -)- О. Атомарный кислород О обладает высокой химической активностью и способен окислять все элементы, входящие в состав проволоки и основного металла.

15. Сварка в среде Аргона плавящимся электродом

Сущность способа сварки в инертных газах

В инертных газах - аргоне, гелии, азоте и их смесях сваривают нержавеющие стали, легкие металлы - алюминий, магний, титан, цирконий и медь. Данный способ обеспечивает высокую производительность и получение швов высокого качества. Наибольшее применение получили два способа сварки в аргоне: неплавящимся электродом и плавящимся электродом. Инертные газы не взаимодействуют с расплавленным металлом и его окислами; они обеспечивают лишь защиту дуги и расплавленного металла от действия кислорода окружающего воздуха, создавая вокруг них защитную газовую атмосферу. Сварка в аргоне, гелии и других инертных газах имеет следующие преимущества перед сваркой покрытыми электродами и под флюсом:

1. Обеспечивает надежную защиту расплавленного металла от воздействия кислорода окружающего воздуха. 2. Не требует применения покрытий и флюсов, флюсы усложняют аппаратуру и процесс сварки и образуют, как и покрытия, шлаки, могущие загрязнять шов. 3. Характеризуется высокой производительностью и устойчивостью процесса сварки. 4. Позволяет осуществлять полную автоматизацию и механизацию процесса сварки. 5. Допускает возможность сварки разнородных металлов. 6. Дает наплавленный металл с высокими механическими свойствами и постоянством состава. 7. Обеспечивает хороший внешний вид сварного шва. 8. Дает малую зону теплового влияния, что уменьшает деформации, возникающие при сварке. 9. Делает возможной сварку металлов малой толщины. 10. Отсутствуют трудоемкие операции по очистке изделия от шлаков и остатков флюса.

Оборудование

Для сварки неплавящимся вольфрамовым электродом на переменном токе предназначены установки УДАР-300 (рис. 175) и УДАР-500. В качестве источника питания в них используют трансформаторы типа СТЭ-24 и СТЭ-34 и дросселем насыщения типа ДН. Эти установки применяют для сварки алюминия и его сплавов, нержавеющих сталей и других металлов.

Достоинства и недостатки аргонодуговой сварки

Основным достоинством этого способа сварки является возможность с высоким качеством сваривать стали почти всех классов, том числе высоколегированные нержавеющие, теплостойкие, жаропрочные стали, никелевые сплавы, алюминиевые и магниевые сплавы, медь и ее сплавы, титановые сплавы, тугоплавкие металлы и их сплавы.

Аргонодуговая сварка позволяет сваривать тонкостенные изделия с толщиной стенки меньше 1 мм. Этот способ сварки легко механизировать и автоматизировать. Полуавтоматической сваркой с плавящимся электродом и импульсной дугой можно сваривать сварные швы в любых пространственных положениях.

К недостаткам аргонодуговой сварки следует отнести высокую стоимость аргона, сложность и относительно высокая цена оборудования и оснастки, особенно при сварке в камерах с контролируемой атмосферой и в обитаемых камерах, необходимость контроля качества аргона и его химической очистки при сварке изделий ответственного назначения.

Рисунок 1. Схема наплавки в среде углекислого газа.

Для сварки (см рисунок) пользуются углекислотой, поставляемой в баллонах объемом 40 литров. Этого количества газа достаточно на 15-20 часов работы. Чтобы влага, содержащаяся в углекислоте, не вызывала разбрызгивание металла при сварке предусмотрен осушитель газа (медный купорос). В качестве редуктора используется обыкновенный кислородный редуктор. Сварка в углекислой среде производится током обратной полярности. Расход углекислого газа 400-500 л/мин. получается узкий и глубокий шов и малая зона термического влияния.

ПрименениеСварка в защитной среде углекислого газа сейчас широко при меняется в промышленности и во многих случаях успешно вытесняет не только ручную, но даже полуавтоматическую и автоматическую дуговую сварку под флюсом. Наибольшее применение сварка в среде углекислого газа нашла в судостроении, машиностроении, при сварке трубопроводов, в том числе магистральных, при выполнении монтажных работ, изготовлении котлов и аппаратуры из теплоустойчивых и легированных сталей, заварке дефектов стального литья и прочих областях производства и строительства.

При высокой температуре дуги молекулы углекислого газа расщепляются (диссоциируют) на СО и О по уравнению СО гСО + +0. Образующаяся СО в свою очередь диссоциирует на С и О по уравнению СОС -)- О. Атомарный кислород О обладает высокой химической активностью и способен окислять все элементы, входящие в состав проволоки и основного металла.

15. Сварка в среде Аргона плавящимся электродом

Сущность способа сварки в инертных газах

В инертных газах - аргоне, гелии, азоте и их смесях сваривают нержавеющие стали, легкие металлы - алюминий, магний, титан, цирконий и медь. Данный способ обеспечивает высокую производительность и получение швов высокого качества. Наибольшее применение получили два способа сварки в аргоне: неплавящимся электродом и плавящимся электродом. Инертные газы не взаимодействуют с расплавленным металлом и его окислами; они обеспечивают лишь защиту дуги и расплавленного металла от действия кислорода окружающего воздуха, создавая вокруг них защитную газовую атмосферу. Сварка в аргоне, гелии и других инертных газах имеет следующие преимущества перед сваркой покрытыми электродами и под флюсом:

1. Обеспечивает надежную защиту расплавленного металла от воздействия кислорода окружающего воздуха. 2. Не требует применения покрытий и флюсов, флюсы усложняют аппаратуру и процесс сварки и образуют, как и покрытия, шлаки, могущие загрязнять шов. 3. Характеризуется высокой производительностью и устойчивостью процесса сварки. 4. Позволяет осуществлять полную автоматизацию и механизацию процесса сварки. 5. Допускает возможность сварки разнородных металлов. 6. Дает наплавленный металл с высокими механическими свойствами и постоянством состава. 7. Обеспечивает хороший внешний вид сварного шва. 8. Дает малую зону теплового влияния, что уменьшает деформации, возникающие при сварке. 9. Делает возможной сварку металлов малой толщины. 10. Отсутствуют трудоемкие операции по очистке изделия от шлаков и остатков флюса.

Оборудование

Для сварки неплавящимся вольфрамовым электродом на переменном токе предназначены установки УДАР-300 (рис. 175) и УДАР-500. В качестве источника питания в них используют трансформаторы типа СТЭ-24 и СТЭ-34 и дросселем насыщения типа ДН. Эти установки применяют для сварки алюминия и его сплавов, нержавеющих сталей и других металлов.

Достоинства и недостатки аргонодуговой сварки

Основным достоинством этого способа сварки является возможность с высоким качеством сваривать стали почти всех классов, том числе высоколегированные нержавеющие, теплостойкие, жаропрочные стали, никелевые сплавы, алюминиевые и магниевые сплавы, медь и ее сплавы, титановые сплавы, тугоплавкие металлы и их сплавы.

Аргонодуговая сварка позволяет сваривать тонкостенные изделия с толщиной стенки меньше 1 мм. Этот способ сварки легко механизировать и автоматизировать. Полуавтоматической сваркой с плавящимся электродом и импульсной дугой можно сваривать сварные швы в любых пространственных положениях.

К недостаткам аргонодуговой сварки следует отнести высокую стоимость аргона, сложность и относительно высокая цена оборудования и оснастки, особенно при сварке в камерах с контролируемой атмосферой и в обитаемых камерах, необходимость контроля качества аргона и его химической очистки при сварке изделий ответственного назначения.

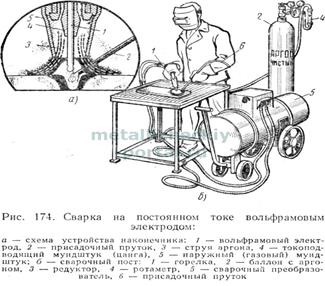

16 Сварка в среде аргона неплавящимся электродом

Метод довольно распространен, большая часть современных сварочных аппаратов основана на этом способе. - это сварка неплавящимся электродом в среде инертного газа, чаще всего электрод вольфрамовый, а газ - аргон, поэтому часто эту сварку называют как аргонно-дуговую неплавящимся электродом, но это не совсем правильно. Вместо аргона, иногда используют азот, гелий или смеси газов. Суть метода Электрическая дуга используется для расплавления металла в зоне сварки, электрод выполнен из тугоплавкого материала и не плавится Защитный газ, поступающий через специальные сопла, защищает сварочную ванну от внешней среды. Часто используется присадочная проволока, которая в зависимости от своего состава придает нужные характеристики сварному соединению. Проволока в зону сварки, как правило, подается автоматически. Области применения Сварка цветных металлов, титановых и магниевых сплавов, сварка труб высокого давления, сварка деталей теплообменников. Плюсы. Возможность осуществления процесса сварки в любом положении, отсутствие сильных загрязнений, брызг, шлаков. Метод можно использовать для сварки практически любого материла. Высокое качество и сварного шва. Минусы. Достаточно низкая скорость сварки.

16 Сварка в среде аргона неплавящимся электродом

Метод довольно распространен, большая часть современных сварочных аппаратов основана на этом способе. - это сварка неплавящимся электродом в среде инертного газа, чаще всего электрод вольфрамовый, а газ - аргон, поэтому часто эту сварку называют как аргонно-дуговую неплавящимся электродом, но это не совсем правильно. Вместо аргона, иногда используют азот, гелий или смеси газов. Суть метода Электрическая дуга используется для расплавления металла в зоне сварки, электрод выполнен из тугоплавкого материала и не плавится Защитный газ, поступающий через специальные сопла, защищает сварочную ванну от внешней среды. Часто используется присадочная проволока, которая в зависимости от своего состава придает нужные характеристики сварному соединению. Проволока в зону сварки, как правило, подается автоматически. Области применения Сварка цветных металлов, титановых и магниевых сплавов, сварка труб высокого давления, сварка деталей теплообменников. Плюсы. Возможность осуществления процесса сварки в любом положении, отсутствие сильных загрязнений, брызг, шлаков. Метод можно использовать для сварки практически любого материла. Высокое качество и сварного шва. Минусы. Достаточно низкая скорость сварки.

|

Date: 2015-09-26; view: 2017; Нарушение авторских прав