Полезное:

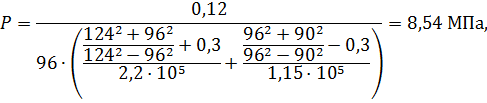

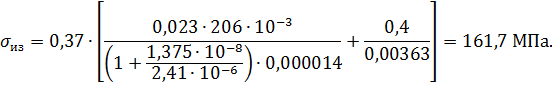

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Данные кинематического расчета КШМ приведены в таблице 1.1

|

|

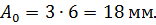

Таблица 1.1 – Перемещение, скорость и ускорение поршня

, град , град

|  мм мм

|  м/с м/с

| J, м/

|

| 7860.591594 | |||

| 23.656443 | 18.215812 | 6178.089713 | |

| 84.7 | 28.948238 | 2210.791386 | |

| 159.6 | 29.321531 | -1719.504411 | |

| 224.7 | 21.838144 | -3930.295797 | |

| 266.143557 | 11.105719 | -4458.585302 | |

| -4421.582772 | |||

| 266.143557 | -11.105719 | -4458.585302 | |

| 224.7 | -21.838144 | -3930.295797 | |

| 159.6 | -29.321531 | -1719.504411 | |

| 84.7 | -28.948238 | 2210.791386 | |

| 23.656443 | -18.215812 | 6178.089713 | |

| 7860.591594 |

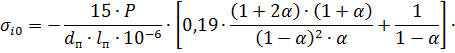

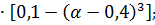

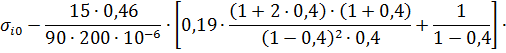

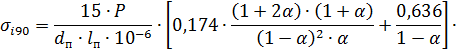

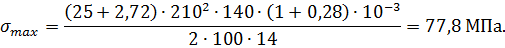

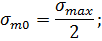

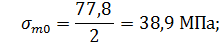

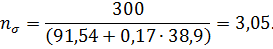

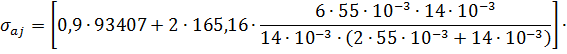

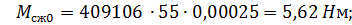

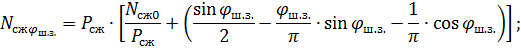

3 Динамический расчет двигателя

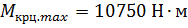

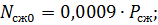

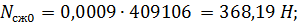

3.1 Силы давления газов

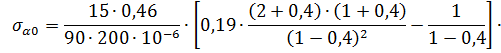

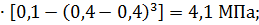

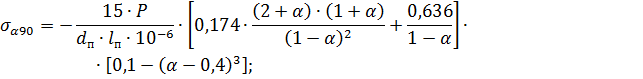

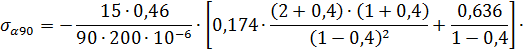

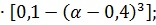

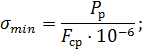

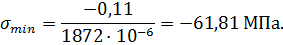

Избыточное давление над поршнем

(1.72)

(1.72)

| (1.73) |

3.2 Определение масс частей кривошипно-шатунного механизма

По характеру движения массы деталей кривошипно-шатунного механизма можно разделить на движущиеся возвратно-поступательно (поршневая группа и верхняя головка шатуна); совершающие вращательное

движение (коленчатый вал и нижняя головка шатуна) и совершающие сложное плоскопараллельное движение (стержень шатуна).

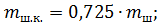

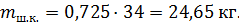

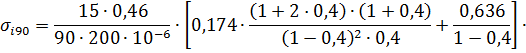

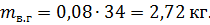

Масса поршня (для поршня из алюминиевого сплава)

Масса шатуна

Масса неуравновешенных частей одного коленчатого вала без противовесов (для стального коленчатого вала)

Масса шатуна сосредоточенная на оси поршневого пальца:

(1.74)

(1.74)

Масса шатуна сосредоточенная на оси кривошипа:

(1.75)

(1.75)

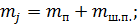

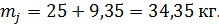

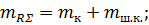

Массы, совершающие возвратно-поступательное движение:

(1.76)

(1.76)

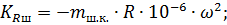

Массы, совершающие вращательное движение:

(1.77)

(1.77)

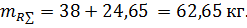

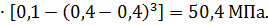

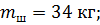

3.3 Полные и удельные силы инерции

Суммарные силы, действующие в кривошипно-шатунном механизме, определяют алгебраическим сложением сил давления газов и сил возвратно- поступательных движущихся масс. При проведении динамического расчета целесообразно пользоваться не полными, а удельными силами, отнесенными к единице площади поршня. Силы инерции возвратно-поступательных движущихся масс определяют по кривой ускорений.

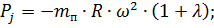

| (1.78) |

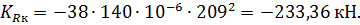

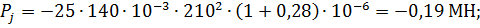

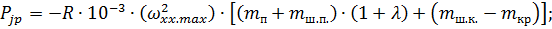

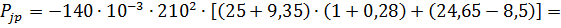

Центробежная сила инерции вращающихся масс шатуна одного цилиндра:

(1.79)

(1.79)

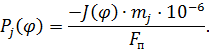

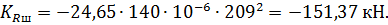

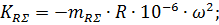

Центробежная сила инерции вращающихся масс кривошипа:

(1.80)

(1.80)

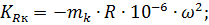

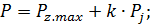

Центробежная сила инерции вращающихся масс кривошипа и части шатуна:

(1.81)

(1.81)

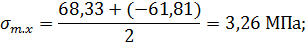

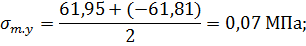

Суммарные силы

Сила, сосредоточенная на оси поршневого пальца

(1.82)

(1.82)

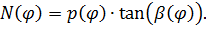

Нормальная сила

(1.83)

(1.83)

| (1.84) |

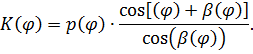

Сила, действующая вдоль кривошипа от суммарной силы поступательно движущихся частей КШМ

| (1.85) |

| (1.86) |

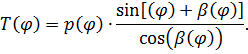

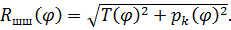

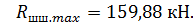

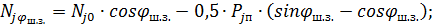

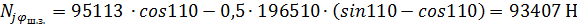

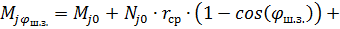

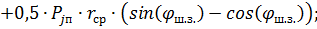

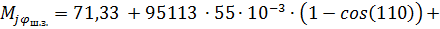

Крутящий момент от одного цилиндра

(1.87)

(1.87)

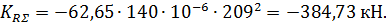

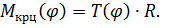

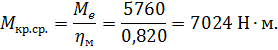

Средний крутящий момент двигателя:

| (1.88) |

| (1.89) |

| (1.90) |

106;

106;

ОшибкаD = (7100 – 7024)  100/7024 =1,08 %.

100/7024 =1,08 %.

Превышение среднего крутящего момента составило 1,08 %.

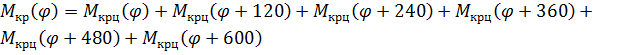

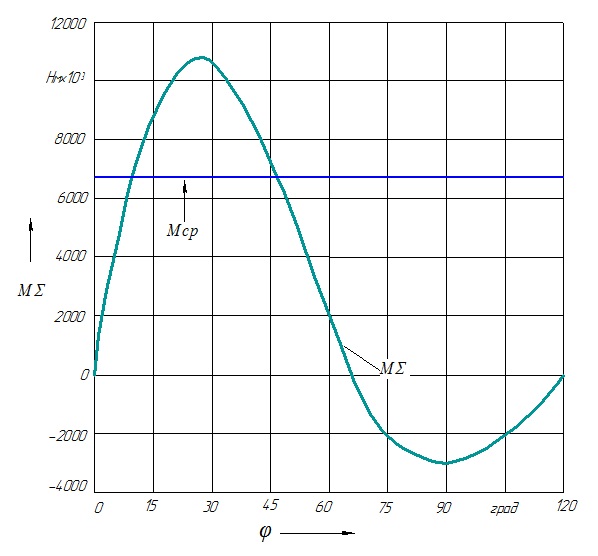

Суммарный крутящий момент:

(1.91)

(1.91)

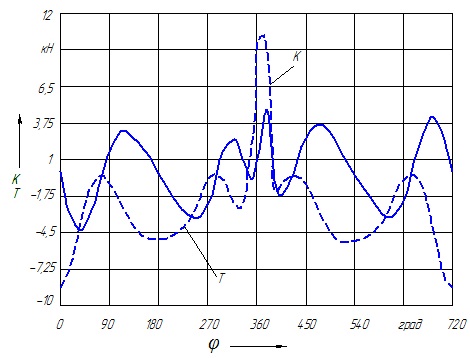

Рисунок 1.6 – Развернутая индикаторная диаграмма и графики кривых

сил  и

и

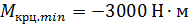

Рисунок 1.7 – Построение сил  и

и

Рисунок 1.8 – Построение сил  и

и

Рисунок 1.9 – Суммарный крутящий момент

Таблица 1.2 – Силы, действующие в КШМ

|  , кН , кН

|  , кН , кН

|  , кН , кН

|  , кН , кН

|

| 0.115315 | -8.594727 | -8.479412 | -8.479412 | |

| 0.115315 | -6.755089 | -6.639774 | -6.705816 | |

| 0.115315 | -2.417267 | -2.301952 | -2.372768 | |

| 0.115315 | 1.880097 | 1.995412 | 2.078554 | |

| 0.115315 | 4.297364 | 4.412679 | 4.548428 | |

| 0.115315 | 4.874992 | 4.990308 | 5.039944 | |

| 0.115315 | 4.834534 | 4.949849 | 4.949849 | |

| 0.129932 | 4.874992 | 5.004925 | 5.054706 | |

| 0.185869 | 4.297364 | 4.483232 | 4.621152 | |

| 0.340685 | 1.880097 | 2.220782 | 2.313314 | |

| 0.847826 | -2.417267 | -1.569441 | -1.617722 |

Продолжение таблицы 1.2

|  , кН , кН

|  , кН , кН

|  , кН , кН

|  , кН , кН

|

| 3.371035 | -6.755089 | -3.384054 | -3.417713 | |

| 12.713848 | -8.594727 | 4.119121 | 4.119121 | |

| 5.707073 | -6.755089 | -1.048016 | -1.05844 | |

| 1.66743 | -2.417267 | -0.749837 | -0.772905 | |

| 0.776072 | 1.880097 | 2.656169 | 2.766842 | |

| 0.489234 | 4.297364 | 4.786597 | 4.93385 | |

| 0.382641 | 4.874992 | 5.257634 | 5.309929 | |

| 0.354447 | 4.834534 | 5.188981 | 5.188981 | |

| 0.089 | 4.874992 | 4.963992 | 5.013367 | |

| 0.089 | 4.297364 | 4.386364 | 4.521304 | |

| 0.089 | 1.880097 | 1.969097 | 2.051142 | |

| 0.089 | -2.417267 | -2.328267 | -2.399893 | |

| 0.089 | -6.755089 | -6.666089 | -6.732393 | |

| 0.089 | -8.594727 | -8.505727 | -8.505727 |

Таблица 1.3 – Силы К, Т и момент

|  , кН , кН

|  , кН , кН

|  , кН , кН

|  , Н , Н  м м

|

| -8.479412 | ||||

| -5.280806 | -0.938814 | -4.132924 | -0.578609 | |

| -0.652695 | -0.575366 | -2.281232 | -0.319372 | |

| -0.581995 | 0.581995 | 1.995412 | 0.279358 |

Продолжение таблицы 1.3

|  , кН , кН

|  , кН , кН

|  , кН , кН

|  , Н , Н  м м

|

| -3.161509 | 1.102935 | 3.270024 | 0.457803 | |

| -4.674529 | 0.705592 | 1.884093 | 0.263773 | |

| -4.949849 | ||||

| -4.688221 | -0.707659 | -1.889612 | -0.264546 | |

| -3.212058 | -1.12057 | -3.322308 | -0.465123 | |

| -0.647728 | -0.647728 | -2.220782 | -0.310909 | |

| -0.444999 | 0.392277 | 1.555314 | 0.217744 | |

| -2.691437 | 0.47848 | 2.106403 | 0.294896 | |

| 4.119121 | ||||

| -0.833518 | -0.148182 | -0.652337 | -0.091327 | |

| -0.212609 | -0.187419 | -0.743088 | -0.104032 | |

| -0.774716 | 0.774716 | 2.656169 | 0.371864 | |

| -3.429407 | 1.196395 | 3.547117 | 0.496596 | |

| -4.924939 | 0.74339 | 1.985022 | 0.277903 | |

| -5.188981 | ||||

| -4.649879 | -0.701871 | -1.874158 | -0.262382 | |

| -3.142656 | -1.096358 | -3.250523 | -0.455073 | |

| -0.57432 | -0.57432 | -1.969097 | -0.275674 | |

| -0.660156 | 0.581943 | 2.30731 | 0.323023 | |

| -5.301735 | 0.942535 | 4.149304 | 0.580903 | |

| -8.505727 |

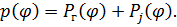

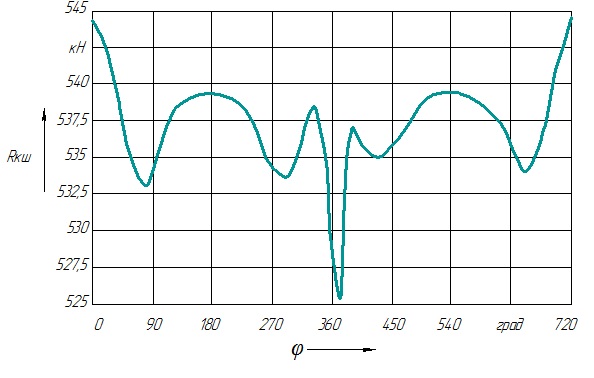

3.4 Силы, действующие на шатунную шейку коленчатого вала

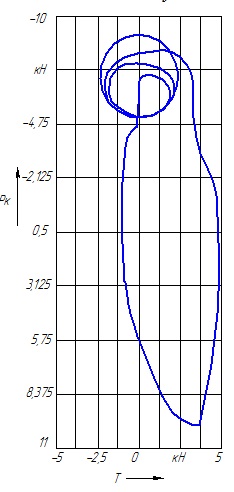

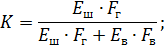

Полярную диаграмму силы действующей на шатунную шейку, строят графическим сложением векторов сил К и Т.

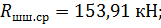

Суммарная сила, действующая на шатунную шейку по радиусу кривошипа

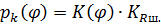

(1.92)

(1.92)

Результирующая сила, действующая на шатунную шейку

(1.93)

(1.93)

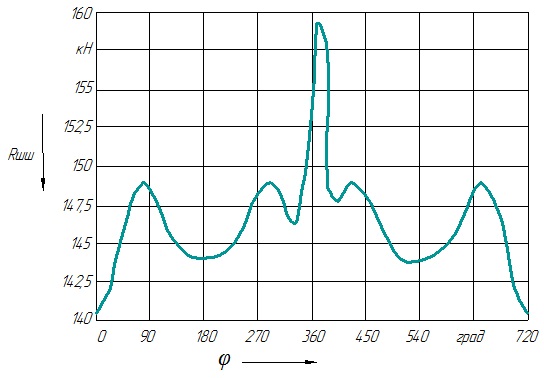

Рисунок 1.10 – Диаграмма нагрузки на шатунную шейку двигателя в прямоугольных координатах

| кН |

| кН |

Рисунок 1.11 – Полярная диаграмма нагрузки на шатунную шейку

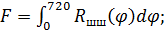

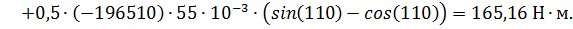

Площадь, заключенная между кривой  и осью абсцисс:

и осью абсцисс:

(1.94)

(1.94)

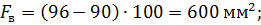

мм2.

мм2.

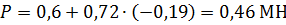

Средняя сила, действующая на шатунную шейку:

(1.95)

(1.95)

3.5 Силы, действующие на коренные шейки коленчатого вала

Результирующая сила, действующая на коренную шейку, определяется геометрическим сложением сил, равных, но противоположных по направлениям силам, передающимся от двух смежных колен:

Сила, действующая на колено вала по кривошипу

(1.96)

(1.96)

Результирующая сила, действующая на колено вала

(1.97)

(1.97)

Суммарная сила, действующая на коренную шейку

(1.98)

(1.98)

Рисунок 1.12 – Диаграмма нагрузки на коренную шейку двигателя в прямоугольных координатах

Рисунок 1.13 – Полярная диаграмма нагрузки на коренную шейку

Таблица 1.4 – Силы, действующие на коренные и шатунные шейки коленчатого вала

|  , кН , кН

|  , кН , кН

|  , кН , кН

|  , кН , кН

|  , кН , кН

|

| -159.85711 | 159.857211 | -544.23 | 544.5323 | -311.23501 | |

| -156.6505 | 156.713112 | -541.377 | 541.41392 | -308.036404 | |

| -152.03094 | 152.047608 | -536.76906 | 536.774453 | -303.408293 | |

| -151.95974 | 151.972895 | -536.69806 | 536.702616 | -303.337593 | |

| -154.53908 | 154.573901 | -539.27842 | 539.288335 | -305.917107 |

Продолжение таблицы 1.4

|  , кН , кН

|  , кН , кН

|  , кН , кН

|  , кН , кН

|  , кН , кН

|

| -156.05228 | 156.063702 | -540.79144 | 540.794722 | -307.430127 | |

| -156.32748 | 156.327648 | -541.06676 | 541.06676 | -307.705447 | |

| -156.06602 | 156.07746 | -540.805132 | 540.808434 | -307.44382 | |

| -154.58957 | 154.625553 | -539.328969 | 539.339202 | -305.967656 | |

| -152.02527 | 152.041747 | -536.764639 | 536.769233 | -303.403326 | |

| -151.82298 | 151.830764 | -536.56191 | 536.564164 | -303.200597 | |

| -154.06936 | 154.083634 | -538.808348 | 538.812465 | -305.447035 | |

| -147.25678 | 147.258678 | -531.99779 | 531.99779 | -298.636477 | |

| -152.21117 | 152.212715 | -536.950429 | 536.950825 | -303.589116 | |

| -151.59408 | 151.592229 | -536.32952 | 536.330034 | -302.968207 | |

| -152.15215 | 152.175698 | -536.891627 | 536.898197 | -303.530314 | |

| -154.80706 | 154.847839 | -539.546318 | 539.557978 | -306.185005 | |

| -156.30239 | 156.315343 | -541.041851 | 541.045492 | -307.680538 | |

| -156.56678 | 156.56678 | -541.305892 | 541.305892 | -307.944579 | |

| -156.02678 | 156.038934 | -540.76679 | 540.770038 | -307.405477 | |

| -154.52055 | 154.55464 | -539.259567 | 539.269363 | -305.898254 | |

| -151.95211 | 151.964877 | -536.691231 | 536.694843 | -303.329918 | |

| -152.03795 | 152.055462 | -536.777067 | 536.782026 | -303.415754 | |

| -156.67953 | 156.734467 | -541.418646 | 541.434545 | -308.057333 | |

| -159.88352 | 159.883526 | -544.622638 | 544.622638 | -311.261325 |

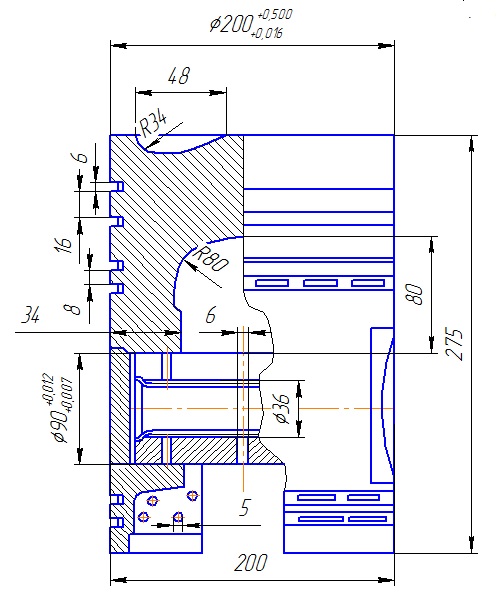

4 Расчет основных деталей двигателя на прочность

4.1 Расчет поршня

Наиболее напряженным элементом поршневой группы является поршень, воспринимающий высокие газовые, инерционные и тепловые нагрузки. Его основными функциями является уплотнение внутрицилиндрового пространства и передача газовых сил давления с наименьшими потерями кривошипно-шатунному механизму. Поршень представляет собой достаточно сложную деталь, как в отношении самой конструкции, так и в отношении технологии и подбора материала при его изготовлении. Его рассчитывают на прочность без учета переменных нагрузок, которые возникают в цилиндре от давления в период работы двигателя. Учитывают только нагрузки от максимального давления газов  в цилиндре. Расчетными элементами данного типа поршня являются: днище, стенки головки, верхняя кольцевая перемычка, опорная поверхность.

в цилиндре. Расчетными элементами данного типа поршня являются: днище, стенки головки, верхняя кольцевая перемычка, опорная поверхность.

Рисунок 1.14 – Расчетная схема поршня

Основные данные для расчетов:

- диаметр поршня D = 200 мм;

- ход поршня S = 280 мм;

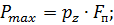

- давление сгорания pz =19,2 МПа;

- площадь поршня Fп = 0,031 м2;

- масса поршня  =25 кг;

=25 кг;

- наибольшая удельная нормальная сила Nmax=0,037 МН.

В соответствии с существующими аналогичными двигателями и с учетом соотношений принимаем:

- высоту поршня

- высоту юбки поршня

- радиальную толщину кольца

- радиальный зазор в канавке по диаметру

- толщину стенки головки поршня

- величину верхней кольцевой перемычки

- число масляных каналов

- диаметр масляных каналов

Материал поршня – эвтектический алюминиевый сплав с содержанием кремния около 12%

Материал гильзы цилиндра – серый чугун

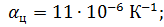

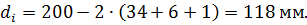

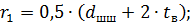

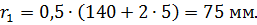

Внешний диаметр опасного сечения:

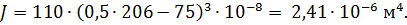

(1.99)

(1.99)

Внутренний диаметр опасного сечения:

(1.100)

(1.100)

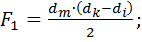

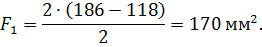

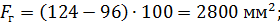

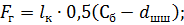

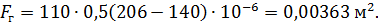

Площадь маслоотводных отверстий:

(1.101)

(1.101)

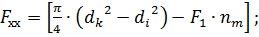

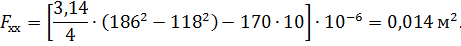

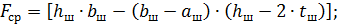

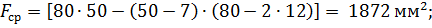

Площадь опасного сечения х – х:

(1.102)

(1.102)

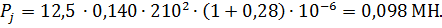

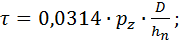

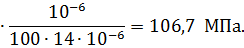

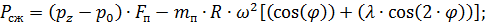

- максимальная сжимающая сила:

(1.103)

(1.103)

| (1.104) |

Напряжение разрыва в сечении х – х.

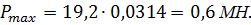

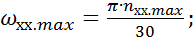

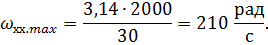

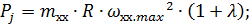

- максимальная угловая скорость холостого хода:

(1.105)

(1.105)

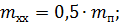

- масса головки поршня с кольцами, расположенными выше сечения х –х:

(1.106)

(1.106)

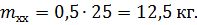

- максимальная разрывающая сила:

(1.107)

(1.107)

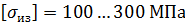

- напряжение разрыва:  (1.108)

(1.108)

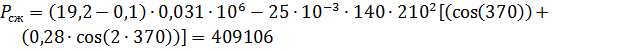

Напряжения в верхней кольцевой перемычке:

- среза:  (1.109)

(1.109)

- изгиба:  (1.110)

(1.110)

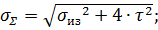

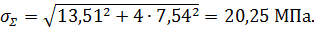

- сложное:  (1.111)

(1.111)

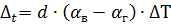

Гарантированная подвижность поршня в цилиндре достигается за счет установки оптимальных диаметральных зазоров между цилиндром и поршнем при различных тепловых нагрузках, возникающих в процессе работы двигателя.

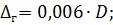

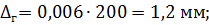

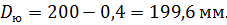

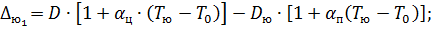

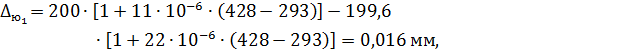

Диаметр головки поршня:

(1.112)

(1.112)

(1.113)

(1.113)

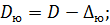

Диаметр юбки поршня:

(1.114)

(1.114)

(1.115)

(1.115)

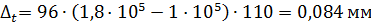

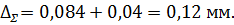

Диаметральные зазоры в горячем состоянии

Головки:

(1.116)

(1.116)

Юбки:

(1.117)

(1.117)

где  ,

,  ,

,  , приняты с учетом жидкостного охлаждения двигателя.

, приняты с учетом жидкостного охлаждения двигателя.

4.1.1 Расчет поршневых колец

Поршневые кольца работают в условиях высоких температур и значительных переменных нагрузок, выполняя три основные функции:

- герметизации надпоршневого пространства в целях максимально

возможного использования тепловой энергии топлива;

- отвода избыточной доли теплоты от поршня в стенки цилиндра;

- «управления маслом», т.е. рациональное распределение масляного слоя

по зеркалу цилиндра и ограничения попадания масла в камеру сгорания.

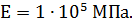

Материал кольца – легированный чугун.

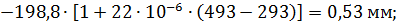

Модуль упругости материала

Коэффициент линейного расширения

Разность между величинами зазоров кольца в свободном и рабочем состоянии:

(1.118)

(1.118)

| (1.119) |

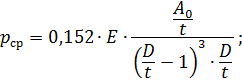

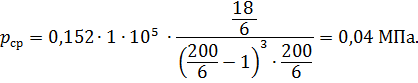

Давление кольца на стенку цилиндра в различных точках окружности при грушевидной форме эпюры давления

(1.120)

(1.120)

где  – переменный коэффициент, определяемый изготовителем в соответствии с принятой формой эпюры давления кольца на стенку цилиндра.

– переменный коэффициент, определяемый изготовителем в соответствии с принятой формой эпюры давления кольца на стенку цилиндра.

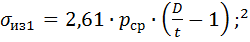

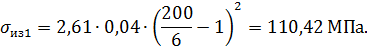

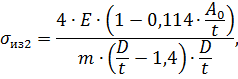

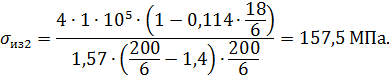

Напряжение изгиба кольца:

- в рабочем состоянии:

(1.121)

(1.121)

| (1.122) |

где  – коэффициент, зависящий от способа надевания кольца,

– коэффициент, зависящий от способа надевания кольца,

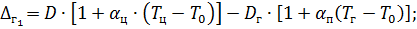

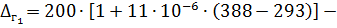

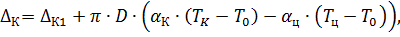

Монтажный зазор в прямом замке поршневого кольца в холодном состоянии

(1.123)

(1.123)

где минимально допустимый зазор в замке кольца во время работы двигателя

температура кольца в рабочем состоянии  ;

;

(11∙10-6(498-293)- 11∙10-6∙(388-293))

(11∙10-6(498-293)- 11∙10-6∙(388-293))

4.1.2 Расчет поршневого пальца

Во время работы двигателя поршневой палец подвергается воздействию переменных нагрузок, приводящих к возникновению напряжений изгиба, сдвига, смятия и овализации. В соответствии с указанными условиями работы к материалам, применяемым для изготовления пальцев, предъявляют требования высокой прочности и вязкости. Этим требованиям удовлетворяют цементированные малоуглеродистые и легированные никелем и хромом стали с твердой поверхностью и вязкой основой.

Основные данные для расчета:

- наружный диаметр пальца

- внутренний диаметр пальца

- длина пальца

- расстояние между торцами бобышек

- материал поршневого пальца сталь 12ХНЗА;

- модуль упругости материала

Расчетная сила, действующая на поршневой палец:

- газовая

(1.124)

(1.124)

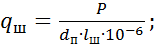

- инерционная

(1.125)

(1.125)

- расчетная

(1.126)

(1.126)

,

,

где  - коэффициент, учитывающий массу поршневого пальца.

- коэффициент, учитывающий массу поршневого пальца.

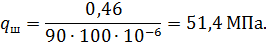

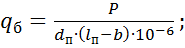

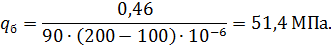

Удельное давление пальца на втулку поршневой головки шатуна:

(1.127)

(1.127)

Удельное давление пальца на бобышки:

(1.128)

(1.128)

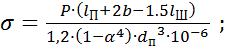

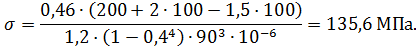

Напряжение изгиба в среднем сечении пальца:

(1.129)

(1.129)

(1.130)

(1.130)

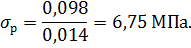

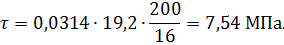

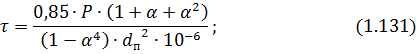

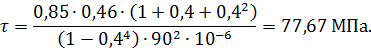

Касательные напряжения среза в сечениях между бобышками и головкой шатуна:

| (1.132) |

Напряжение овализации на внешней поверхности пальца:

| (1.133) |

| (1.134) |

Напряжение овализации на внутренней поверхности пальца:

| (1.135) |

| (1.136) |

Вывод: при выбранных размерах поршня, пальца и поршневых колец напряжения, возникающие от силы давления газов и сил инерции, при работе двигателя не превышают допустимых значений.

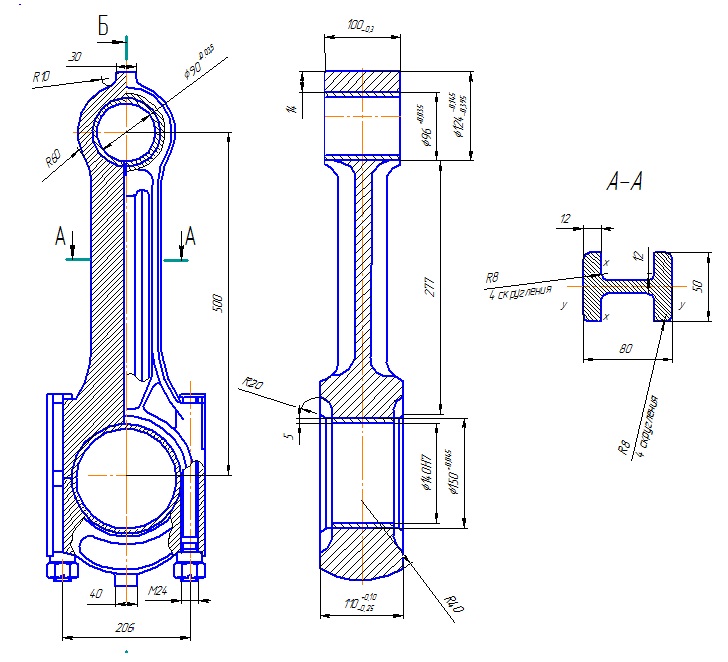

4.2 Расчет шатунной группы

Конструкция шатунов, применяемых в автомобильных и тракторных двигателях, разнообразна и зависит в основном от типа двигателя и расположения цилиндров. Расчетными элементами шатунной группы являются поршневая и кривошипная головка, стержень шатуна и шатунные болты.

При работе шатун подвергается воздействию знакопеременных газовых и инерционных сил, а в отдельных случаях эти силы создают ударные нагрузки. Поэтому шатуны изготавливают из марганцовистых хромоникелевых сталей с содержанием углерода от 0,3 до 0,45 %.

Расчет поршневой головки шатуна

- масса шатуна

- ход поршня

- диаметр поршневого пальца

- длина верхней головки шатуна

- наружный диаметр головки шатуна

- внутренний диаметр головки шатуна

- радиальная толщина стенки головки

- материал шатуна – сталь 40Х

Рисунок 1.15 – Расчетная схема шатунной группы

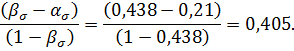

Для стали 40Х:

- предел прочности

Пределы усталости:

- при изгибе

- при растяжении – сжатии

- предел текучести

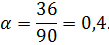

Коэффициенты приведения цикла:

- при изгибе

- при растяжении – сжатии

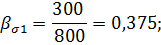

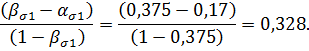

При изгибе:  (1.137)

(1.137)

0,438;

0,438;

При растяжении – сжатии:

(1.138)

(1.138)

Расчет сечения I – I:

- максимальное напряжение пульсирующего цикла:

масса части головки выше сечения I – I:

(1.139)

(1.139)

| (1.140) |

| (1.141) |

| (1.143) |

где

где  ,

,

– эффективный коэффициент концентрации

– эффективный коэффициент концентрации  напряжений;

напряжений;

– масштабный коэффициент;

– масштабный коэффициент;

– коэффициент поверхностной чувствительности (обдувка дробью).

– коэффициент поверхностной чувствительности (обдувка дробью).

| (1.144) |

| (1.145) |

Напряжение от запрессованной втулки:

суммарный натяг

, (1.146)

, (1.146)

где  – средняя температура подогрева головки и втулки;

– средняя температура подогрева головки и втулки;

- температурный натяг.

- температурный натяг.

, (1.147)

, (1.147)

где  - натяг посадки бронзовой втулки;

- натяг посадки бронзовой втулки;

| (1.148) |

где  - коэффициент Пуассона.

- коэффициент Пуассона.

| (1.149) |

| (1.150) |

Расчет сечения А-А на изгиб:

Максимальная сила, растягивающая головку:

(1.151)

(1.151)

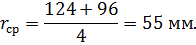

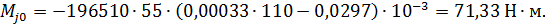

Нормальная сила и изгибающий момент в сечении 0 – 0:

(1.152)

(1.152)

,

,

где  - угол заделки.

- угол заделки.

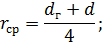

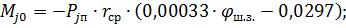

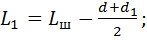

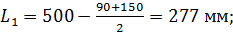

Средний радиус головки:

(1.153)

(1.153)

Нормальная сила и изгибающий момент в расчетном сечении от растягивающей силы:

(1.154)

(1.154)

(1.155)

(1.155)

Напряжение на внешнем волокне от растягивающей силы:

(1.157)

(1.157)

| (1.158) |

| (1.159) |

Суммарная сила, сжимающая головку:

(1.160)

(1.160)

Н.

Н.

Нормальная сила и изгибающий момент в расчетном сечении от сжимающей силы:

(1.161)

(1.161)

(1.162)

(1.162)

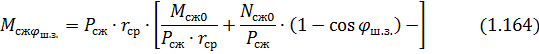

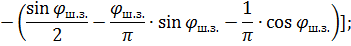

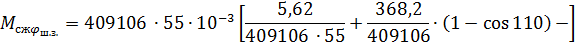

| (1.163) |

| (1.165) |

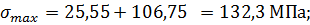

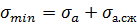

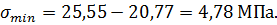

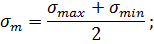

Максимальное и минимальное напряжения ассиметричного цикла:

; (1.166)

; (1.166)

; (1.167)

; (1.167)

| (1.168) |

| (1.170) |

| (1.171) |

Расчет кривошипной головки шатуна

Данные для расчета:

- масса шатуна

- масса поршня

Принимаем:

- диаметр шатунной шейки

- толщина стенки вкладыша

- расстояние между шатунными болтами

- длина кривошипной головки шатуна

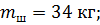

- масса крышки

| (1.172) |

Внутренний радиус нижней головки:

(1.173)

(1.173)

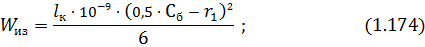

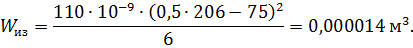

Момент сопротивления расчетного сечения крышки без учета ребер жесткости:

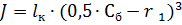

Моменты инерции вкладыша и крышки:

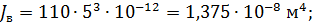

(1.175)

(1.175)

; (1.176)

; (1.176)

Суммарная площадь крышки и вкладыша в расчетном сечении:

(1.177)

(1.177)

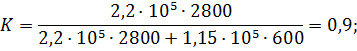

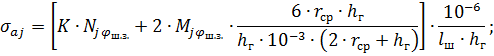

Напряжение изгиба крышки нижней головки и вкладыша подшипника:

| (1.178) |

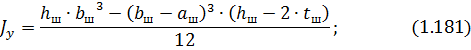

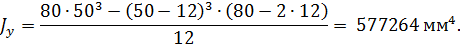

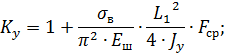

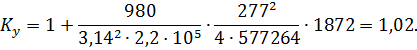

Расчет стержня шатуна

МН.

МН.

Размеры стержня шатуна:

-

-

-

-

-

Материал шатуна – сталь 40Х

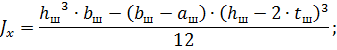

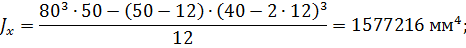

Площадь и моменты инерции расчетного сечения В-В:

(1.179)

(1.179)

| (1.180) |

| (1.182) |

(1.183)

(1.183)

| (1.184) |

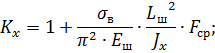

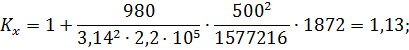

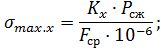

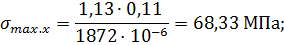

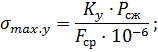

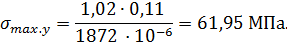

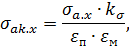

Напряжение в сечении В – В от действия сжимающей силы:

- в плоскости качания шатуна:

| (1.185) |

| (1.186) |

| (1.187) |

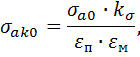

Средние напряжения и амплитуды цикла:

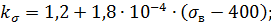

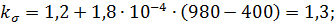

Эффективный коэффициент концентрации напряжений:

(1.192)

(1.192)

| (1.193) |

где  ,

,

| (1.193) |

| (1.194) |

то запас

Date: 2015-09-05; view: 1244; Нарушение авторских прав