Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Лекция. Тепловой баланс и теплотехнические характеристики промышленных печей

Тепловой баланс составляться для ЗТП, для ЗГТ, для отдельных элементов печи и теплового оборудования и для всего печного агрегата в комплексе.

Тепловой баланс, составляемый на малые промежутки времени, иногда называют мгновенным. Назначение мгновенного баланса — выяснение динамики расхода энергии на технологический процесс, если процесс происходит в нестационарных тепловых условиях (печи периодического действия).

Для печей периодического действия составление тепловых балансов отличается тем, что у них все статьи теплового баланса изменяются во времени (у печей непрерывного действия постоянны во времени) и поэтому при составлении баланса за какой-то отрезок времени приходится брать средние значения за указанный период. Второй особенностью является наличие в статье потерь тепла составляющей на аккумуляцию тепла кладкой Qак, которая может иметь различный знак: положительный — при увеличении температуры в печи и отрицательный — при ее уменьшении в ходе технологического процесса.

Обратные тепловые балансы, в том числе мгновенные, используются обычно при исследовании действующих печей. Уравнения обратных тепловых балансов обычно решаются относительно полезно используемого тепла Qм и служат для его нахождения на основании экспериментальных определений всех остальных статей баланса.

При составлении теплового баланса необходимо следить за тем, чтобы все входные и выходные величины, используемые в тепловом балансе, брались для границ той части объекта, для которой составляется тепловой баланс

При составлении теплового баланса необходимо следить за тем, чтобы все входные и выходные величины, используемые в тепловом балансе, брались для границ той части объекта, для которой составляется тепловой баланс

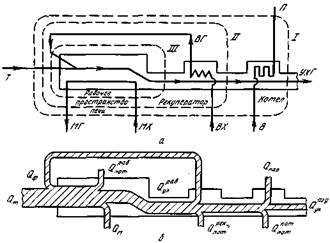

Рис. 6. Схема печного агрегата:

а — потоки материалов; б — потоки тепла; MX и МГ — материалы холодный и нагретый; Т — топливо; ВХ и ВГ — воздух холодный и нагретый; В — вода; П — пар; УХГ — уходящие газы; Qт, QM, Qna — тепло топлива, нагреваемого материала и пара; Q^qt- '"'пот' ^пот— потери тепла в рабочем пространстве, рекуператоре и котле; Оф и Q„x — физическое тепло воздуха и уходящих газов

Тепловой баланс печи строится на материальных балансах процесса горения топлива и технологического процесса. Баланс процесса горения дает основу для определения выхода и состава продуктов горения.

Материальный баланс технологического процесса через тепловые эффекты технологических реакций позволяет определить затраты теплоты на реализацию самого процесса. Для действующих печей, в силу невозможности получить идеально точные данные по замеру параметров работы печей, величины приходных и расходных статей различаются. Это различие называют невязкой. Допустимая ее величина 3-5%.

В проектируемых нагревательных печах в качестве неизвестной величины принимается расход топлива. Тепловой баланс проектируемой печи сводится к определению расхода топлива (В). Составленное балансовое уравнение с одним неизвестным позволяет получить топливные затраты на нагрев металла.

В действующей печи тепловой баланс, как результат испытания печи, служит для определения причин отклонений в тепловой работе печи, аэродинамике дымового тракта

1. Тепловой баланс нагревательной печи непрерывного действия

В основе теплового баланса металлургической печи лежит общий закон сохранения энергии и материи. Анализ теплового баланса позволяет дать обоснованную оценку степени совершенства работы действующего агрегата, установить основные показатели работы печи (коэффициент полезного действия, коэффициент использования топлива и другие тепловые характеристики), определить направление реконструкции печи или пути улучшения ее теплового режима.

Уравнение теплового баланса состоит из приходной и расходной частей. Первая часть учитывает все источники тепловой энергии, вторая — все виды потерь теплоты теплового агрегата. Поэтому прежде, чем приступить к составлению теплового баланса, необходимо изучить особенности конструкции печи, технологического процесса. Затем путем расчета или по экспериментальным данным составляют материальный баланс технологического процесса.

Тепловой баланс может быть составлен:

– для рабочего пространства;

– для рабочего пространства совместно с теплообменными аппаратами (рекуператорами или регенераторами);

– для всей печи с утилизирующими установками, включая котел-утилизатор.

Поэтому всегда указывается, для какого типа печи или каких ее элементов произведен расчет теплового баланса.

Для непрерывно действующих печей тепловой баланс составляется на единицу времени, размерность каждого слагаемого в этом случае Ватт. Для печей периодического действия баланс учитывает работу печи за период (цикл), при этом размерность слагаемых — Дж/период. Часто тепловой баланс составляют на единицу выпускаемой продукции (Дж/т чугуна, Дж/т стали), на единицу сжигаемого топлива (Дж/м3 для газообразных топлив, Дж/кг для жидких и твердых топлив). Перевод составляющих баланса с одной размерности на другой осуществляется просто: для этого надо располагать сведениями о производительности печи или данными о расходе топлива. Для большей наглядности при сопоставлении и анализе составляющие теплового баланса вычисляются также в процентах. Независимо от размерности составляющих уравнение теплового баланса можно записать в следующем виде:

, (1)

, (1)

где  ; (2)

; (2)

. (3)

. (3)

Для электрических печей уравнение теплового баланса имеет вид

. (4)

. (4)

1.1. Приходные статьи теплового баланса

Рассмотрим физическую сущность каждой статьи приходной части теплового баланса, представленной слагаемыми записанных уравнений.

1.1.1. Химическая теплота горения топлива

Эта статья соответствует основному источнику тепловой энергии (кВт), обеспечивающему технологическую обработку материалов.

. (5)

. (5)

где  – низшая теплота сгорания, кДж/м3 (кДж/кг)

– низшая теплота сгорания, кДж/м3 (кДж/кг)

В – расход топлива, м3/с (кг/с).

1.1.2. Теплота, вносимая подогретым воздухом

В приходной части теплового баланса эта статья занимает второе место по значимости. Подогретый воздух в топливных печах может удовлетворить до 40 % потребности в теплоте, расходуемой на процесс, и тем самым уменьшить количество теплоты, получаемой за счет сгорания топлива. В конечном итоге благодаря подогреву воздуха удается снизить как общий, так и удельный расходы топлива. Подогрев воздуха осуществляется в теплообменниках-рекуператорах или регенераторах за счет теплоты уходящих из печи газов. Нагретый воздух, используемый для горения топлива, обеспечивает также повышение рабочих температур в печи и интенсификацию процессов теплообмена. Количество теплоты (кВт), определяемое этой статьей баланса, зависит от расхода воздуха на единицу сжигаемого топлива Ln, теплоемкости воздуха ср, температуры его подогрева tв:

, (6)

, (6)

где В – расход топлива, м3/с;

Ln – фактический расход воздуха, м3/м3;

iв – энтальпия воздуха, кДж/м3.

Величина Ln подсчитывается при расчете горения топлива.

Энтальпия воздуха iв определяется по формуле

(7)

(7)

где  - объемная доля водяных паров, содержащихся в одном кубическом метре влажного воздуха;

- объемная доля водяных паров, содержащихся в одном кубическом метре влажного воздуха;

tв – температура подогрева воздуха, °С.

(8)

(8)

где dB – влагосодержание, отнесенное к сухому воздуху, г/м3, определяется по температуре окружающей среды прил. 1.

1.1.3. Теплота, вносимая подогретым топливом

Определение этой статьи баланса аналогично предыдущей. Теплота топлива — обычно газообразного — позволяет снизить расходы топлива на процесс, поднять температуры в печи. Необходимо заметить, что значимость этой статьи больше для относительно бедных горючих газов и увеличивается с ростом температуры подогрева топлива tт и его теплоемкости ст. Численное определение этой статьи производится по формуле

, (9)

, (9)

При нагреве газа до 500 °С расчет энтальпии топлива iт проводится по интерполяционной формуле

(10)

(10)

где tт - температура подогрева топлива, °С;

CH4, C2H4 … - содержание компонентов во влажном газе, %.

Теплота, вносимая в зону горения твердым и жидким топливом, весьма мала, и ею можно пренебречь.

1.1.4. Теплота, вносимая подогретыми материалами

Учет этой статьи необходим, когда в печь загружаются подогретые или неостывшие материалы. Например, в прокатных цехах при нагреве заготовок последовательно в двух печах. В первой печи материал нагревается до 700 – 900 °С, а во второй до 1200 °С. При такой схеме металл во вторую печь будет поступать уже нагретым, имея запас теплоты  . То же самое наблюдается при прокатке металла с промежуточным подогревом для поддержания температуры металла на необходимом уровне.

. То же самое наблюдается при прокатке металла с промежуточным подогревом для поддержания температуры металла на необходимом уровне.

Количество теплоты (кВт), которое вносят нагретые материалы в печь, будет определяться их количеством, теплоемкостью и температурой, с которой загружаются материалы.

, (11)

, (11)

где Р – производительность печи, кг/с;

–теплоемкость технологического материала при начальной температуре, кДж/кг•К;

–теплоемкость технологического материала при начальной температуре, кДж/кг•К;

– начальная температура материала, °С;

– начальная температура материала, °С;

– энтальпия материала в начале нагрева, определяемая по его средней по массе температуре, кДж/кг.

– энтальпия материала в начале нагрева, определяемая по его средней по массе температуре, кДж/кг.

1.1.5. Теплота экзотермических реакций

Эту теплоту необходимо учитывать, когда в металле или материале развиваются химические реакции, идущие с выделением теплоты, — экзотермические. К ним относятся, например, реакции окисления железа при его нагреве перед прокаткой, ковкой. Реакция окисления металла протекает с положительным тепловым эффектом 5650 кДж/кг

, кВт, (12)

, кВт, (12)

где 5650 – тепловой эффект экзотермической реакции, кДж/кг;

Р – производительность печи, кг/с;

– угар металла, доли.

– угар металла, доли.

1.2. Расходные статьи теплового баланса

Расходная часть теплового баланса топливных печей, описываемая уравнением (1.3), включает статьи, определяемые затратами теплоты как на полезный технологический процесс, так и на сопутствующие непроизводительные потери.

1.2.1. Теплота технологического продукта

Данная статья расходной части баланса характеризует количество теплоты (кВт), которое заключено в материале в конце тепловой обработки при выдаче его из печи

, (13)

, (13)

где Р – производительность печи, кг/с;

– угар металла, %;

– угар металла, %;

–теплоемкость технологического продукта при конечной температуре продукта, кДж/кг•К;

–теплоемкость технологического продукта при конечной температуре продукта, кДж/кг•К;

– конечная температура продукта, °С.

– конечная температура продукта, °С.

– энтальпия технологического продукта в конце нагрева, определяемая по средней по массе температуре продукта, кДж/кг.

– энтальпия технологического продукта в конце нагрева, определяемая по средней по массе температуре продукта, кДж/кг.

1.2.2. Теплота, уносимая уходящими газами

Данная статья потерь вторая по величине в расходной части теплового баланса. Величина потерь (кВт) определяется расходом топлива В, выходом продуктов сгорания на единицу сжигаемого топлива Vn, теплоемкостью продуктов сгорания  , температурой покидающих печь газов tух (продуктов сгорания) и рассчитываетсяпо формуле

, температурой покидающих печь газов tух (продуктов сгорания) и рассчитываетсяпо формуле

. (14)

. (14)

Для печей, работающих по методическому режиму и имеющих относительно низкую (700…900°С) температуру уходящих газов, потери  составляют 30 – 40 % от общего прихода теплоты.

составляют 30 – 40 % от общего прихода теплоты.

Наибольшие тепловые потери этого вида приходятся на печи, работающие по камерному режиму. В этом случае их величина может достигать 70 - 80 % от теплоты, поступающей в рабочее пространство печи. Значительного снижения потерь с уходящими газами можно добиться, если в комплексе печи предусмотреть использование теплоты (рекуперацию) этих газов путем установки между рабочим пространством печи и дымовой трубой теплообменного аппарата. Таким способом осуществляют подогрев не только воздуха, идущего на горение, но и газообразного топлива (иногда и того, и другого). Благодаря такой схеме теплоиспользования удается вернуть в рабочее пространство печи значительное количество теплоты и, как следствие, за счет уменьшения потерь существенно снизить удельные расходы топлива.

При проектировании методических печей  должна определяться из условий рационального использования топлива. Данная величина, с точки зрения экономичного расхода топлива, составляет

должна определяться из условий рационального использования топлива. Данная величина, с точки зрения экономичного расхода топлива, составляет  . Такой уровень температуры уходящих газов рекомендовался в сороковых годах прошлого столетия. Однако в настоящее время в практике проектирования и эксплуатации методических печей наблюдается рост величины tух до 1000…1100°С и даже 1200°С. Повышение

. Такой уровень температуры уходящих газов рекомендовался в сороковых годах прошлого столетия. Однако в настоящее время в практике проектирования и эксплуатации методических печей наблюдается рост величины tух до 1000…1100°С и даже 1200°С. Повышение  объясняется стремлением интенсифицировать работу печей, чтобы обеспечить растущую производительность прокатных станов.

объясняется стремлением интенсифицировать работу печей, чтобы обеспечить растущую производительность прокатных станов.

1.2.3. Потери теплоты с охлаждающей жидкостью

Потери теплоты с охлаждающей водой связаны с необходимостью принудительного охлаждения некоторых элементов печи, эксплуатирующихся при высоких температурах. Значительные потери теплоты наблюдаются в методических толкательных печах при охлаждении глиссажных труб. В металлургических печах охлаждению подвергаются отбойники, балки окон загрузки и выгрузки металла, пятовые балки и др.

, (15)

, (15)

где Fв - площадь поверхности водоохлаждаемой детали, м2;

– плотность теплового потокана поверхность водоохлаждаемых деталей, кВт/м2.

– плотность теплового потокана поверхность водоохлаждаемых деталей, кВт/м2.

Значения  можно выбрать по табл. 1.

можно выбрать по табл. 1.

1.2.4. Потери теплоты с технологическими отходами

Кроме целевого продукта, любая печь выдаетиз рабочего пространства целый ряд твердых или жидких веществ, которые рассматриваются или как побочные продукты (если они используются в тех илииныхцелях), или как отходы (если они выбрасываются в отвалы или уничтожаются). Так, в нагревательных печах с окислительной атмосферой в окалину переходит от 0,8 до 2% металла. Масса окалины стали (если считать ее низшим окислом железа) в 1,38 раз превосходит массу угара металла, средняя теплоемкость окалины составляет 0,8 кДж/кг•К. Температуру окалины  можно принять равной температуре поверхности металла

можно принять равной температуре поверхности металла  при выдаче из печи. Тогда потери теплоты с окалиной (кВт) определятся как

при выдаче из печи. Тогда потери теплоты с окалиной (кВт) определятся как

. (16)

. (16)

Таблица 1. Значения плотности теплового потока qB ( кВт/м2)

на поверхность водоохлаждаемых деталей

| Деталь | Температура печи, °С | Плотность теплового потока на поверхность детали | |

| без изоляции | с изоляцией | ||

| Балка загрузки методической печи | — | 23,3 | 11,63 |

| Балка выдачи методической печи | — | 163,0 | 11,63 |

| Продольная подовая труба | 58,1 | 17,45 | |

| 69,8 | 23,3 | ||

| 139,6 | 34,9 | ||

| Поперечная подовая труба | 69,8 | 23,3 | |

| 81,5 | 34,9 | ||

| 139,6 | 58,1 | ||

| Опорная труба в камере нижнего нагрева сварочной зоны | 139,6 | 23,3 | |

| Рама загрузочного окна печи с роликовым подом | — | 175,0 | — |

| Заслонка загрузочного окна печи с роликовым подом | — | 145,0 | — |

| Рама смотрового окна | — | 250,0 | |

| Заслонка смотрового окна | — | 125,0 | — |

| Водоохлаждаемый ролик печи с роликовым подом | — | 16,3 | — |

| Кислородная продувочная фурма конвертера | — | 348,9 | — |

1.2.5. Потери теплоты в окружающую среду

Эта статья теплового баланса учитывает потери теплоты теплопроводностью через кладку, излучением через окна и щели, потери теплоты с выбивающимися газами, на нагрев подсасываемого из окружающий среды в рабочее пространство печи холодно го воздуха. Сюда же должны быть включены затраты теплоты на нагрев тары, используемой иногда для размещения обрабатываемых в печи изделий, на нагрев элементов загрузочного и разгрузочного оборудования и т. п.

. (17)

. (17)

1.2.5.1. Потери теплоты через кладку печи

При установившемся режиме работы между газами в рабочем пространстве печи, футеровкой и окружающей средой (воздухом) устанавливается стационарный теплообмен при граничных условиях третьего рода. При известной температуре газов в печи плотность теплового потока (кВт) через многослойную стенку кладки можно определить по формуле

. (18)

. (18)

При известной температуре внутренней поверхности кладки потери теплоты (кВт) через многослойную стенку определяются по формуле

, (19)

, (19)

где  ,

,  – температура газов и температура внутренней поверхности кладки в печи, °С;

– температура газов и температура внутренней поверхности кладки в печи, °С;

– температура воздуха, °С;

– температура воздуха, °С;

–сумма тепловых сопротивлений слоев кладки, (м2·К)/Вт;

–сумма тепловых сопротивлений слоев кладки, (м2·К)/Вт;

Si – толщина соответствующего слоя, м;

λi – коэффициент теплопроводности слоя, Вт/(м•К);

αг – коэффициент теплоотдачи от газов к внутренней поверхности кладки, Вт/м2·К;

αв – коэффициент теплоотдачи от наружной поверхности кладки в окружающую среду, Вт/(м2•К);

Fнар – наружная поверхность кладки, м2.

По практическим данным αв ≈ 20 Вт/(м2•К) и в пределах сезонного и суточного изменения температуры воздуха  в производственных помещениях изменяется незначительно. Тогда величинутеплового сопротивления 1/αв можно принять равной 0,05…0,06 (м2•К)/Вт.

в производственных помещениях изменяется незначительно. Тогда величинутеплового сопротивления 1/αв можно принять равной 0,05…0,06 (м2•К)/Вт.

1.2.5.2. Потери теплоты через окна и щели

В общем случае отверстия в футеровке могут быть открыты (долю времени нахождения отверстий открытыми обозначают  ) и закрыты экранами или заслонками. Потери теплоты находят раздельно для открытого и закрытого состояния и складывают.

) и закрыты экранами или заслонками. Потери теплоты находят раздельно для открытого и закрытого состояния и складывают.

. (20)

. (20)

Лучистый поток теплоты (кВт) через открытое отверстие обычно подсчитывается по закону Стефана-Больцмана

, (21)

, (21)

где

где  – коэффициент диафрагмирования, является функцией от отношения размеров отверстия

– коэффициент диафрагмирования, является функцией от отношения размеров отверстия  , ширины отверстия

, ширины отверстия  и определяется по графику, представленному на рис. 1;

и определяется по графику, представленному на рис. 1;

Рис. 1. Коэффициент диафрагмирования:

1 – узкие щели; 2 – прямоугольники: а: b=0,2; 3 – то же: а: b=0,5; 4 – квадратное отверстие: а: b=1; 5 – круглое отверстие

– живое сечение окна, м2;

– живое сечение окна, м2;

nок – количество окон печи одинакового размера;

– доля времени, когда окно открыто,

– доля времени, когда окно открыто,  ;

;

– температуры соответственно печи и цеха, где "печь" и "цех" (окружающая среда) считаются абсолютно черными телами.

– температуры соответственно печи и цеха, где "печь" и "цех" (окружающая среда) считаются абсолютно черными телами.

Если площадь отверстия  мала по сравнению с размерами рабочего пространства печи, то такое допущение практически не вносит погрешности.

мала по сравнению с размерами рабочего пространства печи, то такое допущение практически не вносит погрешности.

Потери теплоты с выбивающимися газами через открытые окна и щели  (кВт) определяются количеством газов

(кВт) определяются количеством газов  (м3/ч), фильтрующихся через неплотности и окна (в том числе продуктов горения).

(м3/ч), фильтрующихся через неплотности и окна (в том числе продуктов горения).  можно оценить по известному полю давления газов на ограждения рабочего пространства и геометрическим характеристикам щелей, воспользовавшись формулами гидравлики.

можно оценить по известному полю давления газов на ограждения рабочего пространства и геометрическим характеристикам щелей, воспользовавшись формулами гидравлики.

; (22)

; (22)

; (23)

; (23)

; (24)

; (24)

(25)

(25)

где  ,

,  - объемы выбивающихся газов, м3/с;

- объемы выбивающихся газов, м3/с;

и сг – соответственно температура и теплоемкость выбивающихся газов, 0С;

и сг – соответственно температура и теплоемкость выбивающихся газов, 0С;

– высота и ширина отверстия, м;

– высота и ширина отверстия, м;

– коэффициент расхода.

– коэффициент расхода.

Для окон, закрытых заслонками, расчет проводится аналогично расчету потерь теплоты через футеровку печи. При этом следует учесть, что доля времени, когда окно закрыто, составляет ( ). Тогда потери теплоты через крышки (кВт) можно рассчитать по формуле

). Тогда потери теплоты через крышки (кВт) можно рассчитать по формуле

,(26)

,(26)

где sфк – толщина слоя футеровки крышки окна, м;

λфк – коэффициент теплопроводности материала футеровки крышки,  ;

;

n – количество однотипных окон.

1.2.5.3. Потери теплоты, затраченной на нагрев тары

Детали сложной формы приих термообработке в печи нагревают уложенными (и пересыпанными порошком или песком) в контейнеры. Контейнер и песок нагреваются практически до конечной температуры термообработки металла. Масса "тары" сопоставима с массой самих деталей и рассматриваемая статья расхода  окажется существенной для теплового баланса печи

окажется существенной для теплового баланса печи

. (27)

. (27)

1.2.5.4. Потери теплоты, затраченной на нагрев оборудования

Для транспортировки деталей через низкотемпературные проходные печи используются конвейеры (ленточные и пластинчатые). Несущие (рабочие) элементы конвейера прогреваются до одной температуры с деталями. Возвратная ветвь конвейера выносится из рабочего пространства для охлаждения рабочих элементов и лучшего сохранения ими механической прочности и жесткости.

, кВт (28)

, кВт (28)

где  – общая масса конвейера, кг;

– общая масса конвейера, кг;

τоб – время оборота конвейера, мин;

– энтальпия материала конвейера соответственно на входе и на выходе из печи, кДж/кг.

– энтальпия материала конвейера соответственно на входе и на выходе из печи, кДж/кг.

Для некоторых конструкций печей часть из перечисленных статей баланса может не рассматриваться. Так, на некоторых печах отсутствуют детали, охлаждаемые водой, для многих печей загрузка металла осуществляется без ввода элементов машин в рабочее пространство печи.

1.2.6. Потери теплоты от химической

неполноты сгорания топлива

При проектировании печей расчет горения проводится с допущением окисления топлива до конечных продуктов горения. Однако при высоких температурах горения топлива (более 1500° С) получают заметное развитие процессы диссоциации продуктов сгорания. На величину этих потерь оказывает влияние и неудовлетворительное смешение топлива с воздухом, подаваемым для горения. Результатом этих процессов является наличие в уходящих газах в небольших количествах (0,5—3,0%) оксида углерода и водорода. Принимается, что на каждую единицу объема СО в продуктах сгорания содержится 0,5 объема Н2. Низшая теплота сгорания такой смеси равна 12140 кДж/м3.Тогда

, кВт, (29)

, кВт, (29)

где  – объемная доля СО в продуктах сгорания;

– объемная доля СО в продуктах сгорания;

– выход продуктов сгорания, м3/ м3.

– выход продуктов сгорания, м3/ м3.

В нагревательных и термических печах доля оксида углерода, содержащаяся в уходящих продуктах горения составляет  =0,005 – 0,02.

=0,005 – 0,02.

1.2.7. Потери теплоты от механической неполноты сгорания

Под механической неполнотой сгорания понимают вывод из процесса горения части топлива, происходящий, например, для твердого топлива за счет уноса мелких его частиц с газами и золой. В этой статье расходной части баланса целесообразно учитывать потери теплоты, связанные с утечкой жидкого и газообразного топлив через неплотности трубопроводов и топливосжигающих устройств. Обычно эти потери находятся экспериментально. Если тепловой баланс рассчитывается, то величина этих потерь определяется по справочным данным. Для нагревательных печей, отапливаемых газовым и жидким топливом, их величина весьма незначительна, и их можно отнести к неучтенным потерям.

,(30)

,(30)

где  – коэффициент потерь с механическим недожогом.

– коэффициент потерь с механическим недожогом.

Коэффициент потерь в основном зависит от вида топлива и может быть принят в соответствии со следующими рекомендациями:

– для твердого топлива 0,03…0,05;

– для жидкого топлива 0,01;

– для газообразного топлива 0,002…0,003.

1.2.8. Неучтённые потери в рабочем пространстве

При проектировании печи ряд мелких потерь теплоты (тепловые потоки “короткого замыкания” через металлические штыри для электрических нагревателей, потери с измерительными приборами, с фильтрацией газов через пористые огнеупоры и т.п.) часто не подсчитывается. Эти потери называют неучтёнными.

=(0,1…0,15)Qос. (31)

=(0,1…0,15)Qос. (31)

Для электрических печей, как следует из сопоставления уравнений тепловых балансов (2), (3) и (4), число слагаемых меньше. Из-за отсутствия горючих газов не представлены статьи  ,

,  .Иногда исключается и статья

.Иногда исключается и статья  , если технологический режим в электропечи не связан с удалением образующихся газов. Статья

, если технологический режим в электропечи не связан с удалением образующихся газов. Статья  заменяется затраченной электрической мощностью

заменяется затраченной электрической мощностью  . В остальном физический смысл статей теплового баланса для обоих типов печей одинаков, за исключением некоторых специфических видов потерь, таких как нагрев циркулирующей в рабочем пространстве печи атмосферы, утечки теплоты через выводы нагревателей и некоторые другие.

. В остальном физический смысл статей теплового баланса для обоих типов печей одинаков, за исключением некоторых специфических видов потерь, таких как нагрев циркулирующей в рабочем пространстве печи атмосферы, утечки теплоты через выводы нагревателей и некоторые другие.

Приведенные структуры теплового баланса широко используются при проектировании металлургических печей. С помощью уравнений теплового баланса можно определить расход топлива (или энергии), удельный расход топлива (или энергии), если известны остальные составляющие приходных и расходных частей. К составлению балансовых уравнений прибегают при исследовании тепловой работы печей для изучения источников и доли потерь теплоты в реальных условиях функционирования печи. Анализ и сопоставление этих показателей с показателями хорошо работающих печей позволяют наметить пути улучшения теплового режима и совершенствования конструкции печи. Иногда на основе этих данных решается вопрос о замене данной печи печью другого типа.

Просуммировав отдельно приходные и расходные статьи теплового баланса и прировняв их, получим уравнение с одним неизвестным – расходом топлива В. Определив из уравнения В и подставив его в уравнения статей прихода и расхода можно подсчитать все статьи теплового баланса

Тепловой баланс металлургической печи обычно представляется в табличной форме (табл. 2).

Таблица 2 Тепловой баланс металлургической печи

| № п/п | Статьи теплового баланса | Обозначение | кВт | % |

| 1.1 | Химическая теплота горения топлива |

| ||

| 1.2 | Теплота, вносимая подогретым воздухом |

| ||

| 1.3 | Теплота, вносимая подогретым топливом |

| ||

| 1.4 | Теплота экзотермических реакций |

| ||

| 1.5 | Теплота, вносимая подогретыми материалами |

| ||

| ИТОГО ПРИХОД ТЕПЛОТЫ |

| |||

| 2.1. | Теплота технологического продукта |

| ||

| 2.2. | Теплота, уносимая уходящими газами |

| ||

| 2.3. | Потери теплоты с охлаждающей жидкостью |

| ||

| 2.4 | Потери теплоты с технологическими отходами |

| ||

| 2.5 | Потери теплоты в окружающую среду |

| ||

| 2.6 | Потери теплоты от химической неполноты сгорания |

| ||

| 2.7 | Потери теплоты от механической неполноты сгорания |

| ||

| 2.8 | Неучтенные потери |

| ||

| ИТОГО РАСХОД ТЕПЛОТЫ |

|

1.2.9. Теплотехнические характеристики тепловой работы печи.

Для сравнения качества работы печей, в том числе работающих в различных условиях, используют удельные показатели расхода тепла и топлива.

Удельный расход тепла показывает, какое количество теплоты расходуется на нагрев 1 кг металла до заданной температуры за весь период нагрева:

, кДж/кг (32)

, кДж/кг (32)

Удельный расход топлива (b, кг/кг) характеризует потребности в топливе необходимого для нагрева единицы металла. Обычно эта величина определяется в условных единицах. Под условным понимается такое топливо низшая теплота сгорания  которого составляет 29330 кДж/кг.

которого составляет 29330 кДж/кг.

(33)

(33)

где В – расход топлива, м3/с (кг/с);

Тепловая работа печей описывается рядом показателей. Наиболее важными из них являются теплотехнические характеристики коэффициент использования тепла ηкит и коэффициент полезного теплоиспользования (ηкпт), рассчитываемые по следующим формулам:

(34)

(34)

(35)

(35)

2. Тепловой баланс печи периодического действия

Работа печей периодического действия характеризуется переменным во времени температурным режимом. В связи с этим уравнение теплового баланса относят к длительности нагрева металла. За единицу измерения статей теплового баланса целесообразно принимать количество теплоты, измеряемое в джоулях. При вычислении статей прихода теплоты расход топлива и воздуха относят ко времени нагрева, а производительность печи заменяется массой обрабатываемого материала.

При вычислении статей расхода теплоты аналогичные изменения вносятся во все формулы, в которых количество теплоты является функцией времени (табл. 4).

В расходную часть теплового баланса могут включаться потери теплоты на аккумуляцию ее кладкой ( ). Этот вид потерь присущ только печам периодического (циклического) действия. Он обусловлен тем, что при выгрузке горячего металла и загрузке нового футеровка печи остывает, и для того, чтобы восстановить тепловое состояние кладки, ее следует нагреть. Затраты на этот процесс и составляют потери теплоты на аккумуляцию. Количественное их определение осуществляется специальными методами.

). Этот вид потерь присущ только печам периодического (циклического) действия. Он обусловлен тем, что при выгрузке горячего металла и загрузке нового футеровка печи остывает, и для того, чтобы восстановить тепловое состояние кладки, ее следует нагреть. Затраты на этот процесс и составляют потери теплоты на аккумуляцию. Количественное их определение осуществляется специальными методами.

Важной характеристикой тепловой работы печей периодического действия является переменный во времени тепловой режим. В связи с этим для таких агрегатов тепловой режим характеризуется тремя видами тепловой нагрузки (Qтн) – максимальной, средней и мощностью холостого хода. Первая из них представляет максимальную тепловую мощность, определяемую максимальным расходом топлива  .

.

Средняя тепловая нагрузка  представляет среднеинтегральную ее величину за весь цикл нагрева от t = 0 до t = t 1:

представляет среднеинтегральную ее величину за весь цикл нагрева от t = 0 до t = t 1:  . (36)

. (36)

Таблица 4 Тепловой баланс печи периодического действия

| Статьи теплового баланса | Формулы |

| 1. ПРИХОД ТЕПЛОТЫ | |

| 1.1. Химическая теплота горения топлива |

|

| 1.2. Теплота, вносимая подогретым воздухом |

|

| 1.3. Теплота, вносимая подогретым топливом |

|

| 1.4. Теплота экзотермических реакций |

|

| 1.5. Теплота, вносимая подогретыми материалами |

|

| 2. РАСХОД ТЕПЛОТЫ | |

| 2.1. Теплота технологического продукта |

|

| 2.2. Теплота, уносимая уходящими газами |

|

| 2.3. Потери теплоты с охлаждающей жидкостью |

|

| 2.4. Потери теплоты с технологическими отходами |

|

| 2.5. Потери теплоты в окружающую среду |

|

| 2.5.1. Потери теплоты через кладку печи |

|

| 2.5.2. Потери теплоты через окна и щели |

|

| 2.5.2.1. Потери теплоты излучением через открытые окна и щели |

|

| 2.5.2.2. Потери теплоты с выбивающимися газами через открытые окна и щели |

|

| 2.5.2.3. Потери теплоты через закрытые окна и щели |

|

| 2.5.3. Потери теплоты, затраченной на нагрев тары |

|

| 2.6. Потери теплоты на аккумуляцию ее кладкой |

|

| 2.7. Потери теплоты от химической неполноты сгорания |

|

| 2.8. Потери теплоты от механической неполноты сгорания |

|

| 2.9. Неучтенные потери |

|

3. Зональный тепловой баланс

При проектировании проходных печей непрерывного действия, работающих по многоступенчатым графикам, возникает необходимость определения соотношения между приходом и расходом теплоты по зонам печи, а также расхода топлива в каждой конкретной ее зоне. Общее увеличение энтальпии металла в печи составит

, (37)

, (37)

где  – энтальпия металла в конце нагрева, кДж/кг;

– энтальпия металла в конце нагрева, кДж/кг;

– приращение энтальпии металла соответственно в методической, сварочной и томильной зонах, кДж/кг.

– приращение энтальпии металла соответственно в методической, сварочной и томильной зонах, кДж/кг.

В связи с этим тепловой баланс сначала составляют для каждой зоны в отдельности с учетом приращений энтальпии металла в этих зонах  . На основе составленных уравнений теплового баланса определяют расход топлива, обеспечивающий покрытие всех затрат теплоты в зонах.

. На основе составленных уравнений теплового баланса определяют расход топлива, обеспечивающий покрытие всех затрат теплоты в зонах.

Порядок заполнения таблицы теплового баланса для печи со сводовым отоплением, требующей определения позонного расхода топлива, приведен в табл. 5.

Необходимо отметить, что в приход теплоты сварочной зоны следует включать теплоту, внесенную с продуктами горения топлива из томильной зоны, а в приход теплоты методической зоны - теплоту продуктов горения, поступающих из сварочной зоны. Однако в приход теплоты рабочего пространства печи эта статья не входит. Необходимо обратить внимание и на учет потерь теплоты с уходящими газами. Как видно из табл. 4, эти потери определяются величиной теплоты, теряемой с газами, покидающими методическую зону, а следовательно, и печь.

Таблица 4 Зональный тепловой баланс нагревательной печи со сводовым отоплением

| Статьи теплового баланса | Для зоны | Для печи | ||||

| томильной | сварочной | методической | кВт | % | ||

| Химическая теплота горения топлива |

|

|

|

| ||

| Теплота, вносимая подогретым воздухом |

|

|

|

| ||

| Теплота, вносимая подогретым топливом |

|

|

|

| ||

| Теплота, вносимая продуктами горения | –– |

|

| –– | ||

| Теплота, вносимая нагретыми материалами | –– | –– |

|

| ||

| Теплота экзотермических реакций |

|

| –– |

| ||

| ПРИХОД ТЕПЛОТЫ |

|

|

|

| ||

| Теплота технологического продукта |

|

|

|

| ||

| Теплота, уносимая уходящими газами |

|

|

|

| ||

| Потери теплоты в окружающую среду |

|

|

|

| ||

| Потери теплоты с технологическими отходами |

|

| –– |

| ||

| Потери теплоты от химической неполноты сгорания |

|

|

|

| ||

| Потери теплоты от механической неполноты сгорания |

|

|

|

| ||

| Неучтенные потери |

|

|

|

| ||

| РАСХОД ТЕПЛОТЫ |

|

|

|

| ||

5. Тепловой баланс доменного процесса

Тепловой баланс доменного процесса составляется с целью установления обеспеченности процесса теплом. Он базируется на балансе материальном, который учитывает приход и расход всех материалов и продуктов плавки. Расчёты материального и теплового балансов выполняются как для проектируемой плавки, когда всеми исходными данными задаются, так и для действующей доменной печи, когда в качестве исходных данных используют результаты измерений и анализов.

Используются три способа составления теплового баланса.

В отечественной практике общие тепловые балансы составляются чаще всего по методике академика М.А. Павлова [7]. Ниже приведены особенности этой методики, так называемого первого способа составления баланса.

1. Тепловой баланс составляется по начальному и конечному состояниям. Например, оксиды железа претерпевают в доменной печи ряд превращений (Fe2O3 → Fe3О4 → FeO → Fe), а в общем балансе учитываются только начальное (Fе2O3 и Fе3O4) и конечное состояния оксида (Feчуг). Углерод в доменной печи окисляется в различных процессах (при горении, восстановлении железа и примесей), а в общем тепловом балансе учитывается начальное состояние его в коксе и топливной добавке и конечное в газе (С → СО, СО2).

2. Процессы восстановления в общем тепловом балансе по первому способу представлены реакциями диссоциации восстанавливаемых оксидов в расходных статьях баланса и реакциями окисления углерода в приходной части баланса. Например, тепловой эффект реакции FeO + С = Fe + СО, равный – 152,19 МДж, представлен затратами тепла на диссоциацию оксида железа(FeO → Fe + 0,5O2 – 270,035 МДж) в расходной части баланса и поступлением от окисления углерода С + 0,5О2 = СО + 117,845 МДж) в приходной части его.

Тепловой эффект окисления углерода зависит от степени графитизации углерода, находящейся обычно в пределах 0,5 – 0,6. А.Н.Рамм [8] рекомендует использовать следующие значения теплового эффекта окисления углерода кокса:

33,4 МДж (7980 ккал)/кг для реакции С + О2 = СО2;

9,8 МДж (2340ккал)/кг для реакции С + 0,5О2 = СО.

3. В общем тепловом балансе не учитываются особенности окисления углерода: в процессе горения у фурм углерод окисляется только до оксида углерода, а происходящее при восстановлении окисление оксида до диоксида характеризует использование углерода как восстановителя, а не как источника тепла.

Отмеченные особенности облегчают составление балансов, так как при этом не рассматриваются многообразные реакции процесса. Эти же особенности позволяют считать один и тот же углерод в доменной печи и источником тепла и восстановителем.

Приходную часть общего теплового баланса составляют тепло от окисления углерода до оксида (60 – 80 %), тепло от окисления водорода (до 15 %), теплота шлакообразования (до 2,5 %), физическое тепло горячего дутья (14 – 20 %) и физическое тепло шихты (до 5 %).

По общему тепловому балансу 60 – 70 % тепла от итога расходуется на диссоциацию восстанавливаемых оксидов, 10–15 % на нагрев чугуна, 6 – 10 % на нагрев шлака, от 0,5-5 до 15 % (при плавке бурых железняков) на выделение и испарение влаги, до 10% на разложение карбонатов при проплавке бедного неофлюсованного сырья, до 8 – 10 % на потери с колошниковым газом и 6 – 12 % на потери в окружающую среду и неточности расчета.

Второй способ составления общего теплового баланса включает действительный (фактический) расход тепла и отличается от первого статьями прихода и расхода тепла. Ряд статей прихода тепла, рассчитанных по первому способу, является фиктивным, что отмечалось выше. В печи не выделяется тепло от окисления углерода прямого восстановления и догорания монооксида углерода. Подобное допущение компенсируется соответствующим увеличением расхода тепла на диссоциацию оксидов. Таким образом, баланс в целом не нарушается, но следует иметь в виду, что он не соответствует действительному расходу тепла на процесс.

В соответствии с этим меняется и доля статей баланса в приходе и расходе тепла, хотя, например, абсолютные значения потерь тепла, поступления тепла с нагретым дутьём (в МДж) остаются прежними.

Расчёт по третьему способу основан на полной теплоте сгорания углерода горючего, т. е. на окислении С в СО2. Поэтому первая статья прихода тепла представляет собой теплоту сгорания горючего.

В расходной части появляются ещё две статьи: потенциальное (химическое) тепло, унесенное газом, т. е. теплота сгорания колошникового газа, и химическая энергия углерода, растворённого в чугуне. Такой тепловой баланс по существу не является балансом тепла доменной печи, так как наряду с реальным физическим теплом он включает тепло потенциальное, которое лишь могло бы выделиться, но не выделилось. Такой баланс ещё в большей мере, чем баланс по первому способу, увеличивает на нереальную величину приход и расход тепла, делая их, с точки зрения анализа использования тепла в печи, фиктивными.

Этот расчёт даёт возможность показать использование теплоты сгорания горючего в доменном процессе. По существу самого доменного процесса эта величина близка к 50% и не может быть намного больше 50%.

6. Тепловой баланс конвертерной плавки

Выплавка стали заданной марки конвертерным способом определяется составом шихты, требованиями технологического и теплового режима плавки. Тепловой режим плавки оценивается тепловым балансом, т. е. соответствием прихода и расхода тепла на процесс. Конвертерная плавка осуществляется без потребления внешнего топлива. В этих условиях основными составляющими приходной части теплового баланса плавки являются:

1. Физическое тепло чугуна. Физическое тепло 1 кг чугуна Qчуг определяется как сумма энтальпии твёрдого чугуна, нагретого до температуры плавления 0,74 tпл (где 0,74 – теплоёмкость твёрдого чугуна, кДж/(кг . К), теплоты плавления (около 217 кДж/кг) и энтальпии жидкого чугуна при данной конкретной температуре нагрева tфакт = 0,87(tфакт-tпл), где 0,87 – теплоёмкость жидкого чугуна, кДж/(кг . К). Таким образом:

Qчуг = 0,74tпл + 217 + 0,87 (tфакт – tпл), кДж/кг

Температура плавления чугуна зависит от его состава и в среднем принимается равной 1175 0С. Любое мероприятие, направленное на повышение температуры чугуна tфакт, увеличивает приход тепла.

2. Тепло окисления примесей. Основную долю тепла по этой статье прихода составляет тепло реакций окисления углерода, кремния, марганца и железа. Приход тепла заметно увеличивается, если в полости конвертера осуществляется дожигание образующейся при окислении углерода СО до СО2. Определённое количество тепла поступает в результате окисления железа, однако по мере окисления железа уменьшается выход металла и соответственно ухудшаются показатели теплового баланса, рассчитанные не на 1 кг шихты, а на 1 кг жидкой стали.

Кроме этих двух основных составляющих приходной части теплового баланса, при точных расчётах учитывается тепло процессов шлакообразования (образование силикатов кальция и магния, алюминатов кальция и т. д.), а также физическое тепло попавшего в конвертер миксерного шлака. В тех случаях, когда шлакообразующие добавки или заваливаемый в конвертер металлический лом предварительно подогреваются, это тепло также учитывается.

6.1. Расходные статьи теплового баланса конвертерной плавки

:

6.1.1.Тепло нагрева стали

Физическое тепло 1 кг стали Qст определяется как сумма энтальпии твёрдой стали, нагретой до температуры плавления 0,7 tпл [где 0,7 – теплоёмкость твёрдой стали, кДж / (кг . К)], теплоты плавления 260 кДж / кг и энтальпии жидкой стали, нагретой в процессе плавки до определённой температуры 0,84(tфакт-tпл). Таким образом:

Qст = 0,7 tпл + 260 + 0,84 (tфакт – tпл) кДж /кг.

Температура плавления и, следовательно, значение теплоёмкости зависят от состава стали. Обычно для расчётов температуру плавления стали принимают равной 1500 0С.

Из приведенных данных следует, что получение высоких значений величины нагрева металла tфакт связано с увеличением расхода тепла.

6.1.2. Тепло нагрева шлака

Физическое тепло 1 кг шлака определяется как сумма энтальпии шлака Сшл . tшл и теплоты его плавления Qпл.шл (где Сшл – удельная теплоёмкость шлака при данной температуре, кДж / (кг . К); tшл – температура). Величины удельной теплоёмкости шлака и теплоты его плавления для шлаков различного состава существенно отличаются. В расчётах часто принимают tшл = 1650 0С; Сшл 1,21 кДж/ (кг . К); Qпл.шл = 210 кДж/кг.

6.1.3. Физическое тепло отходящих газов

Эта величина которого определяется как произведение теплоёмкости газов на температуру (т. е. как энтальпия газа). Величины теплоёмкостей таких составляющих газов, как СО, СО2, Н2О, N2 существенно различаются, поэтому для точных расчётов необходимо возможно более точно знать состав газов. Чем большая доля СО догорает в полости конвертера до СО2, тем больше приход тепла, однако при этом возрастает температура газов и соответственно увеличивается расход тепла на нагрев отходящих газов.

4. Потери тепла через футеровку конвертера, через горловину, на нагрев воды, охлаждающей фурму

Величина этих потерь зависит от степени разгара футеровки, от организации ведения плавки, продолжительности остановок продувки для отбора проб, от конструкции фурмы и т. д. и составляет обычно 3 – 5 % от общей величины прихода тепла.

Кроме перечисленных основных потерь, для точных расчётов необходимо учитывать тепло:

- на разложение окислов железа, вносимых с шихтой;

- на разложение карбонатов, содержащихся в небольшом количестве в извести;

- на нагрев и испарение влаги шихты;

- содержащееся в каплях металла и шлака, вылетающих из конвертера (выбросах) и т. п.

Если принять, что шихта состоит только из жидкого чугуна, то, произведя соответствующие расчёты, можно убедиться, что приход тепла существенно превышает расход. Для того, чтобы избежать ненужного перегрева стали (при перегреве быстро разрушается футеровка, металл насыщается газами и т. п.), в ванну вводят охладители. В качестве охлади

| <== предыдущая | | | следующая ==> |

| | | По летним дисциплинам ездового спорта |

Date: 2015-09-19; view: 2662; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |