Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Дефекты строения кристаллических тел

|

|

Идеальная кристаллическая решетка представляет собой многократное повторение элементарных кристаллических ячеек. Для реального металла характерно наличие большого количества дефектов строения, нарушающих периодичность расположения атомов в кристаллической решетке. Эти дефекты оказывают существенное влияние на свойства материала.

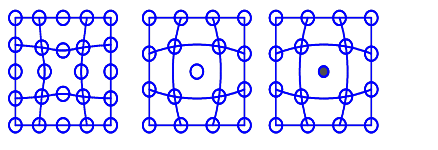

Точечные дефекты (рис. 1.3) характеризуются малыми размерами во всех трех измерениях. Величина их не превышает нескольких атомных диаметров. К точечным дефектам относятся: а) свободные места в узлах кристаллической решетки - вакансии (дефекты Шоттки); б) атомы, сместившиеся из узлов кристаллической решетки в межузельные промежутки, - дислоцированные атомы (дефекты Френкеля); в) атомы других элементов, находящиеся как в узлах, так и междоузлиях кристаллической решетки - примесные атомы.

Точечные дефекты образуются в процессе кристаллизации под воздействием тепловых, механических, электрических воздействий, а также при облучении нейтронами, электронами, рентгеновскими лучами. Точечные дефекты приводят к локальным изменениям межатомных расстояний и, следовательно, к искажениям кристаллической решетки. При этом увеличивается сопротивление решетки дальнейшему смещению атомов, что способствует некоторому упрочнению кристаллов и повышает их электросопротивление.

Линейные дефекты характеризуются малыми размерами в двух измерениях, но имеют значительную протяженность в третьем измерении. Наиболее важный вид линейных дефектов - дислокации.

а б в

Рис. 1.3. Точечные дефекты в кристаллической решетке:

а - вакансия; б - дислоцированный атом; в - атом внедрения

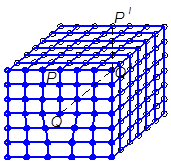

На рис. 1.4 приведена схема участка кристаллической решетки с одной «лишней» атомной полуплоскостью, т. е. краевой дислокацией. Линейная атомная полуплоскость PQ Q'P' называется экстраплоскостью, а нижний край экстраплоскости - линией дислокации.

Рис. 1.4. Краевая дислокация

Дислокации образуются уже при кристаллизации ме-таллов, а также в ходе пластической деформации и фазовых превращений. Плотность дислокаций может достигать большой величины. Под плотностъю дислокаций р обычно понимают суммарную длину дислокаций ∑ l приходящуюся на единицу объема Vкристалла: р = ∑ l / V. Таким образом, плотность дис-локаций р выражается в см/см3, или см‾2. Для отожженных ме-таллов плотность дислокаций составляет величину 103 - 106 см‾2, после холодной деформации она увеличивается до 1011 - 1012 см‾2, что соответствует примерно 1 млн. километров дислокаций в 1 см3.

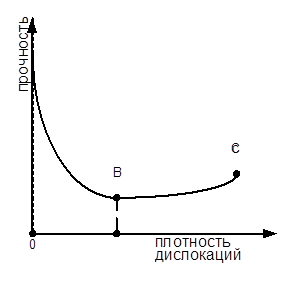

Согласно теории И. А. Одинга, зависимость между прочностью металла σ и плотностью дислокаций ρ может быть представлена графиком (рис. 1.5).

Точка А соответствует прочности бездефектного метал-ла, т. е. теоретической прочности. На участке АВ по мере увеличения плотности дислокаций наблюдается снижение прочности. Верхняя часть этого участка, близкопримыкающая к точке А, соответствует прочности так называемых «усов», т. е. специально выращиваемых продолговатых кристалликов с очень низкой плотностью дислокаций. Прочность «усов» близка к теоретической. Они широко применяются при изготовлении композиционных сплавов в качестве упрочнителей. В точке В при плотности дислокаций 106 - 107 см уменьшение прочности прекращается и начинается ее постепенный рост.

Рис. 1.5. Зависимость прочности металла от плотности дислокаций при лесе дислокаций ВС

Повышение прочности металлов и сплавов может быть достигнуто двумя путями: 1) получением металлов с более близким к идеальному строением кристаллической решетки, т. е. металлов, в которых отсутствуют дефекты кристаллического строения или же их число крайне мало; 2) либо, наоборот, увеличением числа структурных несовершенств, препятствующих движению дислокаций.

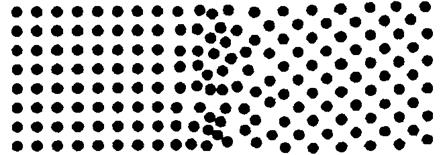

Поверхностные дефекты имеют малую толщину и значительные размеры в двух других измерениях. Обычно это места стыка двух ориентированных участков кристаллической решетки. Ими могут быть границы зерен, границы фрагментов внутри зерна, границы блоков внутри фрагментов. Соседние зерна по своему кристаллическому строению имеют неодинаковую пространственную ориентировку решеток.

Граница между зернами представляет собой узкую переходную зону шириной 5 - 10 атомных расстояний с наружным порядком расположения атомов. В граничной зоне кристаллическая решетка одного зерна переходит в решетку другого (рис. 1.6). Неупорядоченное строение переходного слоя усугубляется скоплением в этой зоне дислокаций и повышенной концентрацией примесей. Строение границ зерен оказывает большое влияние на свойства металла. Под размером зерна принято понимать величину его среднего диаметра, выявляемого в поперечном сечении.

Зерно 1 Граница зерен Зерно 2

Рис. 1.6. Схема строения зерен и границ между ними

Это определение условно, так как действительная форма зерна в металлах меняется в широких пределах - от нескольких микрометров до миллиметров. Средний размер зерна оценивается 10 баллами по специальной стандартизованной шкале и характеризуется числом зерен, приходящихся на 1 мм2 поверхности шлифа, при увеличении в 100 раз.

Date: 2015-09-02; view: 1312; Нарушение авторских прав