Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

элементов

|

|

Механизированный привод широко применяется в зажимных элементах для создания прижимного усилия, для подвода прижима к изделию и отвода от него. В установочных элементах механизированный привод используется в основном для движения отводных фиксаторов.

Наиболее распространенным является пневматический привод, имеющий следующие преимущества: доступность благодаря наличию на заводах сети сжатого воздуха, сравнительная простота конструкции, надежность в работе, удобство управления.

Недостатками пневмопривода являются: трудность регулирования усилия, создаваемые пневмоприжимами ограниченые величиной усилия порядка 20000…30000 Н.

Пневматические прижимы. Основной частью пневматического привода является силовой узел (пневматический двигатель). В качестве силового узла применяются пневмоцилиндры (одностороннего или двустороннего действия), диафрагменные камеры и воздушные рукава.

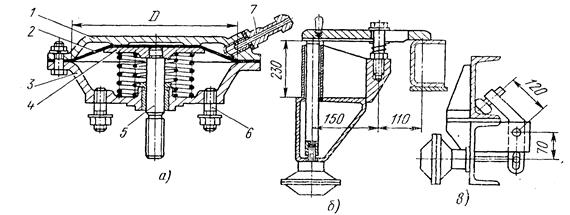

В пневмоцилиндрах одностороннего действия (рис. 6.15, а) сжатый воздух перемещает поршень только в одну сторону; обратный ход производится возвратной пружиной. В этих пневмоцилиндрах требуется одностороннее уплотнение поршня и не требуется уплотнение штока. Их недостаток — необходимость расходования части усилия при рабочем ходе на сжатие возвратной пружины. Такие пневмоцилиндры можно применять в прижимах, где требуется короткий ход поршня, а обратный ход не требует больших усилий, например при отсутствии самотормозящих элементов. При ходе поршня более 30…40 мм ухудшается работа возвратной пружины и увеличивается ее сопротивление. При наличии самотормозящих элементов усилие пружины, необходимое для возврата механизма в исходное положение, значительно возрастает; в результате почти все усилие при рабочем ходе будет затрачиваться на сжатие пружины.

Рисунок 6.15 – Схемы работы пневмоцилиндров

В пневмоцилиндрах двустороннего действия поршень перемещается сжатым воздухом в обе стороны (рис. 6.15, б). По конструкции крепления к корпусу приспособления различают цилиндры с фланцевым креплением (рис. 6.16, а), с креплением на лапах (рис. 6.16, б), с шарнирным креплением — качающиеся (рис. 6.16, в). Пневмоцилиндры, по возможности, должны применяться нормализованными.

Рисунок 6.15 – Способы крепления пневмоцилиндров

На рис. 6.16 показан нормализованный пневмоцилиндр с шарнирным креплением с уплотнением резиновыми манжетами.

Поршень 3 выполнен из двух половин для облегчения установки манжет 4. Уплотнения неподвижных соединений между крышками 1 и гильзой 5 пневмоцилиндра, а также между штоком 6 и поршнем осуществляются круглыми резиновыми кольцами 2 и 11. Воздух в обе полости цилиндра подводится через отверстия в крышках. Для уплотнения штока в передней крышке установлена резиновая манжета воротникового типа 8, прижимаемая крышкой 9. Для уменьшения трения и предотвращения задиров на штоке в переднюю крышку запрессовывается бронзовая втулка 7. Крышки 1 соединяются с гильзой длинными стяжками 10.

Рисунок 6.16 – Нормализованный пневмоцилиндр с манжетами

Манжеты уплотняют пневмоцилиндр за счет сжатого воздуха, распирающего кромки и прижимающего их к гильзе пневмоцилиндра и к поршню. Наряду с манжетами для уплотнения используются круглые резиновые кольца. Конструкция пневмоцилиндра при этом получается проще и компактнее. Недостатком круглых колец по сравнению с манжетами является их больший износ. Кроме того, кольца требуют более высокой чистоты обработки внутренней поверхности гильзы.

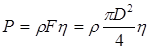

Основными размерами пневмоцилиндров являются внутренний диаметр D и ход поршня L (см. рис. 6.16). Диаметр D определяется в зависимости от необходимого усилия. Для пневмоцилиндра двустороннего действия усилие на штоке Р и диаметр D находятся в следующей зависимости (при выталкивании поршня из пневмоцилиндра):

, (6.23)

, (6.23)

где р – давление воздуха в пневмоцилиндре, МПа; ρ=0,4…0,63 МПа;

F – площадь поршня (со стороны, противоположной штоку), см2;

η – коэффициент полезного действия, η=0,8…0,95.

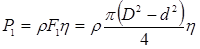

При втягивании поршня (пуск воздуха в штоковую полость пневмоцилиндра) усилие на штоке определяется по формуле

, (6.24)

, (6.24)

где F1 – площадь поршня со стороны штока, см2;

d – диаметр штока, см.

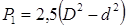

Получаем упрощенные формулы:

- для толкающего движения штока:

, (6.25)

, (6.25)

- для тянущего движения штока:

, (6.26)

, (6.26)

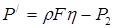

- для пневмоцилиндров одностороннего действия:

, (6.27)

, (6.27)

где Р2 — сопротивление пружины в сжатом состоянии, Н.

Величина Р2 зависит от размеров пружины, подбираемой таким образом, чтобы на всем протяжении обратного хода пружина преодолевала сопротивление трения манжет и штока.

Пневмокамеры. Диафрагменная камера (рис. 6.17) представляет собой замкнутую полость, разделенную эластичной перегородкой — диафрагмой на две части. Приводы с диафрагменными камерами имеют ряд преимуществ перед приводами с цилиндрами: камеры проще в изготовлении и дешевле цилиндров; камеры долговечнее, так как диафрагма работает дольше, чем уплотнения цилиндров; отсутствие утечки воздуха, так как обе полости камеры не соединяются между собой; в камерах может быть использован сжатый воздух более влажный и загрязненный, чем в цилиндрах, так как он не соприкасается с трущимися частями. Недостатком камер является малый ход штока, обычно составляющий 30…40 мм.

Рисунок 6.17 – Прижимы с пневмокамерами

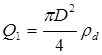

Камеры, как и цилиндры, могут быть одностороннего и двустороннего действия. На рис. 6.17, а изображена камера одностороннего действия с возвратной пружиной. Усилие Q на штоке камеры рассчитывается по формуле

, (6.28)

, (6.28)

где D — внутренний диаметр диафрагмы, см;

р — давление воздуха, МПа;

η — коэффициент, учитывающий затраты усилия на деформацию диафрагмы, закрепленной в корпусе; η=0,6…0,85 и зависит от отношения хода диафрагмы к ее диаметру;

Р2 — сопротивление пружины.

Основные параметры пневмокамер (диаметр и ход штока) выбирают по ГОСТ 9887-61.

На рис. 6.17, б показан рычажный прижим с камерой. Рычаг увеличивает усилие привода и обеспечивает его удобное расположение. При отключении привода и отходе штока прижим отводится от изделия. На рис. 6.17, в показан откидной прижим с камерой и самоустанавливающейся нажимной пятой, обеспечивающей прижатие детали (швеллера) одновременно в двух направлениях — по горизонтали и вертикали.

Гидравлические прижимы. Применяются в сборочно-сварочном производстве, обладают целым рядом преимуществ по сравнению с другими механизированными приводами: возможность создания очень больших усилий (в 10 раз и более по сравнению с пневмоприводом); компактность конструкции привода; плавность и бесшумность работы; основные узлы гидроприводов (цилиндры) не требуют смазки и не подвержены коррозии, так как их рабочие поверхности все время соприкасаются с маслом.

Наряду с этим для работы гидропривода требуется более сложная и дорогая аппаратура. Точность изготовления и чистота рабочей поверхности гидравлических цилиндров должны быть выше, чем пневматических. При применении гидропривода необходим также более тщательный монтаж гидроразводки и высокая культура обслуживания, так как даже небольшие утечки масла вызывают загрязнение рабочего места. Недостатком гидропривода является замедленная скорость движения поршня, особенно у цилиндров большого диаметра. Для увеличения скорости требуется значительное повышение мощности двигателя насоса.

В качестве рабочей жидкости в гидроприводе используется минеральное масло (индустриальное или турбинное). Давление масла обычно составляет до 50 МПа, но может достигать и больших величин. Основные элементы гидропривода — гидроцилиндры — отличаются от пневмоцилиндров большей прочностью. Крышки цилиндра, как правило, укрепляются на резьбе. Гидроцилиндры аналогично пневмоцилиндрам могут быть с шарнирным креплением, на лапах и с фланцевым креплением. Расчет их производится аналогично пневмоцилиндрам двустороннего действия (формулы (6.23)…(6.27)). Для работы гидропривода требуется специальная насосная установка — маслостанция, состоящая из масляного резервуара (маслобака) и насоса (шестеренчатого или лопастного) с приводным электродвигателем.

Обязательной принадлежностью любой гидравлической установки являются контрольно-регулирующая аппаратура, аппаратура управления и фильтры. К контрольно-регулирующей аппаратуре относятся обратные и предохранительные клапаны и дроссели.

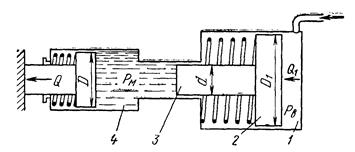

Пневмогидроприводы. В работе гидроприводов используется энергия сжатого воздуха. Схема пневмогидропривода показана на рис.6.18.

Рисунок 6.18 – Схема пневмогидропривода

Сжатый воздух от сети подается в воздушный цилиндр 1. При движении поршня 2 плунжер 3 давит на масло с силой

, (6.29)

, (6.29)

где D1— диаметр воздушного цилиндра, см;

рв — давление сжатого воздуха, МПа.

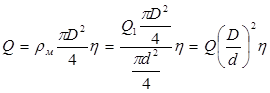

Давление масла при этом повышается до величины

, (6.30)

, (6.30)

где d — диаметр плунжера, см.

Так как масло давит во все стороны, то сила на штоке гидравлического цилиндра 4 определяется как:

, (6.31)

, (6.31)

где η – КПД привода, равный 0,8…0,95.

Сопротивлением возвратных пружин в обоих случаях можно пренебречь. Выигрыш в силе пневмогидропривода пропорционален квадрату отношения диаметров гидравлического цилиндра и плунжера.

Вакуумные зажимы. Зажим заготовки в вакуумных зажимных устройствах осуществляется под действием атмосферного давления. Их применяют для зажима заготовок из различных материалов с плоской базовой поверхностью на чистовых операциях. На рис. 6.19 показаны схемы вакуумных зажимных устройств.

Рисунок 6.19 – Схема вакуумного зажима

Заготовку 3 устанавливают на приспособление 1, из полости 4 отсасывается воздух (рис. 6.19, а). Для уменьшения времени срабатывания объем этой полости должен быть минимальным. Атмосферное давление прижимает заготовку к корпусу. Для обеспечения герметичности в системе установлено уплотнение 2 из резинового шнура. При установке тонкостенной заготовки чистой шлифованной базой допускается применение приспособлений без уплотнений. В этом случае на установочной плоскости 1 делается ряд мелких, тесно расположенных отверстий, через которые отсасывается воздух и происходит многоточечный прижим заготовки 2 к установочной плоскости 1 (рис. 6.19, б).

Сила, прижимающая заготовку,

Q = F (1,033 – р) К,

где F – полезная площадь прижима, см2 (площадь, ограниченная резиновым уплотнением, или суммарная площадь отверстий в крышке);

1,033 – атмосферное давление, бар;

р – остаточное давление в вакуумной камере, бар;

К – коэффициент герметичности вакуумной системы (К= 0,8…0,85).

Date: 2015-08-24; view: 1963; Нарушение авторских прав