Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Проверил Лукомский К.И

|

|

Отчет по производственной практике

Пояснительная записка

ТМММ.ОУП.ОО.ООО.ПЗ.

Выполил Константинов Р.В.

Группа 122

Проверил Лукомский К.И.

Челябинск 2015

|

|

Введение

1 Теоретические сведенья

1.1 Разметка

1.2 Рубка металла

1.3 Правка металла

1.4 Гибка металла

1.5 Резка металла

1.6 Опиливание металла

1.7 Нарезание резьбы

1.8 Клепка

2 Литьё

2.1 Способы литья

2.2 Изготовление песчано-глинистой формы

3 Сварка

3.1 Виды, назначение

3.2 Ручная дуговая сварка

4 Станки

4.1 Классификация

4.2 Станок 1К62

4.3 Приемы токарной обработки

5 Изготовление ножовочного станка

5.1 Рамка

5.2 Кронштейн

|

|

Слесарные работы – технологические операции, обычно дополняющие станочную механическую обработку или завершающие изготовление металлических изделий соединением деталей, сборкой машин и механизмов, а также их регулировкой. Слесарные работы выполняются с помощью ручного или механизированного слесарного инструмента и проводятся с целью придания обрабатываемой детали заданных чертежом формы, размеров и определенной шероховатости поверхности.

Все виды слесарных работ объединяет единая технология выполнения операций, к которым относятся разметка, рубка, правка и гибка, резка металлов, опиливание, сверление, зенкование и зенкерование, развертывание отверстий, нарезание резьбы, распиливание и подгонка, шабрение, притирка и доводка, шлифование и полирование, клепка, паяние и др.

Основным условием успешного выполнения вышеуказанных работ является рациональное использование оборудования и инструментов, применяемых при слесарной обработке и сборке, а также знание приемов их выполнения.

|

Разметка 1.1

Разметка – это операция нанесения на обрабатываемую заготовку точек и линий (рисок) с целью определения границ обработки детали, а также осевых и вспомогательных линий и центровых знаков для выверки заготовок при установке их на станке.

Точность разметочных работ колеблется от 0,1 до 0,5 мм и зависит от точности разметочного инструмента. Существует два вида разметки: плоскостная и пространственная (объёмная).

Плоскостную разметку выполняют только на одной плоской поверхности детали без учета разметочных линий, нанесенных на другие плоскости детали.

Пространственная разметка производится в трех измерениях и отличается от плоскостной не только формами поверхностей и расположением их в различных плоскостях относительно друг друга, но и необходимостью стыковки разметочных линий этих поверхностей между собой. Порядок разметки включает очистку заготовки от загрязнений; осмотр для выявления дефектов; удаление дефектов; изучение чертежа размечаемой детали; выбор способа разметки и определение измерительной базы, от которой следует производить все измерения и наносить риски; окраску детали специальным раствором (мелом, разведенным в воде, медным купоросом или быстросохнущими лаками и красками) и сам процесс разметки.

При разметке сначала наносят все горизонтальные линии, затем вертикальные, после этого наклонные и последними окружности, дуги и закругления. Риску следует проводить только один раз.

|

|

|

Разметочный инструмент изготовляют из инструментальной стали. Рабочая часть его остро затачивается и закаливается.

|

|

Для нанесения конических углублений в местах, подлежащих сверлению, и на разметочных линиях для лучшей их видимости служат кернеры. Рабочий конец кернера затачивают под углом 120°, в момент удара он должен находиться в вертикальном положении. Керны делают неглубокими.

Для нанесения на заготовках разметочных линий параллельно выбранной базовой линии применяют рейсмус. Для точной разметки и измерения высот, а также нанесения центровых линий служит штангенрейсмус.

К инструментам и приспособлениям, применяемым при разметке, также относят призмы, используемые в качестве опоры при разметке деталей цилиндрической формы, и домкраты, подставляемые под заготовку и позволяющие вращением винта легко регулировать высоту расположения и наклон заготовки по отношению к разметочной плите.

|

|

|

Рубка − это слесарная операция снятия лишнего слоя металла с заготовки или разделения его на части. Рубка производится лишь в тех случаях, когда по условиям производства станочная обработка или обработка при помощи механизированного инструмента невыполнимы или неэкономичны. С помощью рубки удаляют наплывы, снимают кромки и заусенцы, делят заготовку на части, вырубают деталь с приближенным контуром, делают отверстия, пазы, канавки, углубления. При рубке точность обработки находится в пределах 0,5…1,0 мм.

Для рубки металла необходимы следующие слесарные инструменты и приспособления: зубила,крейцмейсели, канавочники, слесарные молотки, слесарные тиски и плиты.

Качество рубки металла зависит от исправности и правильной заточки режущего инструмента. Угол заострения зубила выбирают в зависимости от вида обрабатываемого материала: 35° − для алюминия и его сплавов; 45° − для меди и ее сплавов; 60° − для стали; 70° − для чугуна.

Различают следующие виды рубки металла с помощью зубила: рубка по уровню губок тисков; срубание слоя металла с широких поверхностей; рубка пруткового, полосового и толстого металла навесным ударом; вырубание заготовок.

Крейцмейселем вырубают пазы и узкие канавки, а для прорубания профильных канавок используют специальные крейцмейсели – канавочники, которые отличаются формой режущей кромки.

|

|

|

Слесарные молотки имеют квадратную или круглую ударную часть

– боек. Противоположный бойку конец называется носком и используется при расклепывании, правке и т. д. Изготовляются молотки из сталей марок 50, 40Х, У7 и У8. Рабочие части молотка (боёк и носок) закаливают и отпускают.

Рубку проводят в прочных и тяжелых стуловых или параллельных тисках, на плите или на наковальне; крупные детали обрабатывают на том месте, где они находятся. При обработке инструмент ставят на обрабатываемую поверхность под углом 30…35°, держа его за среднюю часть стержня, и наносят сильные удары по хвостовой части.

Рубку хрупких материалов (чугун, бронза) производят от края к середине во избежание растрескивания и сколов краев заготовки.

При рубке вязких металлов (мягкая сталь, цветные металлы и сплавы) желательно смазывать зубило машинным маслом или мыльной эмульсией. При рубке чугуна или бронзы смазку не применяют. Качество вырубленной детали проверяют визуально, особое внимание обращая на величину припуска, оставленного для дальнейшей обработки.

|

|

|

|

|

Правкой называется технологическая операция по устранению изгибов, местных неровностей, волнистости, выпуклостей или вмятин различной формы и прочих дефектов на металлических заготовках.

Ручную правку листовых металлических заготовок производят на массивной стальной плите деревянными молотками или молотками, изготовленными из меди, алюминия или свинца. Для правки лист кладут на плиту выпуклостью вверх. Мелом или цветным карандашом обводят границы выпуклости. Затем, придерживая лист левой рукой, правой наносят удары молотком рядами от края заготовки в направлении выпуклости. Правка продолжается до тех пор, пока выпуклость не исчезнет, затем заготовку переворачивают и легкими ударами молотка окончательно правят всю её поверхность.

При наличии нескольких выпуклостей удары начинают наносить с промежутка между выпуклостями, постепенно к ним приближаясь. Если выпуклость расположена у края листовой заготовки, то правку следует начинать от середины листа к краям.

Металлические молотки, применяемые для правки, должны иметь круглый хорошо отполированный боек без вмятин и заусенцев. Молоток с квадратным бойком для правки заготовок применять не рекомендуется, так как от его углов после ударов остаются забоины.

Заготовки из полосовой, прутковой и профильной стали правятся стальными молотками с круглым выпуклым бойком на плите или наковальне.

При правке полосового металла, изогнутого по плоскости, полосу располагают на правильной плите выпуклостью вверх с прикосновением в двух местах, затем начинают наносить удары по краям выпуклости поочередно с двух сторон, приближаясь к ее середине.

|

|

|

Правку стального прутка круглого сечения на плите выполняют аналогично правке полосового металла.

Правку тонкого листового металла (фольги) производят деревянными или металлическими брусками (гладилами) на гладкой металлической плите.

При правке стального прутка круглого сечения в призмах заготовку располагают в призмах таким образом, чтобы изгиб находился между призмами выпуклой частью вверх. Удары наносят молотком от краев изгиба до его средней части. Качество правки (линейность прутка) проверяют металлической линейкой или угольником: количество просветов между поверхностями прутка и линейки должно быть минимальным.

Для правки профильных заготовок, труб и валов, когда силы удара молотком недостаточно, применяю ручные винтовые прессы.

|

|

|

Гибкой называется технологическая операция, при которой заготовке или ее части придается изогнутая форма. К гибке относят собственно гибку или гнутье (получение гнутых профилей), профилирование (гофрирование, изгибание), свертку (получение сварных труб), навивку пружин и т. д.

В процессе гибки происходит деформация металла: его наружные слои растягиваются и удлиняются, а внутренние, сжимаясь, укорачиваются. Средний слой, так называемый нейтральный слой, в процессе деформации сохраняет свою длину неизменной и по нему производится расчет длины заготовки, подлежащей гибке. У симметричных по сечению заготовок (квадратных, листовых и т. д.) этот слой находится посредине поперечного сечения, а у несимметричных профилей (треугольного, полукруглого и др.) проходит через центр тяжести сечения.

Гибку полосовой заготовки проводят путем сгибания ее на нужный угол вокруг какой-либоо правки, форму которой она принимает, в слесарных тисках по шаблону или на плите.

При гибке квадратного, прямоугольного или круглого металла используются специальные ручные приспособления, главным рабочим инструментом которых является обкатный ролик.

Трубы гнут в холодном и горячем состоянии, пользуясь различными приспособлениями, или на специальных трубогибочных станках. Трубы диаметром более 20 мм перед гибкой набивают песком или канифолью.

|

Конструкция оправки должна соответствовать профилю изгибаемой заготовки. При гибке деталей на угол 90° без закруглений (галтелей) с внутренней стороны припуск на изгиб принимается равным (0,5…0,8) S, где S − толщина изгибаемой детали, мм.

|

|

|

|

|

Резка металла − это операция разделения металла на части со снятием или без снятия стружки. При резании со снятием стружки применяют ручные ножовки, наждачные, круглопильные и токарноотрезные станки. При резании без снятия стружки используют ручные, стуловые, рычажные и машинные ножницы, кусачки, труборезы, прессножницы и штампы. Процесс резания ножницами заключается в разделении металла под давлением режущей пары ножей, которые изготовляют из стали У7, У8, их рабочие поверхности закаляют, затачивают и шлифуют.

Тонкий листовой металл разрезают слесарными ручными ножницами, угол заострения лезвий которых для мягких металлов (медь, латунь и т. д.) составляет 65°, для металлов средней твердости 70…75°, а для твердых металлов 80…85°. Различают прямые правые и левые ножницы. У правых ножниц верхнее лезвие находится справа по отношению к нижнему, а у левых ножниц− слева. Обычно применяют при резке правые ножницы, так как при работе с ними хорошо видны линии разметки. Левыми ножницами пользуются при вырезании деталей, имеющих криволинейный или круглый контур, при этом резать необходимо по направлению хода часовой стрелки. При использовании правых ножниц для этих же целей операцию резки проводят в направлении против хода часовой стрелки. Допустимая толщина металла, подвергаемая ручной резке ножницами, лежит в следующих пределах: для стали 0,5…0,7 мм; для алюминиевых сплавов, меди и ее сплавов 0,5…1,0 мм; для алюминия 1,5…2,5 мм.

|

|

Качество резания определяют по отсутствию вмятин, заусенцев и точностью резки по разметочным линиям.

Профильный металл и трубы разрезают ручными или механическими ножовками. Ручная ножовка состоит из рамки и вставленного в нее ножовочного полотна, которое может быть с мелким зубом (расстояние между зубьями 0,8…1,0 мм) и с крупным зубом (расстояние между зубьями 1,25…1,6 мм). Полотно должно быть установлено в прорези головок так, чтобы зубья были направлены от ручки рамки вперед. Степень натяжения полотна проверяют поворотом его двумя пальцами на 1/8 часть окружности. Если полотно поворачивается больше 1/8 части окружности, степень натяжения его мала, в этом случае разрез металла получается косым, а полотно при резке может легко сломаться. При большом натяжении полотна оно также легко ломается при любом перекосе. Полотна изготавливаются из стали марок: У10А, У12А, Р9, Х6ВФ.

При резке металлических прутков большого сечения рекомендуется полотно смазывать машинным маслом. Если полотно "увело" в сторону и распил получается косым, то необходимо пруток повернуть и начать резку с противоположной стороны напротив распила. При поломке полотна и замене его новым нужно иметь в виду, что старое изношенное дает более узкий пропил, поэтому начинать резку новым полотном надо в другом месте, предварительно повернув заготовку.

|

|

|

Полосовой металл толщиной 3…5 мм лучше резать по узкой грани, а при толщине 2…3 мм – по широкой грани. Очень тонкий металл (толщиной до 1,5 мм) режут, зажав его деревянными брусками.

При вырезании отверстий в листовом металле сначала сверлят отверстие, а затем в него вводят полотно, собирают ножовку и приступают к резке. При разрезании труб ножовку сначала держат горизонтально, а когда стенка трубы окажется разрезанной, ножовку наклоняют сначала на себя, а потом от себя. При дальнейшей резке трубу поворачивают от себя в тисках на угол, равный 45°, и продолжают резку.

Для резки труб, кроме ножовки, применяют труборез, у которого режущим инструментом являются дисковые вращающиеся ролики. Простота и надежность конструкции труборезов позволяют резать трубы без заводки инструмента с конца трубы, исключают возможность засорения полости трубы стружкой, образуют фаску в процессе резки. На практике используют три типа труборезов: для труб диаметром 6…8, 28…60 и 60…100 мм.

|

|

|

|

Припуски на опиливание составляют 0,5…0,25 мм, а точность обработки поверхности при опиливании составляет 0,2…0,05 мм.

Основным режущим инструментом при опиливании является напильник, представляющий собой стальной брусок определенного профиля и длины, на поверхности которого расположены насечки, образующие мелкие и острые зубья. Напильники изготовляют из инструментальной стали марок У13, У13А, ШХ15.

Виды напильников: плоский напильник; квадратный напильник; трехгранный напильник; полукруглый напильник; круглый напильник; ромбовидный (ромбический) напильник; ножовочный напильник.

Насечка напильников бывает одинарной (простой) и двойной (перекрестной). Напильники с одинарной насечкой срезают металл широкой стружкой, равной всей длине зуба, и ими опиливают мягкие металлы: медь, латунь, алюминий и т. д. В напильниках с двойной насечкой одна насечка, наносимая под углом 25°, называется основной, а другая, под углом 45° – вспомогательной.

|

Драчевные напильники применяются для снятия большого слоя металла (0,5…1,0 мм), личные – для чистовой обработки (для слоя не более 0,1 мм), а бархатные – для отделки и доводки поверхностей. Мелкие напильники, называемые надфилями, применяются для точных специальных работ.

Для предохранения напильника от преждевременного износа нельзя опиливать материалы, твердость которых больше твердости напильника или равна ей. Следует избегать опиливания мягких металлов личными

|

|

При опиливании деталь устанавливают в тисках таким образом, чтобы опиливаемая поверхность выступала над губками на 5…10 мм.

Напильник следует брать в правую руку за ручку, упирая ее головкой в ладонь. Большой палец кладут сверху вдоль ручки, остальными пальцами поддерживают ручку снизу. Левую руку ладонью кладут на конец напильника и прижимают его к обрабатываемой заготовке.

Движение напильника производится обеими руками: вперед от себя − рабочий ход, обратно− холостой ход.

|

Правильное распределение вертикальных усилий на напильник в правой и левой руках является одним из существенных моментов опиливания и называется балансированием.

Опиливание широких плоскостей может осуществляться продольным, поперечным или перекрестным штрихом. Опиливание продольным штрихом начинается с левого края поверхности. При движении назад напильник передвигается вправо примерно на 1/3 его ширины. После первого прохода опиливание повторяется справа налево.

При обработке поперечным штрихом во время рабочего хода напильник одновременно смещается вправо или влево на величину, примерно равную его ширине. Наиболее производительным и точным опиливанием широких плоскостей является перекрестное, при котором поверхность сначала опиливается справа налево, а затем слева направо.

При опиливании цилиндрических (криволинейных) поверхностей заготовку зажимают в тиски горизонтально или вертикально и обрабатывают колебательными движениями напильника.

|

|

|

Контроль опиленной поверхности осуществляется по размерам и по форме. Контроль по размерам осуществляется при помощи кронциркуля, нутромера с масштабной линейкой, штангенциркуля. Контроль формы осуществляется при помощи угольника, лекальной линейки, специальных шаблонов и проверочной плиты.

При опиливании плоских тонких заготовок применяют раздвижные закаленные стальные рамки, состоящие из двух планок, между которыми зажимается тонколистовая заготовка. Сама рамка с заготовкой зажимается в тиски. Обработка ведется до касания напильником верхней плоскости рамки, что позволяет обходиться без контроля правильности опиливания мерительным инструментом.

|

|

|

Нарезание резьбы – это образование винтовой поверхности на наружной или внутренней цилиндрической или конической поверхностях детали.

Нарезание винтовой поверхности на болтах, валиках и других наружных поверхностях деталей можно выполнять вручную или машинным способом. К ручным инструментам относятся: круглые разрезные и неразрезные плашки, а также четырех– и шестигранные пластинчатые плашки, клуппы для нарезания резьбы на трубах. Для крепления плашек используются плашкодержатели и клуппы. Круглая плашка используется также для машинного нарезания резьбы. Нарезание наружной резьбы машинным способом может производиться на токарных станках резьбовыми резцами, гребенками, резьбонарезными головками с радиальными, тангенциальными и круглыми гребенками, вихревыми головками, а также на сверлильных станках резьбонарезными головками, на фрезерных станках резьбонарезными фрезами и на резьбошлифовальных станках однониточными и многониточными кругами. Получение наружной резьбовой поверхности может быть обеспечено ее накатыванием плоскими плашками, круглыми роликами на резьбонакатных станках. Применение резьбонакатных головок с осевой подачей позволяет накатывать наружные резьбы на сверлильном и токарном оборудовании.

|

|

|

Шаг резьбы определяется расстоянием между осями двух идентичных точек следующих один за другим одноименных витков или расстоянием, на которое перемещается гайка по винту при выполнении одного полного оборота для однозаходной резьбы.

Нарезание резьбы в отверстиях выполняют метчиками вручную и машинным способом. Различают цилиндрические и конические метчики. Ручные метчики бывают одинарные, двухкомплектные и трех-комплектные. Обычно используют комплект, состоящий из трех метчиков: чернового, обозначенного одной черточкой или цифрой 1; среднего, обозначенного двумя черточками или цифрой 2; и чистового, обозначенного тремя черточками или цифрой 3

|

На хвостовик ручного метчика, заканчивающийся квадратной головкой, надевается вороток с постоянным или регулируемым квадратным отверстием.

В ряде случаев применяются комбинированные метчики, которыми можно производить сверление и нарезание резьбы.Машинные метчики применяются для нарезания внутренней резьбы на сверлильных и токарных станках всех типов. Ими можно нарезать резьбы за один или несколько проходов.

За один проход нарезают резьбу с шагом до 3 мм, а за 2–3 прохода – резьбы с более крупным шагом, особо длинные

|

|

|

|

Для нарезания внутренней резьбы большого диаметра применяются резьбонарезные головки с регулируемыми гребенками или сходящимися плашками.

|

|

|

|

Клёпкой называется процесс получения неразъемных соединений с помощью заклепок. Заклепки представляют собой металлические цилиндрические стержни с заранее высаженными головками.

Их изготавливают из углеродистых и легированнных сталей марок 09Г2 и Х18Н9Т, цветных металлов и сплавов марок М3, Л62, АД1 и Д18П. Применяют несколько типов заклёпок: с полукруглой высокой или низкой головкой, с плоской головкой, с потайной и полупотайной головкой, взрывные, двухкамерные. Наиболее часто используют заклёпки с полукруглыми и потайными головками. Вторую (замыкающую) головку заклёпки высаживают при склёпывании.

Заклёпки располагают в один или несколько рядов в определенном порядке, образуя заклёпочный шов. Клёпку выполняют в холодном или горячем (если диаметр заклёпки более 10 мм) состоянии. Преимущество горячей клёпки в том, что стержень лучше заполняет отверстия в соединяемых деталях, а при охлаждении заклёпка лучше стягивает их. При клёпке в горячем состоянии диаметр заклёпки должен быть на 0,5…1,0 мм меньше отверстия, а в холодном на 0,1 мм.

Основные типы заклёпок: полукруглая заклепка; потайная заклепка; полупотайная заклепка; плоская заклепка; плоско-коническая заклепка.

|

При этом длина стержня заклёпки берется в зависимости от суммарной толщины склёпываемых деталей с учетом, чтобы на образование полукруглой замыкающей головки осталась часть стержня длиной, равной (1,25…1,5)d.

Затем осаживают детали в месте клёпки натяжкой до плотного

|

|

|

|

|

Литьё — заполнение чего-либо (формы, ёмкости, полости) материалом, находящимся в жидком агрегатном состоянии.

В наиболее распространённом понимании — производственный процесс изготовления изделий, заключающийся в заполнении формы расплавом или смесью веществ, в результате которого (после перехода материала в твёрдое агрегатное состояние) образуется отливка.

Все способы литья, кроме литья в песчаные формы; они, как правило, предназначены для реализации каких-нибудь специальных целей: повышение точности или качества поверхности отливки, повышение механических свойств металла и др.

Разновидности специальных видов литья

Литье по выплавляемым моделям,

литье в оболочковые формы,

литье в металлические формы (в кокиль),

литье под низким давлением,

центробежное литье,

литье вакуумным всасыванием,

непрерывное литье,

литье выжиманием,

жидкая штамповка,

электрошлаковое литье и др.

|

|

|

Металл заливают в тонкостенные многослойные неразъемные керамические формы, изготовленные по выплавляемым моделям; толщина стенок формы 5-6 мм, число слоев формы от 3 до 8; оно характерно тем, что модели, изготовленные из легкоплавких материалов, при нагреве удаляются

|

|

Использование литья по выплавляемым моделям

Массовое и крупносерийное производство сложных отливок малых размеров (сталь, твердые сплавы) с высоким уровнем автоматизации, со стенками толщиной 1-3 мм; припуск на механическую обработку - 0,2-0,3 мм.

Литье в оболочковые формы

Металл заливают в тонкостенные формы, изготовленные из песчано-смоляных смесей; толщина формы составляет от 5 до 20 мм; смесь включает песок и фенолоформальдегидную термореактивную смолу

|

Для изготовления отливок до 100 кг из чугуна, углеродистых сталей и сплавов цветных металлов, имеющих высокую точность и геометрическую конфигурацию любой сложности; основывается на создании тонкостенных песчано-смоляных оболочек из специальной песчано-смоляной смеси, затвердевающей при повышении температуры и принимающей форму металлической модели; позволяет в два раза снизить припуски на механическую обработку за счет точности отливки и обеспечить хорошую поверхность за счет подбора мелкозернистых песчаных составляющих.

Недостатки литья в оболочковые формы и литья по выплавляемым моделям:

большая трудоемкость и высокая стоимость реализации технологических процессов,

нерешенность вопросов экологии при оболочковом литье.

|

|

Металл заливается в рабочую полость металлической формы после нанесения на ее поверхность, нагретой до 150°-180°С, защитного покрытия толщиной до 0,8 мм, с последующей интенсивной кристаллизацией и охлаждением отливки; при изготовлении чугунных и стальных отливок применяют песчаные и оболочковые стержни, при изготовлении отливок из алюминиевых и магниевых сплавов применяют стержни и металлические.

|

Целесообразно в массовом и крупносерийном производстве с высоким уровнем автоматизации технологического процесса при изготовлении чугунных, стальных отливок и отливок из сплавов цветных металлов с толщиной стенок до 100 мм и массой до нескольких сот килограмм; сокращается расход формовочного и стержневого материала, обеспечивается высокая геометрическая точность и плотность металла за счет интенсивной кристаллизации отливки.

Недостатки кокильного литья:низкая стойкость кокиля при литье черных сплавов, образование отбела при литье чугуна, проблематичность при получении тонкостенных отливок.

Литье под давлением

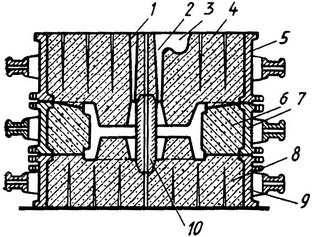

Металл заливают в постоянные металлические формы под давлением поршня; давление достигает 3000 атм., время заливки - менее 1 секунды; для получения внутренней полости отливки используют только металлические стержни; металлическая форма (пресс-форма) изготавливается из высоколегированных сталей; применяют холодные и горячие камеры прессования.

|

|

|

Металл заливают во вращающуюся литейную форму; скорость вращения - до 1000 об/мин; различают центробежное литье с горизонтальной и вертикальной осями вращения заливаемые формы - песчаные, металлические, по выплавляемым моделям, оболочковые.

Преимущества центробежного литья:получение внутренних полостей отливок без применения стержней и литниковой системы, озможность высокой степени автоматизации процесса и управления ЭВМ,

возможность получения многослойных отливок из разных металлов.

Литье под низким давлением

Литье под низким давлением (до 0,8 атм.) - используется при литье в кокиль, в песчаные и оболочковые формы с целью повышения плотности и герметичности отливки, улучшения заполняемости формы.

Литье вакуумным всасыванием

Литье вакуумным всасыванием – применяют при литье втулок, колец и других пустотелых отливок с целью исключения брака по газовым раковинам и пористости

Непрерывное литье отливок

Непрерывное литье отливок - обеспечивает получение отливок в условиях направленного затвердевания из чугуна и цветных металлов и характеризуется высокой производительностью и качеством отливок.

|

|

Электрошлаковое литье - основывается на переплаве расходуемого электрода в охлаждаемой водой металлической форме (кристаллизаторе), причем, расплав металла, заливка и выдержка отливки совмещены по времени

Процесс электрошлакового литья

Процесс электрошлакового литья - характеризуется заливкой специального шлака в металлическую форму, к которой подводится электрический ток, нагревающий ванну до 1700°С; при расплавлении электрода за счет высокого электросопротивления шлака капли металла, проходя через шлак, образуют металлическую ванну с низким содержанием вредных примесей

Преимущества электрошлакового литья: изготовление качественных отливок массой до 300 т., имеющих сложную форму.

|

Стандартами установлено 22 класса точности литья: литье в песчаные формы и центробежное литье обеспечивают 6-14 классы точности; литье в оболочковые формы и кокили - 4-11 классы; в формы по выплавляемым моделям - 3 - 8 классы; литье под давлением - 3 - 7 классы точности.

Формовка по разъемной модели является наиболее распространенной для изготовления различных по конфигурации отливок. Обычно применяют модели с горизонтальной плоскостью разъема, совпадающей с плоскостью разъема формы.

|