Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Производство

|

|

Электролизное производство. Для производства алюминия завод использует технологию Содерберга. Электролиз криолитоглиноземных расплавов является основным способом получения алюминия. Основное технологическое оборудование – электролизер. Электролизер представляет собой неглубокую шахту, заполненную электролитом, в которую опущен анод из углеродистого материала (рисунок 1). Специфика электролизного производства в разнообразии типов установленных здесь электролизеров – с боковым и верхним токоподводом. В настоящий момент на заводе реализуется проект по экспериментальному внедрению технологии сухого анода.

1 – электролит; 2 – глинозем; 3 – хвостовик; 4 – шина; 5 – штырь; 6 – анодной кожух; 7 – анодная масса; 8 – скоксованная часть; 9 – корка; 10 – настыль; 11 – бортовой блок; 12 – подовая масса; 13 – блюмс

Рисунок 1- Электролизер с верхним подводом тока

Электролиз протекает в тонком слое электролита между поверхностью металла алюминия (Al), служащего катодом, и поверхностью угольного анода. На поверхности электролита имеется твёрдая корка, на которую насыпают глинозём (Al2O3). Его время от времени погружают в электролит. Расстояние между электродами называется межполюсным (МПР), оно должно быть 5см.

Криолит, находящийся в электролите диссоциирует (разлагается) на ионы: Na3AlF6=3Na++AlF6 под действием электрического тока. Фтористый алюминий частично распадается дальше: AlF63-=Al3++6F. Глинозём растворённый в электролите распадается на ионы алюминия и кислорода: 2Al2O3=Al3++3AlO2-. В результате этих реакций в электролите присутствуют ионы алюминия (Al) и натрия (Na). При прохождении тока они устремляются к катоду, но из них ион алюминия легче присоединяет к себе электроны от катода и обладает менее отрицательным потенциалом выделения, чем ион натрия. По этому катодный процесс заключается в разряде ионов алюминия с выделением металлического алюминия: Al3++3e=Al. Отрицательные ионы, присутствующие в расплаве при наличии тока движутся к аноду, но разрежаются именно те, которые легче отдают электроны. Продуктами электролиза являются алюминий и кислород. Поэтому в ванну для поддерживания электролиза необходимо добавлять глинозём: на одну тону алюминия расходуется одна тонна восемьсот девяносто кг. глинозёма.

Литейное производство. Одним из ответственных видов продукции алюминиевых заводов являются слитки и чушки для прокатки и волочения алюминиевых изделий. К слиткам предъявляют повышенные требования по чистоте алюминия от металлических примесей, неметаллических включений и газов, а также по структуре слитка.

Разливка мелкоформатной алюминиевой чушки производится в изложницы на разливочной машине конвейерного типа. Металл в изложницы на конвейере заливают либо из литейных ковшей, либо из печей - миксеров (рисунок2).

В зависимости от назначения возможна отливка слитков из алюминия и его сплавов различной формы. Слитки отливают полунепрерывным способом на специальных литейных машинах. Жидкий металл поступает сверху в короткий вертикальный охлаждаемый водой кристаллизатор, а снизу выходит закристаллизовавшийся слиток. Таким образом, можно получать слитки практически любой длины и веса.

Литейная машина представляет собой колодец с водой, в котором установлен перемещаемый стол с поддоном, механизм перемещения стола и подвижная металлоконструкция, в которой закреплены кристаллизаторы. Металл из летки миксера подается по съемному желобу на литейную чашу, из которой затем поступает в кристаллизаторы. Слитки из колодца извлекают краном; после осмотра и устранения незначительных дефектов их маркируют и отправляют на склад готовой продукции.

1 – теплоизоляция; 2 – асбест; 3 – диатомитовый кирпич; 4 – шамот.

Рисунок 2- Эскиз печи-миксера (емкость 8 т) установки для полунепрерывного литья слитков

Товарная продукция из алюминиевых литейных сплавов различных марок в виде чушек массой до 20 кг, в виде Т-образных чушек массой 750 и 300 кг, а также в виде цилиндрических слитков различной длины и диаметра должна соответствовать ГОСТ 1583, ГОСТ 11070, ТУ 1712-002-58806883, ГОСТ 23855, а так же спецификациям или ТУ согласованным с потребителями.

На верхней поверхности каждой малогабаритной чушки или на литниковую поверхность каждой Т-образной чушки металлическим клеймом должны быть нанесен идентификационный номер, который состоит: наименование бренда: RUSAL N; номер миксера; номер бригады; номер миксер - плавки; номер пакета.

Чушки из сплава массой до 20 кг формируют в пакеты массой не более 1,5 тонн с учетом общих требований ГОСТ 21399, ГОСТ 24597. Пакеты должны состоять из 69 чушек одной марки алюминия. По согласованию с потребителем допускается другое количество чушек в пакете. На верхнюю поверхность каждого пакета из чушек массой до 20 кг или на литниковую поверхность каждой Т-образной чушки наклеивается транспортная бирка в которой указывается: номер контракта (договора); наименование предприятия изготовителя; получатель продукции; вид продукции; марка сплава; номер плавки и номер места; масса каждого пакета (нетто/брутто).

Таблица 1 - Химический состав товарного алюминия, % (масс.)

| Марки | Al | Fe | Si | Cu | Zn | Ti | Примеси, каждая | Сумма примесей |

| A8 | 99,80 | 0,12 | 0,10 | 0,01 | 0,04 | 0,01 | 0,02 | 0,20 |

| A7 | 99,70 | 0,16 | 0,15 | 0,01 | 0,04 | 0,04 | 0,02 | 0,30 |

| A7Э | 99,70 | 0,20 | 0,10 | 0,01 | 0,03 | 0,04 | 0,03 | 0,30 |

| A7E | 99,70 | 0,20* | 0,08 | 0,01 | 0,04 | 0,01** | 0,02 | 0,30 |

| A6 | 99,60 | 0,25 | 0,18 | 0,01 | 0,06 | 0,02 | 0,03 | 0,40 |

| A5 | 99,50 | 0,30 | 0,25 | 0,02 | 0,06 | 0,02 | 0,03 | 0,50 |

| A5E | 99,50 | 0,35* | 0,10 | 0,02 | 0,04 | 0,015** | 0,02 | 0,50 |

| A0 | 99,00 | 0,50 | 0,50 | 0,02 | 0,06 | 0,02 | 0,03 | 1,00 |

Примечание: * - Fe - не менее 0,18%;

** - для суммы Ti + V + Mn + Cr.

Подавляющее количество алюминия используется в виде сплавов, которые обладают высокими механическими свойствами и в зависимости от способа их применения, делятся на две большие группы – деформируемые сплавы (около 80% от общего объема производства сплавов) и литейные сплавы.

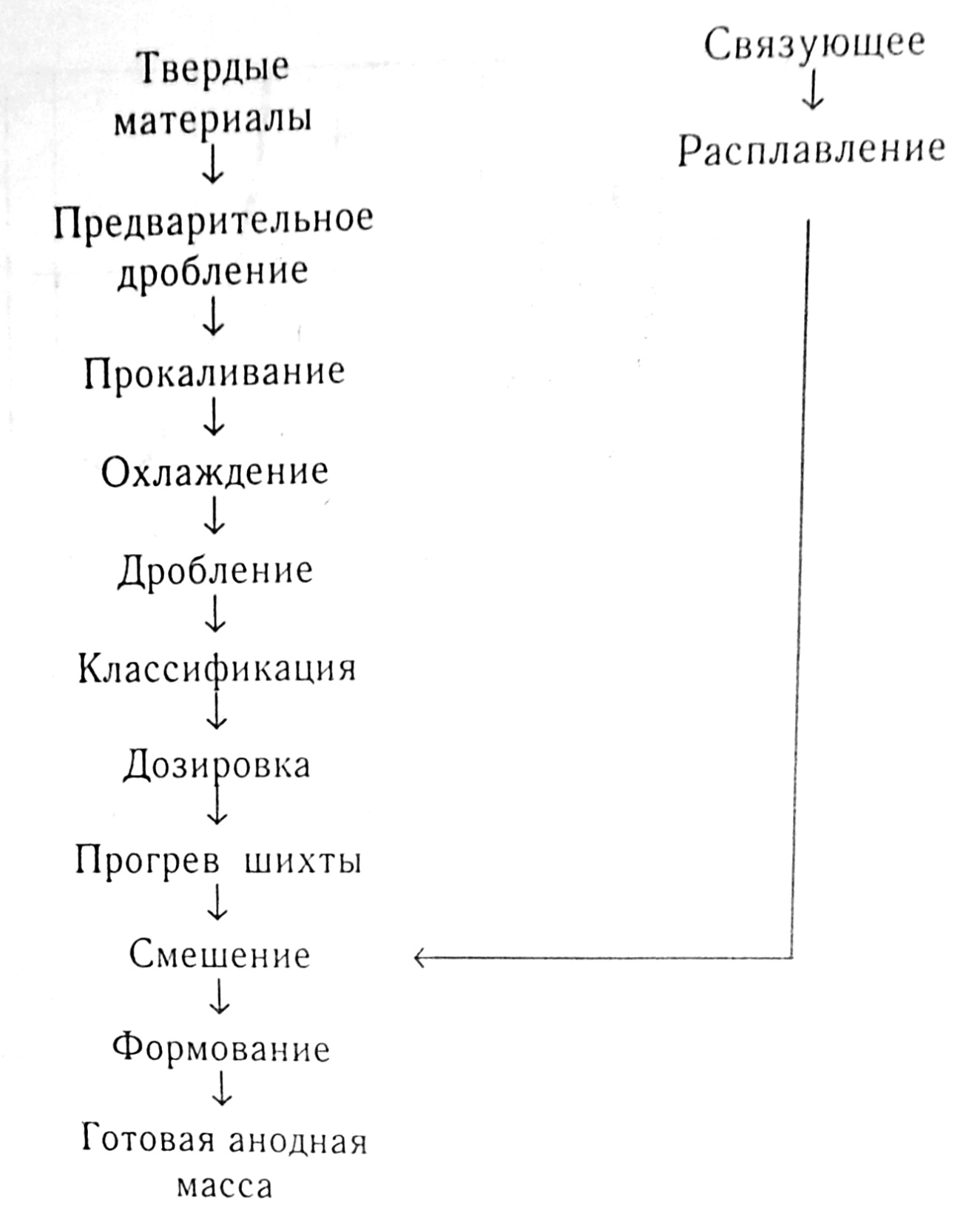

Производство анодной массы. Анодная масса представляет собой смесь различных углеродистых материалов. Под воздействием выделяющегося в ванне тепла масса спекается в сплошной блок, который и является анодом. Рецепт анодной массы подбирается таким образом, чтобы анод получался монолитным, механически прочным, без трещин, обладал хорошей электропроводностью, малой пористостью и окисляемостью.

Для изготовления анодной массы применяют твердые материалы и связующие вещества. Твердые материалы представляют собой основу будущего анода, а связывающие, коксуясь при высокой температуре, связывают частицы твердых материалов в монолитный блок. В качестве твердых материалов применяют нефтяной и пековый коксы, а роль связывающего вещества играет каменноугольный пек.

Требования к сырью: наименьшее содержание золы – это основное требование, так как основные компоненты золы – оксид железа и оксид кремния – по мере расходования анода будут попадать в ванну, и загрязнять получаемый металл; исходные материалы не должны содержать большого количества серы, так как выделяющиеся в процессе коксования сернистые газы ухудшают условия труда в цехе; материалы, используемые в качестве сырья, должны обладать максимально возможными теплопроводностью и электропроводностью; стойкость против разъедания криолито–глиноземным расплавом; устойчивость к воздействию высокой температуры; достаточная механическая прочность.

Технология производства электродной продукции достаточна, сложна и многоступенчата. Поступающие материалы подвергают дроблению до кусков размером не более 70 мм и направляют на прокалку в прокалочную печь. Основная задача предварительного прокаливания материалов заключается в достижении возможно большого постоянства их структурных и физико–химических свойств. При поступлении прокаленного кокса его подвергают сушке. Затем кокс дробят на дробилках до частиц размером не более 6-8 мм, а часть измельчают в шаровых мельницах. Раздробленный кокс классифицируют, то есть рассеивают на несколько фракций, и направляют в сортовые бункеры. В отдельный бункер помещают пылевую фракцию, полученную в шаровой мельнице. Затем автоматическими дозаторами собирают шихту, перемешивают, подогревают и отправляют в смесители. Поступающий каменноугольный пек, который используют как связующее вещество при производстве электродной продукции, обезвоживают, нагревают, дозируют и сливают в смеситель. Дозировка – одна из самых ответственных операций, качество массы сильно зависит от крупности помола материалов. Всегда составляют смесь с частицами различной крупности. Затем подогретую коксовую шихту смешивают с пеком до образования однородной массы. Из смесителя готовая анодная масса выдавливается через фильеры в виде брикетов различной формы.

Для прокаливания углеродистых материалов применяют печи различных конструкций; чаще всего – трубчатые вращающиеся печи. Такая печь представляет собой стальной цилиндр, изнутри выложенный огнеупорным кирпичом. При помощи электродвигателя цилиндр печи вращается со скоростью 1-2 оборота в минуту. Прокаливаемый материал загружается в верхний конец печного барабана и при вращении печи медленно продвигается к нижнему его концу, где расположены форсунки, отапливаемые газом или мазутом. После выхода из печного барабана прокаленные материалы через специальное устройство попадают в холодильник, где их температура понижается. Последний представляет собой стальной барабан, расположенный под печью. Он имеет наклон и приводится во вращение электродвигателем. Холодильник снаружи обильно орошают водой.

Производство анодной массы осуществляется на участке анодной массы УПАМ-2 расположенной на НКАЗ-2.

Участок производства анодной массы № 2 (УПАМ-2) введен в эксплуатацию в 1962 году с производственной площадью 14250 кв.м., куда входят склад пека, кокса и мазутохранилище. Производство анодной массы 101 тыс. тонн в год, в основном для электролизеров электролизного производства № 2.

Участок производства анодной массы № 2 состоит:

- отделение предварительного дробления;

- прокалочного отделения;

- размольно-смесильное отделения;

- смесильно-дозировочного отделения;

Расход кокса и пека на производство 1 тонны анодной массы составляют соответственно 711,2-744,5 кг, 270-308 кг. Технологическая схема производства анодной массы представлена на рисунке 3.

Рисунок 3 - Технологическая схема производства анодной массы

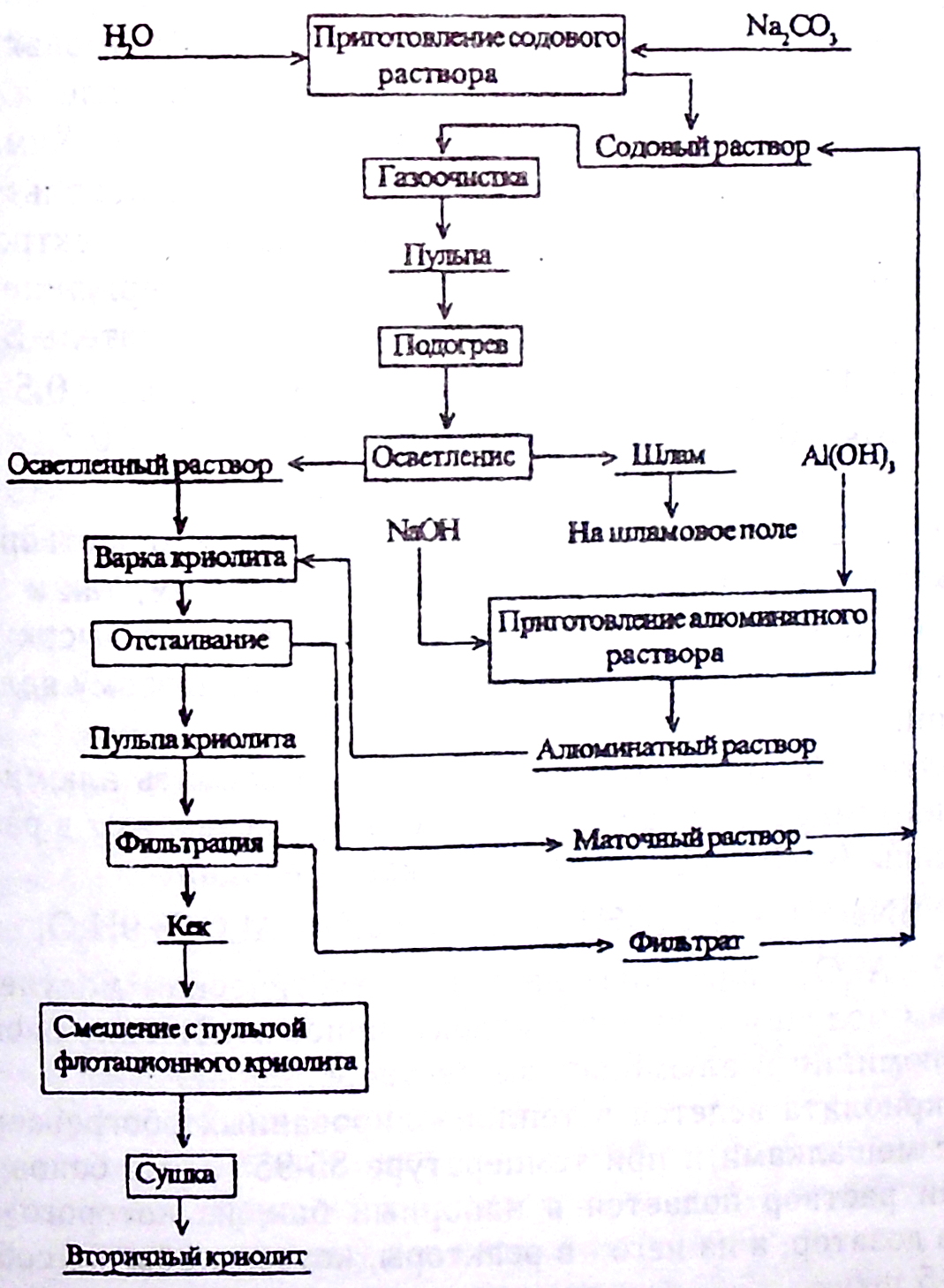

Производство вторичного криолита. В процессе электролиза образуется большое количество различных газов и пыли, которые необходимо улавливать, так как они негативно влияют на окружающую среду.

Применяют два способа очистки уловленных отходящих от электролизеров газов – мокрая и сухая газоочистка.

Сухая газоочистка. Основанна на адсорбции HF глиноземом. Адсорбционная способность глинозема, т.е. его способность улавливать на своей поверхности фтористый водород, зависит от содержания активной модификации глинозема, способной его адсорбировать, и от его удельной поверхности.

Конечным продуктом при сухой газоочистке является фторированный глинозем, возвращаемый в электролизеры без какой-либо переработки. Таким образом, сухая газоочистка – практически безотходная технология.

Фторированный глинозем помимо HF содержит уловленную электролизную пыль, куда входят твердые фториды, углерод и др., которые, попадая в электролизер, снижают качество алюминия.

Недостатки сухого способа: вторичный глинозем очищает отходящие газы не только от газообразного фтора, но и от пылевидных частиц, которые, попадая в ванну, снижают сортность алюминия; этот способ не способен очистить газ от диоксида серы, поэтому, в случае необходимости применения такой очистки, приходится за установкой сухой очистки газов устанавливать мокрый скуббер для очистки газов от серы.

В процессе электролиза алюминия в электролизерах с самообжигающимся анодом образуется угольная пена, которая периодически снимается с поверхности электролита и направляется на переработку.

Мокрая газоочистка. При мокрой газоочистке уловленные твердые вещества, куда входят углерод, глинозем, все виды фторидов, проходя через скуббер, смачиваются раствором и в виде осадка направляются на шламонакопитель.

При использовании мокрой очистки отходящих газов применяют два вида растворов, которые, вступая в соединения с фторсодержащими газами, образуют твердые соединения.

Мокрая газоочистка обладает высокой эффективностью улавливания газообразных примесей, но имеет ряд существенных недостатков: необходимость подготовки и оборота растворов, наличие шламовых полей, коррозия и эрозия аппаратуры и другие. Принципиальна схема производства растворов и варки регенерационного криолита приведена на рисунке 4.

Рисунок 4 - Принципиальная технологическая схема регенерации криолита из растворов газоочистки

Фторосодержащий раствор из скрубберов газоочистки со взвешенными в нем частицами шлама поступает в отстойники отделения регенерации для осветления.

Осветление раствора осуществляется в сгустителе, стенки которого теплоизолированы. Шлам фильтруется на барабанном фильтре. Процесс выделения криолита фторсодержащего раствора называется варкой, которую можно вести как в периодическом, так и в непрерывном режимах.

Варка криолита ведется в теплоизолированных обогреваемых паром реакторах с мешалками. В эти реакторы с нагретым фторсодержащим раствором подается строго дозированное количество алюминатного раствора.

3 Сырьё для производства алюминия

Основным сырьём в производстве алюминия является глинозём (AI2O3). Глинозём получают из различных руд, основными из которых является бокситы, нефелиты, алуниты, диаспоры, бемиты, гидраргилиты.

Date: 2015-08-15; view: 2104; Нарушение авторских прав