Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Испытание на растяжение

|

|

Испытания на растяжение широко применяют для конструкционных сталей, цветных металлов и их сплавов.

При статических испытаниях на растяжение определяются следующие характеристики: предел пропорциональности; предел упругости; предел текучести (условный и физический); временное сопротивление разрыву; истинное сопротивление разрыву; относительное удлинение и относительное сужение после разрыва.

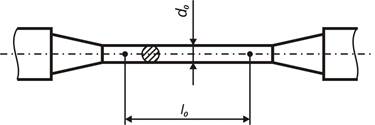

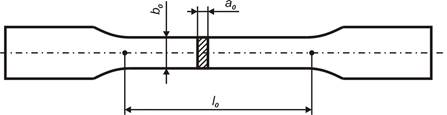

Для испытания на растяжение применяют стандартные образцы как правило круглого (рис. 4) и прямоугольного сечения (рис. 5).

Рис. 4. Круглый образец для испытания на растяжение:

d0 – начальный диаметр рабочей части цилиндрического образца до разрыва, мм; l0 – начальная расчетная длина образца (участок рабочей длины до разрыва, на котором определяется удлинение), мм.

Рис. 5, а

Рис. 5, б

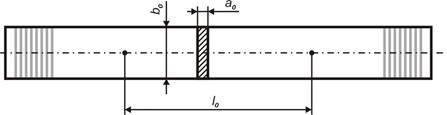

Рис. 5. Плоские образцы для испытаний на растяжение:

a0 – начальная толщина рабочей части плоского образца, мм; b0 – начальная ширина рабочей части плоского образца, мм; l0 – начальная расчетная длина образца (участок рабочей длины до разрыва, на котором определяется удлинение), мм.

Цилиндрические образцы берутся диаметром 3 мм и более; образцы плоской формы обычно применяются для испытаний листовых материалов толщиной 0,5 мм и более.

Образцы состоят из рабочих частей и головок, форма и размеры которых соответствует захватам машин.

Для пластичных материалов применяют образцы без головок (рис. 5.5, б), устанавливаемые в зажимы с острыми насечками.

Для хрупких материалов (закаленные и неотпущенные стали, чугун, силикаты, цементы и др.) переходы от головок к цилиндрической части образца выполняются плавными, в виде закруглений большого радиуса.

Места вырезки образцов указываются в технических требованиях на испытываемую продукцию.

При вырезке и обработке образцов принимаются меры против возможного изменения свойств металла образцов вследствие нагрева или наклепа. Образцы, имеющие коробления, трещины, возникающие в результате механической или термической обработки, расслоения, поверхностные дефекты в виде инородных включений, плены и механические повреждения, испытаниям не подвергаются.

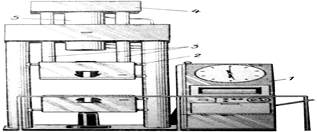

Испытательные машины состоят из механизмов нагружения, передачи растягивающей силы, центровки образцов, измерения растягивающего усилия.

На рисунке 6 представлена испытательная машина Р-100 для испытаний образцов на растяжение.

Нагружение образца осуществляется перемещением траверсы 2, связанных с помощью тяг 3 и поперечины 4 с поршнем гидравлического цилиндра 5. Усилие на образце определяется по давлению масла в рабочем цилиндре 5 при помощи специального торсионного силоизмерителя 1. Усилия отсчитываются по трем шкалам с делением от 0 до 20000 кгс (196 кН); от 0 до 50000 кгс (490 кН); от 0 до 100000 кгс (981 кН).

Рис. 6. Статическая машина Р-100 для испытания образцов на разрыв

Графическое изображение зависимости между нагрузкой и деформациями металла представляет собой диаграмму деформирования (см. рис. 3).

Испытательные машины имеют специальные приспособления, которое автоматически фиксируют диаграмму растяжения, т.е. график зависимости между силой, приложенной к образцу, и его абсолютным удлинением. На диаграмме по оси ординат откладываются действующие осевые нагрузки, а по оси абсцисс – абсолютные деформации.

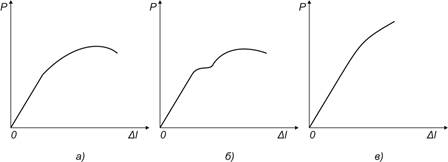

На рисунке 7 представлены типичные диаграммы растяжения различных металлов.

Рис. 7. Диаграммы растяжения:

а – для большинства металлов в пластичном состоянии с постепенным переходом из упругой в пластическую область; б – для некоторых металлов в пластическом состоянии со скачкообразным переходом в пластическую область; в – для хрупких металлов.

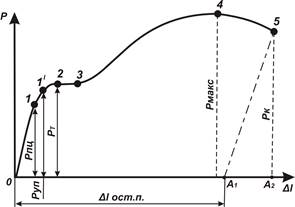

Характерные участки и точки диаграммы растяжения показаны на рисунке 8.

Рис.8. Характерные участки и точки диаграммы растяжения

По оси абсцисс откладывают абсолютное удлинение Δl образца, а по оси ординат – значение растягивающей силы Р.

На первом участке диаграммы 0 - 1 получаем линейную зависимость между силой и удлинением, что отражает закон Гука. При дальнейшем увеличении силы (за точкой 1) прямолинейная зависимость между Ри Δl нарушается. Точка 1 соответствует пределу пропорциональности, т.е. наибольшему напряжению, при котором еще соблюдается закон Гука. Предел пропорциональности рассчитывается по формуле:

Несколько выше точки 1 находиться точка 1’, соответствующая пределу упругости:

Предел упругости задается и обозначается σ0,05 – напряжение, при котором остаточное удлинение достигает 0,05% длины участка образца, равного базе тензометра.

За точкой 1’ возникают уже заметные остаточные деформации. В точке 2 диаграммы частицы материала начинают переходить в область пластичности – наступает явление текучести образца. На диаграмме растяжения получается горизонтальный участок 2-3 (площадка текучести), параллельный оси абсцисс. Для участка 2-3 характерен рост деформации без заметного увеличения нагрузки.

Пределтекучести (физический) – это механическая характеристика материалов: напряжение, отвечающее нижнему положению площадки текучести в диаграмме растяжения для материалов, имеющих эту площадку:

Для материалов, не имеющих на диаграмме площадки текучести, принимают условный предел текучести: напряжение, при котором остаточная деформация образца достигает определенного значения, установленного техническими условиями (большего, чем для предела упругости).

Обычно допуском для величины остаточной деформации при растяжении принято остаточное удлинение 0,2%.

Соответственно условный предел текучести рассчитывается по формул

При увеличении напряжений сверх предела текучести при растяжении в результате сильной деформации происходит упрочнение металла (изменение его структуры и свойств) и сопротивление деформации увеличивается, поэтому за участком текучести, т.е. за точкой 3 наблюдается подъем кривой растяжения (участок упрочнения). До точки 4 удлинение образца происходит равномерно. Наибольшее значение нагрузки, предшествующее разрушению образца, обозначим Рмакс. Точка 4 характеризует максимальное условное напряжение, возникающее в процессе испытания, называемое временным сопротивлением.

В момент, соответствующий нагрузке Рмакс, появляется заметное местное сужение образца (шейка). Если до этого момента образец имел цилиндрическую форму, то теперь растяжение образца сосредотачивается в области шейки.

Участку 4-5 соответствует быстрое уменьшение сучения шейки, вследствие этого растягивающая сила уменьшается, хотя напряжение растет.

При дальнейшей деформации шейка сужается и образец разрывается по наименьшему сечению Fк, где напряжения в действительности достигают наибольшей величины. Таким образом, нарастание пластической деформации при растяжении происходит поэтапно: равномерная пластическая деформация до точки 4 и местная пластическая деформация от точки 4 до точки 5 – момент разрушения.

Моменту разрыва соответствует точка 5, усилие разрыва обозначим Рк. Отношение разрывного усилия к действительной площади сечения в месте разрыва называется истинным сопротивлением разрыву.

У пластичных металлов σв является характеристикой сопротивления пластической деформации, а у хрупких – характеристикой сопротивления разрушению.

Показателем пластической деформации является его абсолютное остаточное удлинение при разрыве (отрезок 0А1 на рис.8), так как упругая деформация (отрезок А1А2) исчезает после разрыва.

Относительноесужение после разрыва – это отношение разности начальной площади и минимальной площади поперечного сечения образца в месте разрыва к начальной площади поперечного сечения образца, в процентах:

Date: 2015-07-27; view: 781; Нарушение авторских прав