Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Трубопроводов после испытаний

|

|

В.1 Область применения методики.

В.1.1 Настоящая методика распространяется на производство подготовительных работ и осушку полости трубопроводов и оборудования при строительстве, реконструкции и капитальном ремонте МГ диаметром до 1420 мм включительно, технологических трубопроводов КС, ПРГ, ГРС, ГИС, СОГ, СПХГ.

В.1.2 Настоящую методику рекомендуется учитывать при проектировании магистральных газопроводов.

В.1.3 Методика определяет технологические параметры в процессе осушки трубопроводов, оценивает качество удаления воды из них и осушки.

В.2 Удаление воды и осушка полости линейной части МГ, технологических трубопроводов и оборудования КС, ПРГ, ГРС, ГИС, СОГ, СПХГ.

В.2.1 На линейной части магистральных газопроводов выполняют следующие действия.

В.2.1.1 Удаляют воду из полости трубопровода посредством пропуска разделительных поршней, перемещаемых потоком воздуха (продувкой).

В.2.1.2 Удаляют воду из крановых узлов и перемычек между действующим и строящимся газопроводами путем откачки воды насосами, продувки воздухом.

В.2.1.3 Выполняют пропуск пенополиуретановых поршней под давлением воздуха.

В.2.1.4 Выполняют продувку сухим воздухом, подаваемым установкой осушки, полости газопровода, обвязки крановых узлов и перемычек между действующими и осушаемыми газопроводами в соответствии с технологической схемой участка газопровода.

В.2.1.5 После проведения гидравлического испытания на прочность и проверки на герметичность технологических трубопроводов и оборудования КС, ПРГ, ГРС, ГИС, СОГ, СПХГ до их осушки выполняют удаление воды из полости технологических трубопроводов и оборудования сжатым воздухом с давлением от 1,2 до 1,5 МПа.

В.2.1.6 Для удаления воды сжатым воздухом из технологических трубопроводов и оборудования КС, ПРГ, ГРС, ГИС, СОГ, СПХГ создают ресиверы. В качестве ресиверов используют часть технологических трубопроводов, шлейфы, пылеуловители.

В.2.1.7 На КС воду удаляют из нагнетательного и пускового контура, шлейфов КС, контура рециркуляции, пылеуловителей, АВО газа, УПТИГ, импульсных линий и крановых узлов продувкой воздухом через открытые сечения газопроводов, открытые люки-лазы всасывающего и нагнетательного газопроводов обвязки ГПА, через агрегатные свечи кранов № 5 и свечи кранов № 17 и 18 входного и выходного шлейфов, через свечи секций АВО газа, пылеуловителей, коллекторов топливного, пускового и импульсного газа.

В.2.1.8 Для удаления воды из всасывающего, нагнетательного и пускового контуров КС, контура рециркуляции, пылеуловителей, АВО газа, импульсных линий и крановых узлов при продувке используют входной шлейф в качестве ресивера.

В.2.1.9 Для удаления воды из шлейфов (после демонтажа заглушек со стороны узла подключения КС) в качестве ресивера используют газопроводы всасывающего и нагнетательного контуров КС.

В.2.1.10 Если шлейфы были испытаны отдельно от трубопроводной обвязки КС, для удаления из них воды пропускают пенополиуретановые поршни. Пропуск пенополиуретановых поршней под давлением сжатого воздуха проводят в направлении узла подключения КС по входному шлейфу со стороны пылеуловителей, а по выходному шлейфу - со стороны АВО газа.

В.2.1.11 Для удаления остатков воды из трубопроводов и оборудования УПТИГ в качестве ресивера используют всасывающий и нагнетательный коллекторы КС.

Для обеспечения возможности продувки трубопроводов и оборудования УПТИГ и трубопроводов газа на собственные нужды проводят следующие операции:

а) демонтируют клапаны-регуляторы УПТИГ;

б) на места клапанов-регуляторов устанавливают временные вставки;

в) демонтируют временные заглушки на трубопроводах топливного, импульсного и пускового газа;

г) при необходимости демонтируют измерительные диафрагмы на расходомерах топливного газа к ГПА.

В.2.1.12 Технологические обвязки крановых узлов КС, дренажные линии кранов (DN 150÷1400) продувают сжатым воздухом через свечи.

В.2.1.13 При раздельных гидравлических испытаниях входного, выходного шлейфов и трубопроводной обвязки КС удаление воды из шлейфов производят с помощью пропуска на открытый конец шлейфа пенополиуретановых поршней под давлением сжатого воздуха.

В.2.2 Осушку технологических трубопроводов и оборудования КС, ПРГ, ГРС, ГИС, СОГ, СПХГ выполняют путем продувки сухим воздухом через свечи и открытые сечения трубопроводов или с использованием вакуумных систем.

В.2.3 После осушки шлейфы, трубопроводы обвязки и оборудование КС заполняют азотом с концентрацией не ниже 98%, ТТР минус 20°С до избыточного давления 0,02 МПа.

В.3 Оценка количества остаточной воды в полости линейной части МГ перед осушкой и определение необходимого числа пенополиуретановых поршней.

В.3.1 Для осушки полости трубопровода применяют поршни, изготовленные из пенополиуретана, например, по Техническим условиям [11], имеющего следующие физико- механические свойства:

- кажущаяся плотность - от 35 до 45 кг/м3;

- напряжение сжатия при 40 %-ной деформации - от 2,0 до 3,7 кПа;

- разрушающее напряжение - не менее 80 кПа;

- относительное удлинение в момент разрыва - 140 %;

- эластичность - 30 %.

В.3.2 Необходимое число пенополиуретановых поршней определяют по данным таблицы В.1.

Таблица В.1- Число пенополиуретановых поршней на 1 км длины, необходимое для вытеснения воды до начала осушки участка трубопровода

| Разность максимальных высотных отметок профиля, м | Протяженность участка, км | ||||||||

| до 30 | от 30 до 60 | от 60 до 120 | |||||||

| Менее 50 м | 0,33 | 0,27 | 0,24 | 0,25 | 0,18 | 0,13 | 0,22 | 0,16 | 0,11 |

| От 50 до 100 м | 0,4 | 0,34 | 0,29 | 0,31 | 0,23 | 0,16 | 0,25 | 0,18 | 0,13 |

| Свыше 100 м | 0,46 | 0,39 | 0,33 | 0,35 | 0,26 | 0,18 | 0,29 | 0,21 | 0,15 |

В.3.3 В качестве контрольного параметра, характеризующего эффективность удаления воды перед началом осушки, принимают удельный показатель  , который определяет количество остаточной жидкости в объеме трубопровода и вычисляется по формуле

, который определяет количество остаточной жидкости в объеме трубопровода и вычисляется по формуле

,

,

где  - отношение количества остаточной жидкости (в пленке) к объему трубопровода, %;

- отношение количества остаточной жидкости (в пленке) к объему трубопровода, %;

ρводы - плотность воды, г/см3;

D - внутренний диаметр трубопровода, м;

d ж - количество воды, содержащееся в пленке воды на одном метре длины внутренней поверхности трубопровода, кг/м.

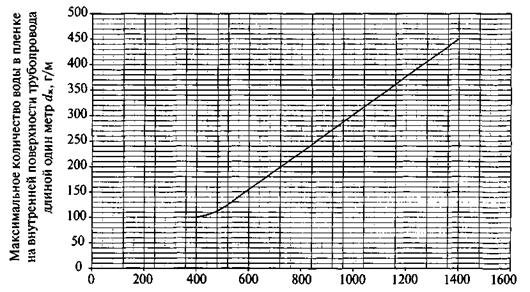

Величина d ж определяется по экспериментальным данным с помощью графика на рисунке В.1. В случае применения труб с внутренним эпоксидным покрытием вводится поправочный коэффициент k = 0,63.

В.3.4 Количество влаги, оставшейся в трубопроводе в виде пленки, после выхода первого сухого поршня вычисляется по формуле

M = L T ∙ d ж, (B.2)

где L T - протяженность участка трубопровода, м.

Диаметр трубопровода D, мм

Рисунок В.1 - Зависимость максимального количества воды в пленке на внутренней поверхности трубопровода длиной один метр от диаметра

В.4 Определение количества влаги в трубопроводе в паровой фазе перед началом осушки.

В.4.1 Количество влаги в трубопроводе в паровой фазе G вл, кг, вычисляют по формуле

(В.3)

(В.3)

где G в - масса воздуха, кг, находящегося в трубопроводе, вычисляемая по формуле

G в = V т ∙ ρвт, (В 4)

d n - влагосодержание воздуха, г/кг, определяется по диаграмме на рисунке В.2 или по формуле

, (В.5)

, (В.5)

Р н - давление упругости водяного пара, принимаемое по таблице В.2, мм рт. ст.;

Р б - барометрическое давление, мм рт. ст.;

V T - объем трубопровода, м3, определяется по формуле

, (B.6)

, (B.6)

ρвт - плотность воздуха при температуре трубопровода и барометрическом давлении, кг/м3;

, (В.7)

, (В.7)

ρв.н - плотность воздуха при нормальных условиях (при температуре 273 °С и давлении 760 мм рт. ст.); ρв.н = 1,29 кг/м3;

Т в.т - температура воздуха в трубопроводе, K (принимается равной температуре грунта на глубине прокладки трубопровода).

В.5 Определение количества влаги, выносимой из трубопровода в процессе осушки.

В.5.1 Вынос влаги в процессе осушки в конце трубопровода можно разделить на два этапа.

В.5.2 Первый этап - вынос влаги при 100 %-ном насыщении воздуха в трубопроводе. В это время в газопроводе находится значительное количество воды, поверхность испарения велика и поэтому целесообразно осуществлять осушку при максимальной подаче сухого воздуха в трубопровод.

В.5.3 Второй этап - вынос влаги при относительной влажности воздуха менее 100 % (с падением ТТР воздуха, выходящего из трубопровода, ниже температуры грунта). Этот период характеризуется снижением количества воды в трубопроводе, при этом целесообразно уменьшить подачу в него сухого воздуха.

В.5.4 В процессе осушки осуществляется регулярный контроль ТТР и рассчитывается количество вынесенной влаги.

В.5.5 Количество влаги, выносимой в процессе осушки в конце трубопровода в начальной период (при 100 %-ном насыщении воздуха), D нач, кг, вычисляется по формуле

, (В.8)

, (В.8)

n у - число установок осушки;

t нач - время осушки трубопровода с момента включения установки осушки воздуха до момента начала изменения ТТР более чем на 2 °С (класс точности гигрометра), ч;

d нач - влагосодержание воздуха при 100 %-ном насыщении в начальный период осушки (при равенстве ТТР воздуха и температуры грунта на глубине прокладки трубопровода), г/кг;

d уст - влагосодержание воздуха при ТТР на выходе из установки осушки, г/кг.

Весовая производительность установки осушки G в, кг/ч, вычисляется по формуле

G в = Q к.о ∙ ρв.а, (В.9)

Q к.о - производительность установки осушки, нм3/ч.

Таблица В.2 - Соотношение различных единиц влажности

| ТТР, °С | Давление упругости водяного пара над водой (льдом), м рт. ст. | Относительная влажность (t = 20 °С), % | Абсолютная влажность, г/м3 |

| -40 | 0,14 | 0,795 | 0,156 |

| -38 | 0,18 | 1,023 | 0,201 |

| -36 | 0,22 | 1,25 | 0,246 |

| -34 | 0,26 | 1,477 | 0,291 |

| -32 | 0,31 | 1,761 | 0,346 |

| -30 | 0,38 | 2,159 | 0,425 |

| -28 | 0,46 | 2,61 | 0,514 |

| -26 | 0,55 | 3,125 | 0,615 |

| -24 | 0,66 | 3,75 | 0,737 |

| -22 | 0,79 | 4,489 | 0,883 |

| -20 | 0,94 | 5,341 | 1,05 |

| -18 | 1,11 | 6,307 | 1,24 |

| -16 | 1,315 | 7,472 | 1,469 |

| -14 | 1,551 | 8,812 | 1,733 |

| -13 | 1,684 | 9,568 | 1,88 |

| -12 | 1,826 | 10,375 | 2,04 |

| -11 | 1,979 | 11,244 | 2,21 |

| -10 | 2,143 | 12,176 | 2,39 |

| -9 | 2,32 | 13,182 | 2,59 |

| -8 | 2,509 | 14,256 | 2,803 |

| -7 | 2,712 | 15,409 | 3,03 |

| -6 | 2,928 | 16,636 | 3,27 |

| -5 | 3,158 | 17,943 | 3,528 |

| -4 | 3,404 | 19,341 | 3,803 |

| -3 | 3,669 | 20,847 | 4,099 |

| -2 | 3,952 | 22,455 | 4,416 |

| -1 | 4,256 | 24,182 | 4,755 |

| 4,579 | 26,017 | 5,116 | |

| 4,926 | 27,989 | 5,504 | |

| 5,294 | 30,08 | 5,915 | |

| 5,685 | 32,301 | 6,352 | |

| 6,101 | 34,665 | 6,817 | |

| 6,543 | 37,176 | 7,31 | |

| 7,013 | 39,847 | 7,836 | |

| 7,513 | 42,688 | 8,394 | |

| 8,045 | 45,71 | 8,989 | |

| 8,609 | 48,915 | 9,619 | |

| 9,209 | 52,324 | 10,289 | |

| 9,844 | 55,932 | 11,045 | |

| 10,518 | 59,761 | 11,752 | |

| 11,231 | 63,812 | 12,549 | |

| 11,987 | 68,108 | 13,393 | |

| 12,788 | 72,659 | 14,288 | |

| 13,634 | 77,465 | 15,234 | |

| 14,53 | 82,557 | 16,235 | |

| 15,477 | 87,938 | 17,293 | |

| 16,477 | 93,62 | 18,41 | |

| 17,533 | 99,619 | 19,59 |

Плотность атмосферного воздуха ρв.а, кг/м3, вычисляется по формуле

, (В.10)

, (В.10)

ρв.н - плотность воздуха при нормальных условиях (температуре 273 K и давлении 760 мм рт. ст.), ρв. н = 1,29 кг/м3;

T в.а - температура атмосферного воздуха, K.

В.5.6 Количество влаги, выносимой в процессе осушки из трубопровода за период снижения ТТР до измеренного значения в конце трубопровода, D тек 1, кг, вычисляется по формуле

, (В.11)

, (В.11)

где d тек.1 - влагосодержание воздуха при текущем измерении ТТР, г/кг;

t тек.1 - период времени, за который произошло снижение ТТР до текущего значения, ч.

При дальнейшем снижении ТТР воздуха в процессе осушки количество влаги, вынесенное воздухом за очередной период времени,  , кг, определяется по формуле

, кг, определяется по формуле

, (В.12)

, (В.12)

где

- значения влагосодержания воздуха при очередных текущих измерениях ТТР, определяемые по диаграмме на рисунке В.2;

- значения влагосодержания воздуха при очередных текущих измерениях ТТР, определяемые по диаграмме на рисунке В.2;

- период времени, за который произошло снижение ТТР, ч.

- период времени, за который произошло снижение ТТР, ч.

Влагосодержание d, г/кг

Рисунок В.2 - Зависимость влагосодержания воздуха от температуры и давления

(при относительной влажности 100 %)

При достижении ТТР на выходе трубопровода значения минус 20 °С процесс осушки останавливают на время t ост = 24 ч с целью оценки количества оставшейся воды в трубопроводе и определения времени доосушки. Количество вынесенной влаги до остановки осушки D общ, кг, вычисляют по формуле

D общ = D н + D тек 1 + D тек 2 … +  . (В.13)

. (В.13)

Фактическое время до остановки осушки t общ, ч, вычисляют по формуле

t общ = t нач + t тек 1 + t тек 2 … +  . (В.14)

. (В.14)

Запускают установку осушки и после стабильного выхода воздуха в конце трубопровода замеряют повышение ТТРкон и определяют средний прирост ТТР за время остановки в °С/ч по формуле

. (В.15)

. (В.15)

В.6 Оценка количества воды, оставшейся в трубопроводе после достижения ТТР минус 20 °С, и времени доосушки.

В.6 Оценка количества воды, оставшейся в трубопроводе после достижения ТТР минус 20 °С, и времени доосушки.

В.6.1 Зависимость количества остаточной влаги в трубопроводе от скорости изменения ТТР в течение времени выдержки трубопровода после остановки процесса осушки представлена на рисунке В.3.

Рисунок В.3 - Зависимость количества остаточной влаги в трубопроводе

от скорости изменения ТТР в течение времени выдержки трубопровода

после остановки процесса осушки

В.6.2 Время, необходимое для доосушки трубопровода, t доос, ч, вычисляют по формуле

, (В.16)

, (В.16)

где L T - длина участка трубопровода, м;

D - внутренний диаметр трубопровода, м;

D пр - внутренний диаметр продувочного трубопровода, м;

Р у - конечная упругость паров воды при осушке, соответствующая нормативному значению ТТР в трубопроводе (- 20 °С), мм рт. ст.;

- промежуточное значение упругости паров воды, мм рт. ст.;

- промежуточное значение упругости паров воды, мм рт. ст.;

Р у,  - определяются по таблице В.2;

- определяются по таблице В.2;

М ос - количество остаточной влаги в трубопроводе - определяется по графику на рисунке В.3, кг;

А - коэффициент, зависящий от диаметра трубопровода, - определяется по таблице В.2;

Т в.т - температура в трубопроводе, равная температуре грунта, K;

ρводы - плотность воды, кг/м3;

- среднее значение линейной скорости воздуха в трубопроводе при доосушке, м/с.

- среднее значение линейной скорости воздуха в трубопроводе при доосушке, м/с.

Таблица В.3 - Значение коэффициента А в зависимости от диаметра газопровода

| Диаметр трубопровода, мм | ||||||||

| Коэффициент А × 10-3 | 0,290 | 0,213 | 0,154 | 0,099 | 0,076 | 0,04 | 0,032 | 0,015 |

В.7 Критерии качества удаления воды и осушки трубопроводов МГ, технологических трубопроводов и оборудования КС.

В.7.1 Технологическая эффективность удаления воды и осушки после гидравлических испытаний характеризуется следующими показателями:

- количеством жидкости, остающейся в трубопроводе на каждом этапе выполнения технологического регламента по удалению воды из полости трубопровода;

- ТТР по влаге воздуха или азота (при заполнении трубопровода азотом) на выходе из установки осушки или генератора азота.

В.7.2 Критерии качества удаления воды и осушки трубопроводов МГ, технологических трубопроводов и оборудования КС:

- количество неудаляемой жидкости в объеме линейного участка трубопровода после продувки с пропуском поршней перед осушкой  = 0,03 % от объема трубопровода;

= 0,03 % от объема трубопровода;

- количество неудаляемой жидкости в объеме технологических трубопроводов и оборудования КС после удаления воды продувкой воздухом (перед осушкой)  = 0,05 % от объема технологических трубопроводов и оборудования КС.

= 0,05 % от объема технологических трубопроводов и оборудования КС.

В.7.3 Фактическое количество вынесенной из трубопровода влаги в процессе осушки  %, вычисляется по формуле

%, вычисляется по формуле

, (В.17)

, (В.17)

где ρводы - плотность воды, кг/м3.

Количество влаги, вынесенной за период осушки, D общ, кг, вычисляется по формуле В. 13.

Если  , то качество работ по удалению воды с пропуском поршней до начала осушки признается удовлетворительным.

, то качество работ по удалению воды с пропуском поршней до начала осушки признается удовлетворительным.

В.7.4 Инструментальный контроль процесса осушки осуществляют представители подрядчика и организаций, осуществляющих технический надзор. Оперативная информация о текущих значениях технологических параметров на всех этапах проведения работ заносится в оперативный журнал и удостоверяется подписями подрядчика и представителей организаций, осуществляющих технический надзор.

В.7.5 Критерии качества осушки трубопроводов ЛЧ МГ, технологических трубопроводов и оборудования КС, ПРГ, ГРС, ГИС, СОГ, СПХГ, подводных переходов, переходов через железные и автомобильные дороги приведены в таблице В.4.

Таблица В.4 - Критерии качества осушки трубопроводов ЛЧ МГ, технологических трубопроводов и оборудования КС, ПРГ, ГРС, ГИС, СОГ, СПХГ

| Способ осушки | Наименование показателя осушки | Нормативное значение показателя осушки | Средство измерения |

| Продувка сухим воздухом | ТТР | Минус 20 °С | Гигрометр, погрешность ±1 °С |

| Вакууммирование | Вакуумметрическое давление | 1 мбар | Вакуумметр класс 1 |

В.7.6 Методы и точки контроля параметров осушки.

В.7.6.1 Для контроля процесса осушки участков ЛЧ МГ сухим воздухом проводят измерения ТТР в следующих точках контроля:

- камеры запуска-приема ВТУ;

- внутренняя полость свечей линейных кранов на расстоянии не менее 0,5 м от выходного сечения;

- внутренняя полость трубопровода на расстоянии не менее 10 м от открытого сечения.

В.7.6.2 Для контроля процесса осушки технологических трубопроводов и оборудования КС, ПРГ, ГРС, ГИС, СОГ, СПХГ сухим воздухом измерения ТТР выполняют в следующих точках:

- пылеуловитель в месте подключения установки осушки (на расстоянии 0,5 м от фланца смотрового люка);

- донные свечи всасывающего, нагнетательного и пускового контуров, а также контура рециркуляции (на расстоянии 0,5 м от выходного сечения);

- открытые люки-лазы всасывающих трубопроводов на входе в ГПА (на расстоянии 1 м от фланца);

- открытые люки-лазы нагнетательных трубопроводов на выходе из ГПА (на расстоянии 1 м от фланца);

- продувочные свечи секций АВО газа (на расстоянии 0,5 м от выходного сечения);

- продувочные свечи коллекторов топливного, пускового и импульсного газа (на расстоянии 0,5 м от выходного сечения);

- входной и выходной шлейфы КС (на расстоянии не менее 10 м от открытых сечений);

- продувочные свечи технологических трубопроводов ПРГ, ГРС, ГИС, СОГ, СПХГ (на расстоянии 0,5 м от выходного сечения).

В.7.6.3 В процессе вакуумирования давление контролируют в любой удобной точке технологических трубопроводов КС, ПРГ, ГРС, ГИС, СОГ, СПХГ с помощью штатного вакуумметра, входящего в комплект вакуумной установки. Заключительное измерение производят при выключенной вакуумной установке.

В.7.6.4 В процессе заполнения участков газопроводов азотом необходимо контролировать концентрацию кислорода на линии выхода азота из мембранной азотной установки по показаниям штатного анализатора кислорода (входящего в комплект азотной установки) и в точках контроля ТТР.

Приложение Г

Приложение Г

(справочное)

Date: 2015-07-27; view: 633; Нарушение авторских прав