Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Коррозионная стойкость меди и ее сплавов. Маркировка латуней

|

|

Медь - тягучий вязкий металл светло-розового цвета, легко прокатывается в тонкие листы, хорошо проводит теплоту и электрический ток. Плотность меди равна 8,96. Общее содержание меди в земной коре составляет 0,01 %. ПДК в воде составляет 0,001 мг/л.

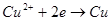

Стандартный электродный потенциал медного электрода для процесса  равен +0,52 В, а для процесса

равен +0,52 В, а для процесса  составляет +0,337 В. Таким образом, термодинамически более вероятным процессом является образование двухвалентных ионов меди. Обычно при коррозии медь переходит в раствор с образованием

составляет +0,337 В. Таким образом, термодинамически более вероятным процессом является образование двухвалентных ионов меди. Обычно при коррозии медь переходит в раствор с образованием  . Стационарный потенциал меди в растворе

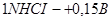

. Стационарный потенциал меди в растворе  составляет +0,05 В, а в растворе

составляет +0,05 В, а в растворе  . Поэтому медь в обычных условиях не вытесняет водород из растворов, т.е. не может корродировать с водородной деполяризацией.

. Поэтому медь в обычных условиях не вытесняет водород из растворов, т.е. не может корродировать с водородной деполяризацией.

В растворах комплексообразователей ( ) или окислителей (

) или окислителей ( ) или даже при продувании через растворы кислорода или воздуха, скорость окисления меди существенно увеличивается (табл.1).

) или даже при продувании через растворы кислорода или воздуха, скорость окисления меди существенно увеличивается (табл.1).

Влияние аэрации кислорода на скорость коррозии меди в кислотах

| Кислота | Концентрация, % | Скорость коррозии, мг/(см2-сут.) | |

| при пропускании водорода | при пропускании кислорода | ||

| Соляная | |||

| Серная | |||

| Лимонная | |||

| Уксусная |

Окислительные кислоты, такие, как азотная и хромовая, даже разбавленные, вызывают коррозию меди и медных сплавов.

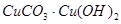

Способность к пассивированию у меди выражена слабо. В атмосферных условиях медь устойчива, на ее поверхности создаются защитные слои типа  . Более 50 % меди используется в электротехнической промышленности, 30-40% - для изготовления сплавов, а остальная часть - для изготовления теплообменников, холодильников, вакуумных аппаратов.

. Более 50 % меди используется в электротехнической промышленности, 30-40% - для изготовления сплавов, а остальная часть - для изготовления теплообменников, холодильников, вакуумных аппаратов.

Медь со многими металлами дает твердые растворы. Поэтому структура медных сплавов в основном однородна. Медь сообщает сплавам термодинамическую устойчивость. Для медных сплавов характерны те же основные условия протекания коррозионного процесса, что и для чистой меди: они достаточно устойчивы в солевых растворах и в разбавленных неокислительных кислотах. Медь может применяться в промышленности в производстве формалина в колоннах дистилляции, если формалиновые смеси не содержат муравьиной кислоты и в аппараты не попадает воздух. В кипящей смеси формальдегида, воды и метилового спирта скорость коррозии меди не превышает 0,05 мм/год. Медь имеет температуру плавления 1083 °С и не является жаростойким материалом. Однако в некоторых конструкциях она эксплуатируется при повышенных температурах.

Легирование меди другими компонентами может существенно изменить скорость газовой коррозии сплава. Наиболее сильно повышается стойкость меди к газовой коррозии при легировании ее бериллием (до 2,5 %), магнием (до 5 %) и алюминием (до 5%) (рис.1). Для работы при высоких температурах до 900 °С применяют алюминиевые (до  ) и бериллиевые бронзы.

) и бериллиевые бронзы.

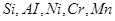

Латуни - это сплавы меди с цинком (до  ). Специальные латуни дополнительно легируются

). Специальные латуни дополнительно легируются  и др.

и др.

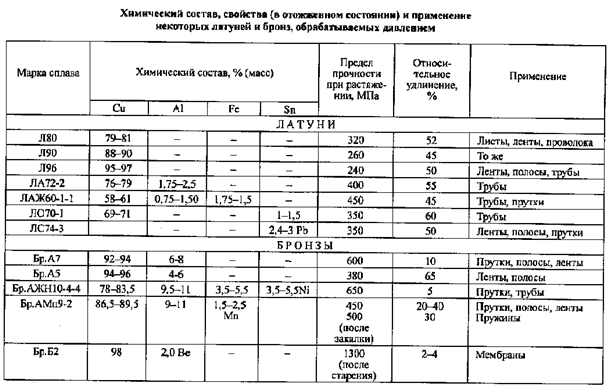

Специальные латуни по коррозионной стойкости не уступают меди. Введение в простую латунь алюминия, марганца или никеля повышает стойкость сплава к атмосферной коррозии, а введение кремния — в морской воде. Механические свойства, химический состав и области применения латуней и бронз даны в табл.2

Рис. 1 Влияние добавок магния, бериллия и алюминия на скорость окисления меди на воздухе при 800° С.

Латуни широко применяются в качестве материала для труб конденсаторов в паросиловых установках, особенно для корабельных конденсаторов, охлаждаемых быстро протекающей морской водой.

Для простых латуней характерен вид коррозии, который называется обесцинкованием. Латунь на отдельных участках поверхности подвергается специфическому разрушению, в результате которого возникает рыхлый слой меди. Вначале в раствор переходят одновременно цинк и медь. Затем ионы меди вторично выделяются из раствора, а образовавшийся осадок меди, выполняя роль добавочного катода, ускоряет электрохимическую коррозию латуни. В результате в раствор переходят ионы цинка, и с течением времени коррозия распространяется так глубоко, что приводит к образованию сквозных повреждений. Если процесса обесцинкования не происходит, то скорость разрушения латуней в морской воде невелика и составляет  .

.

Для уменьшения обесцинкования латуней сплав дополнительно легируют оловом, никелем, алюминием, а чаще всего мышьяком в количестве  .

.

Латуни в условиях эксплуатации склонны к коррозионному растрескиванию. Это явление наблюдается при наличии в атмосфере аммиака или сернистого ангидрида, а также в растворах, содержащих аммиак, комплексные аммиачные или цианистые соли. Дополнительное легирование латуней небольшими добавками кремния (0,5 %) повышает их стойкость к коррозионному растрескиванию. Кремнистые латуни, содержащие не более  при

при  , обладают хорошими механическими и технологическими свойствами.

, обладают хорошими механическими и технологическими свойствами.

Для изготовления теплохимических аппаратов чаще всего применяют латуни марок  с содержанием марганца

с содержанием марганца  и

и  с содержанием олова

с содержанием олова  . Латунь

. Латунь  стойка в морской воде, поэтому ее называют "морской латунью" или "адмиралтейским металлом".

стойка в морской воде, поэтому ее называют "морской латунью" или "адмиралтейским металлом".

Бронзаминазывают сплавы меди с оловом, а также с алюминием, кремнием, марганцем и т.д.

Оловянистые бронзы содержат не более  , чаще -

, чаще -  . Они представляют собой твердые растворы. Оловянистые бронзы имеют хорошую коррозионную устойчивость в разбавленных минеральных неокислительных кислотах, в морской воде, в щелочных растворах (исключая аммиачные). Они имеют хорошие антифрикционные свойства и обладают прекрасными литейными качествами.

. Они представляют собой твердые растворы. Оловянистые бронзы имеют хорошую коррозионную устойчивость в разбавленных минеральных неокислительных кислотах, в морской воде, в щелочных растворах (исключая аммиачные). Они имеют хорошие антифрикционные свойства и обладают прекрасными литейными качествами.

Алюминиевые бронзы содержат до  и имеют однофазную структуру. Эти бронзы стойки в разбавленных растворах кислот, в том числе в соляной, фосфорной, уксусной, лимонной и многих других органических кислотах. Особенно высокой коррозионной стойкостью отличается алюминиевая бронза с содержанием 9,8% А1 и алюминиевая бронза, содержащая дополнительно 4 % железа (Бр.АЖ9-4).

и имеют однофазную структуру. Эти бронзы стойки в разбавленных растворах кислот, в том числе в соляной, фосфорной, уксусной, лимонной и многих других органических кислотах. Особенно высокой коррозионной стойкостью отличается алюминиевая бронза с содержанием 9,8% А1 и алюминиевая бронза, содержащая дополнительно 4 % железа (Бр.АЖ9-4).

Кремнистые бронзы могут содержать до 15 % кремния, но только при содержании кремния до 3-4 % сплав имеет структуру твердого раствора.

В химической промышленности применяются кремнистые бронзы, дополнительно легированные марганцем (Бр.КМцЗ-1) и никелем (Бр.КН1-3). Они используются для изготовления аппаратуры, работающей под давлением, а также для реакторов взрывоопасных веществ, так как такие бронзы не дают искр при ударе.

Date: 2015-07-27; view: 1782; Нарушение авторских прав