Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Ремонт деталей механической части

|

|

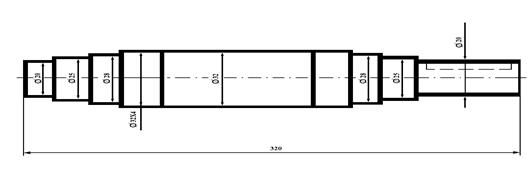

Ремонт вала. Формы валов электрических машин с указанием посадок и шероховатостей показаны на рис.9:

Вал может иметь следующие повреждения: изгиб, трещины, задиры и царапины шеек, общую выработку, конусность и овальность шеек, развал шпоночных канавок, забоины и расклепывание торцов, смятие и износ резьбы на концах вала, потерю напряженности посадки на валу сердечника и в редких случаях поломку вала.

Ремонт валов является ответственной работой и имеет специфические особенности, так как ремонтируемый вал очень сложно отделить от сопряженного с ним сердечника. Допустимая норма на обточку шеек вала составляет 5 - 6% от его диаметра; допустимая конусность 0,0003, овальность 0,002 от диаметра. Валы, имеющие трещины глубиной более 10-15% размера диаметра при длине более 10% длине вала или периметра, подлежат замене. Общее количество вмятин и углублений не должно превышать 10% посадочной поверхности под шкив или муфту и 4% под подшипник.

Ремонт станин и подшипниковых щитов. Основные повреждения станин и подшипниковых щитов: поломка лап крепления станины; повреждение резьбы в отверстиях станины; трещины и коробление подшипниковых щитов; износ посадочной поверхности отверстия щита под посадку подшипника.

Ремонт станины и подшипниковых щитов заключается в заварке трещин, приварке отбитых лап, восстановлении изношенных посадочных мест, разрушенной резьбы в отверстиях и удалении оставшихся оторванных.

Рис.10. Заливка вкладыша центробежным способом

Частота вращения патрона при заливке подшипников баббитом центробежным способом:

| Внутренний диаметр подшипника, мм | Частота вращения патрона, об/мин | Внутренний диаметр подшипника, мм | Частота вращения патрона, об/мин | ||

| Б16, БН | Б83 | Б16, БН | Б83 | ||

Основные требования к установке подшипников скольжения:

рабочие части вкладышей подшипников должны быть пригнаны (шабрением по шейкам в средней их части по дуге от 60 до 120°);

норма поверхности соприкосновения (при проверке на краску) шейки вала и нижнего вкладыша - два пятна на 1 см2 поверхности на дуге 60-90°; наличие плотных поясов по концам шейки вала и верхнего вкладыша - одно пятно на 1см2.

Повреждения и замена подшипников качения. Основным повреждением подшипников качения является износ рабочих поверхностей: обоймы, сепаратора, кольца, шариков или роликов, а также наличие глубоких рисок и царапин, следов коррозии, появления цветов побежалости. Ремонт подшипников качения в ЭлРЦ не производят, а заменяют новыми. У электромашин средней мощности срок службы подшипников качения составляет 2 - 5 лет в зависимости от размера двигателя и режима его работы. Допустимые радиальные зазоры в подшипниках качения электрических машин:

Основные требования к установке подшипников качения:

внутренние кольца подшипников должны быть насажены на вал плотно;

наружные кольца подшипников должны быть вставлены в расточки подшипниковых щитов свободно с зазором 0,05 - 0,1 мм по диаметру;

| Внутренний диаметр подшипника, мм | Осевая игра в однорядных шарикоподшипниках, мм, для серии | Радиальный зазор, мм | |||

| в новых однорядных шарикопод-шипниках | в новых роликопод-шипниках | Наибольший допустимый при износе подшипников | |||

| 20 - 30 30 - 50 50 - 80 80 - 100 100 - 120 | ---- 0,12 - 0,22 0,14 - 0,32 0,25 - 0,43 0,25 - 0,46 | ---- 0,13 - 0,23 0,17 - 0,38 0,29 - 0,50 0,32 - 0,56 | 0,01 - 0,02 0,01 - 0,02 0,01 - 0,02 0,02 - 0,03 0,02 - 0,04 | 0,02 - 0,05 0,02 - 0,06 0,02 - 0,06 0,04 - 0,08 0.05 - 0.09 | 0,1 0,2 0,2 0,3 0,3 |

осевой зазор (величина осевого перемещения одной обоймы относительно другой) не должен превышать 0,3 мм.

Ремонт уплотнений. Попадание смазки из подшипников внутрь электрических машин происходит из-за конструктивных недостатков, неправильного монтажа уплотнений и неправильного применения смазки. Кольцо с зубчиками, насаженное на вал дополнительно к обычному сальниковому уплотнению, не допускает попадания смазки внутрь машины. Для установки такого кольца необходимо укоротить вкладыш подшипника кольцевой смазки.

Для устранения сильной утечки смазки внутрь машины на вал насаживают маслоотражательное кольцо с наклонными отражателями для отбрасывания масла в подшипник. При сильной осевой вентиляции следует устанавливать дополнительные уплотнения лабиринтного типа. Ремонт уплотняющих устройств заключается в замене шпилек с поврежденной резьбой, сверлении и нарезке резьбы в новых отверстиях уплотняющих колец.

Балансировка роторов. Для обеспечения работы электрической машины вибраций после ремонта ротор в сборе со всеми вращающимися частями (вентилятором, кольцами муфтой, шкивом и т.п.) подвергают балансировке.

Различают статическую и динамическую балансировку. Первую рекомендуют для машин с частотой вращения до 1000 об/мин и коротким ротором, вторую дополнительно к первой - для машин с частотой вращения более 1000 об/мин и для специальных машин с удлиненным ротором. Статическую балансировку производят на двух призматических линейках, точно выверенных по горизонтали. Хорошо сбалансированный ротор остается неподвижным, находясь в любом положении относительно своей горизонтальной оси. Балансировку ротора проверяют для 6 - 8 положений ротора, поворачивая его вокруг оси на угол 45-60°. Балансировочные грузы закрепляют сваркой или винтами. Свинцовые грузы забивают в специальные канавки, имеющие форму ласточкина хвоста.

При динамической балансировке место расположения определяют по величине биения (вибрации) при вращении ротора.

Динамическую балансировку производят на специальном балансировочном станке. Установленный для проверки вращающийся ротор при неуравновешенности начинает вместе с подшипниками вибрировать.

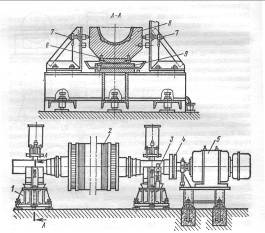

Рис.11. Станок для динамической балансировки роторов:

1 - стойка; 2 - балансируемый ротор; 3 - индикатор стрелочный; 4 - муфта; 5 - привод

Чтобы определить место неуравновешенности, один из подшипников закрепляют неподвижно, тогда второй при вращении продолжает вибрировать. К ротору подводят острие цветного карандаша или оставляют на нем метку. При вращении ротора в обратном направлении стой же скоростью тем же способом наносят вторую метку. По среднему положению между двумя полученными метками определяют место наибольшей неуравновешенности ротора.

В диаметрально противоположной по отношению к месту наибольшей неуравновешенности точке закрепляют балансировочный груз или высверливают отверстие в точке наибольшей неуравновешенности. После этого аналогичным способом определяют неуравновешенность второй стороны ротора.

Сбалансированную машину устанавливают на гладкую горизонтальную плиту. При удовлетворительной балансировке машина, работающая с номинальной частотой вращения, не должна иметь качаний и перемещений по плите. Проверку производят на холостом ходу в режиме двигателя.

Ремонт обмоток. Перед ремонтом обмоток необходимо точно определить характер неисправности. Часто направляются в ремонт исправные электродвигатели, ненормально работающие в результате повреждения питающей сети, приводного механизма или неправильной маркировки выводов.

Date: 2015-07-27; view: 851; Нарушение авторских прав