Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Основные стадии производства бутиленов

|

|

Технологический процесс дегидрирования бутана в бутилен составляет три стадии:

1. очистка исходной бутановой фракции;

2. дегидрирование бутана с регенерацией катализатора;

3. выделение бутан – бутеновой фракции из продуктов реакции;

4. разделение бутан – бутеновой фракции с получением бутилена [3].

Очистка исходной бутановой фракции.

Сжиженная бутановая фракция (бутан-сырец) поступает на заводы СК в цистернах или по трубопроводу и хранится в цистернах вместимостью по 600 м3.

Массовый состав (в %) исходной бутановой фракции приведен ниже:

| Бутан, не менее | 97,5 |

| Углеводороды С2, С3, изобутан, не более | 2,0 |

| Углеводороды Cs и выше, не более | 0,5 |

| Серосодержащие соединения, не более | 0,005 |

| Влага | отсутствует |

Изобутан, содержащийся в бутане-сырце, при дегидрировании превращается в изобутилен, который на второй стадии дегидрирования при крекинге увеличивает отложение кокса на катализаторе, что снижает выход бутадиена. Углеводороды С5, и выше также вызывают коксообразование и снижают активность катализатора.

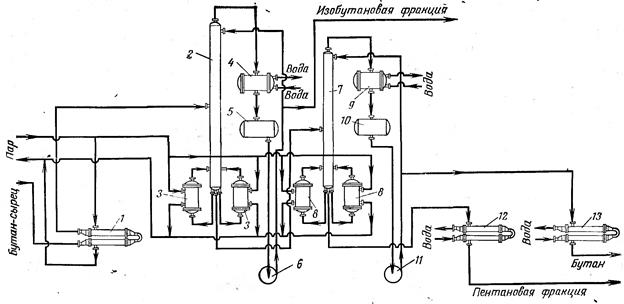

На рис. 2.4 приведена схема предварительной очистки бутановой фракции от изобутана и пентанов.

Рисунок 2.4 Схема предварительной очистка исходной бутановой фракции:

1 – теплообменник; 2,7 – ректификационные колонны; 3,8 – кипятильники; 4,9 – конденсаторы; 5,10 – сборники; 6,11 – насосы; 12,13 – холодильники.

Исходный бутан-сырец подается через подогреватель 1 в ректификационную колонну 2, обогрев которой производится глухим паром в выносных кипятильниках 3. Пары изобутановой фракции выводятся из верхней части колонны 2 и сжижаются в конденсаторе 4 охлаждаемом водой. Конденсат поступает в сборник 5. Насосом 6 часть конденсата возвращается в колонну 2 в виде флегмы, остальная часть направляется на склад для последующего использования изобутана.

Кубовая жидкость колонны 2 поступает самотеком (за счет разности давлений) в среднюю часть ректификационной колонны 7, обогреваемой выносными кипятильниками 8.

Из верхней части колонны 7 пары бутана подаются в конденсатор 9, охлаждаемый водой. Конденсат поступает в сборник 10, откуда насосом // часть конденсата возвращается в виде флегмы в колонну 7, а остаток поступает в холодильник 13 и направляется на дегидрирование или на склад бутана-ректификата. Кубовая жидкость из колонны 7 (пентановая фракция) за счет разности давлений через холодильник 12, охлаждаемый водой, направляется на склад.

Кипятильники 3 и 8 к колоннам 2 и 7-обогреваются глухим паром.

По своему массовому составу (в %) бутан-ректификат высшей марки должен отвечать следующим требованиям:

| пропан, не более | 0,1 |

| изобутан, не более | 0,9 |

| сумма бутиленов, не более | 0,5 |

| бутан, не менее | 98,6 |

| сумма углеводородов C5 и выше не более | 0,4 |

| Сера (сероводород+меркаптаны), не более | 0,005 |

| Свободная влага | Отсутствие |

| Щелочь | Отсутствие |

Date: 2015-07-27; view: 1265; Нарушение авторских прав