Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Оценка возможности образования горючей среды при выходе веществ наружу из технологического оборудования

|

|

При нормальном режиме функционирования

Горючая среда в производственном помещении или на открытой площадке может образоваться только при выходе горючих веществ наружу. Такие условия появляются даже при нормальной работе технологического оборудования нефтеперерабатывающего комплекса.

Резервуары на с дыхательными устройствами (и другие емкостные сооружения и аппараты для приема и хранения ЛВЖ и ГЖ, мерники, дозаторы и т. п.) - представляют собой закрытые емкости, внутренний объем которых сообщается с атмосферой с помощью дыхательных устройств (дыхательных труб, клапанов и т.п.). Дыхательные устройства применяют т.к. работа резервуара по нитям технологии требует изменения уровня жидкости.

Выход горючих паров из этих аппаратов происходит при больших и малых дыханиях, которые на практике могут осуществляться одновременно или в разное время.

Под большим дыханием понимается вытеснение паров наружу или подсос воздуха внутрь аппаратов при изменении в нем уровня жидкости (при наполнении и опорожнении).

Под малым дыханием понимается вытеснение паров наружу пли подсос воздуха внутрь аппарата при изменении температуры в его газовом пространстве (при неизменном уровне жидкости).

Вытеснение паров наружу может привести к образованию горючей паровоздушной смеси около дыхательных устройств, если рабочая температура жидкости в аппарате больше или равна нижнему температурному пределу воспламенения ТНПВ паров жидкости. Условие опасности в этом случае примет вид

Т≥ТНПВ

Поступление (подсос) воздуха в аппарат при его дыхании может привести к разбавлению богатой смеси до горючей концентрации.

По мощности одноразового выброса и образующимся при этом наружным пожаровзрывоопасным зонам более опасными являются большие дыхания.

Пожарная опасность на эстакадах для слива и налива нефтепродуктов обусловлена возможностью образования горючих паровоздушных смесей как внутри технологического оборудования (в вагонах-цистернах, сливных коллекторах, промежуточных резервуарах и т. п.), так и на прилегающей территории. Опасность среды внутри технологического оборудования определяется рабочей температурой жидкости.

Образование горючей концентрации на прилегающей территории связано с вытеснением паровоздушной смеси наружу из сливных коллекторов через дыхательные свечи при сливе и из внутреннего объема цистерн при наливе. Эта опасность зависит от количества вытесняемых паров и метеорологических условий (главным образом от наличия или отсутствия ветра), а количество вытесняемых паров, в свою очередь, зависит от свойств сливаемого (наливаемого) продукта, его рабочей температуры, способа слива- налива и конструкции используемых сливоналивных устройств.

Верхний слив-налив по сравнению с нижним обладает повышенной пожарной опасностью вследствие неполного опорожнения цистерн при сливе и увеличенного выхода паров нефтепродуктов через открытые люки при наливе, когда образуется открытая падающая струя продукта, приводящая к разбрызгиванию жидкости и резкому увеличению скорости ее испарения.

Когда закрытые сливо-наливные устройства применяются для ЛВЖ с ТВСП не выше 61°С вероятность образования горючей концентрации повышается. У этих жидкостей ТВСП лежит в интервале изменения рабочей температуры сливаемой (наливаемой) жидкости или близко от него. Поэтому горючая концентрация. Эта опасность, например для нефтей и бензинов, увеличивается в холодное время года. В теплое время паровоздушная концентрация в оборудовании с этими жидкостями находится за верхним концентрационным пределом воспламенения и, следовательно, смесь в аппаратах в результате переобогащения негорючая, если в дышащем оборудовании нет условий для поступления воздуха извне. Однако в этих условиях вытесняемая через горловины цистерн (при наливе) и вантузы (при сливе) паровоздушная смесь несет опасность образования горючей концентрации на территории железнодорожных эстакад.

Вероятность образования горючей концентрации внутри технологического оборудования при сливе (наливе) керосинов и реактивных топлив, наоборот, повышается в теплое время года, когда температурные пределы их воспламенения с учетом коэффициента запаса перекрывают интервал рабочих температур. По этой же причине опасность загазовывания территории эстакад возникает только в теплое время года.

При сливе (наливе) дизельных топлив, если их рабочая температура мало отличается от температуры окружающей среды, опасность образования горючей концентрации внутри и снаружи технологического оборудования отсутствует (по температуре вспышки они приближаются к ГЖ или являются ими).

Герметичные аппараты, (двигатели, трубопроводы) работающие под избыточным давлением, также могут быть источником выделения горючих паров и газов, так как они имеют различные разъемные и неразъемные соединения, уплотнения валом, плунжеров и т.п., через которые даже при их исправном состоянии могут происходить небольшие утечки горючих веществ. Однако эти утечки происходят хотя и непрерывно, но чаще всего не вызывают реальной пожарной опасности, так как горючие газы и пары выходят в виде отдельных небольших струек, рассредоточенных по поверхности аппаратов или трубопроводов, и при наличии величину таких утечек учитывают при проектировании общеобменной приточно-вытяжной вентиляции.

Как правило, на величину выходящих веществ в производственное помещение оказывает влияние и конструктивное исполнение технологического оборудования и если оно выполнено не на достаточно высоком уровне пары ЛВЖ будут поступать в производственное помещение и при нормальном режиме работы. В случае недостаточно хорошей работы местных отсосов будут образовываться местные взрывоопасные зоны.

При повреждении производственного оборудования

Большую техногенную опасность представляют аварии и аварийные ситуации, при которых горючие вещества (жидкости, газы) выходят в производственное помещение или на открытую площадку, растекаются и рассеиваются по окрестности, образуя пожаровзрывоопасные зоны за пределами технологического оборудования.

Последствия повреждения или аварии будут зависеть от:

- размеров аварии;

- пожароопасных свойств веществ, выходящих наружу;

--давления и температуры в аппарате.

Основой для предупреждения повреждения технологического оборудования является его механическая прочность, под которой понимают способность материала воспринимать усилия рабочих нагрузок, не разрушаясь и не образуя пластических деформаций сверх предельно установленных величин.

Прочность технологического оборудования обеспечивается выбором материала, из которого оно изготовлено, и толщиной его стенки. При этом исходят из наиболее неблагоприятных условий работы оборудования. И тем не менее на практике в технологических процессах производства нередки случаи повреждения аппаратов и трубопроводов и связанных с ними взрывов и пожаров.

Это обстоятельство, с одной стороны, может быть связано с появлением в технологическом процессе причин, при которых действительные (фактические) нагрузки могут превысить допустимые расчетные нагрузки. С другой стороны, это может быть связано с наличием в материале стенок внутренних скрытых дефектов (микро-трещин, раковин и т. п.), а также с износом или снижением прочностных характеристик материала стенок под воздействием внешней и внутренней среды. Это приведет к тому, что даже допустимые нагрузки на стенки аппарата могут привести к их повреждению.

Поэтому в связи со сложным воздействием различных факторов на материал стенок аппаратов причины повреждения технологического оборудования делят на три группы:

- повреждения, вызванные механическими воздействиями;

- температурными воздействиями;

- химическими воздействиями.

Механические воздействия.

Различают три вида механических воздействий на материал стенок аппаратов и трубопроводов:

- образование повышенного или пониженного давления,

- воздействие динамических нагрузок

- эрозионный износ.

Образование повышенного или пониженного давления. Изменение давления может быть вызвано нарушением материального и теплового балансов, процессов конденсации, попаданием легкокипящих жидкостей в объем высоконагретых аппаратов, а также нарушением протекания экзотермических химических процессов.

Нарушение материального баланса в общем случае может привести к образованию опасного перепада между внутренним и наружным (атмосферным) давлением, т.е. к повышению или понижению давления, когда по каким-либо причинам перестает соблюдаться равенство между суммой приходящих в аппарат веществ ∑Gпр и суммой уходящих из аппарата веществ ∑Gух, т.е. ∑Gпр ≠ ∑Gух.

Это может произойти в результате несоответствия между подачей веществ в аппарат и их расходом, соединения аппаратов с разным рабочим давлением, а также увеличения сопротивления в трубопроводных линиях.

Наиболее характерной причиной повреждения резервуаров со стационарной крышей может быть образование повышенного давления или вакуума (механическое воздействие) при нарушении режима работы дыхательных устройств, главным образом зимой, вследствие примерзания тарелок дыхательных клапанов или оледенения кассет огнепреградителя. Снижение пропускной способности дыхательных клапанов при интенсивном наполнении может вызвать резкое увеличение давления и, как следствие, - полное разрушение резервуара. Чаще все же происходят локальные повреждения резервуаров, например, надрыв крыши в стыке ее со стенками (при росте давления) или смятие верхних поясов резервуара выше уровня жидкости (при вакууме).

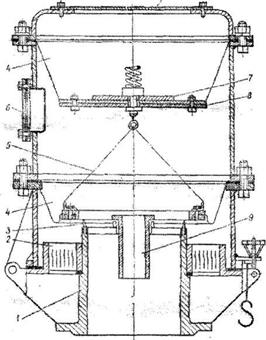

Для предупреждения этой опасности используются непримерзающие дыхательные клапаны (рис.), которые обеспечивают непримерзаемость тарелок. Однако опасность оледенения огнепреградителя остается. Она вызывается конденсацией паров воды, содержащихся в вытесняемой при «выдохе» из резервуара паровоздушной смеси. Конденсат интенсивнее всего образуется при контакте с наиболее охлажденными металлическими элементами поверхности дыхательной арматуры и, в частности, с кассетой огнепреградителя, которая оказывается вынесенной с помощью дыхательных патрубков сравнительно далеко от объема резервуара.

Образующийся при отрицательных температурах наружного воздуха водяной конденсат постепенно намерзает, вызывая уменьшение проходного сечения огнепреградителя. Поэтому в этих условиях (особенно в районах Крайнего Севера) нужна такая дыхательная арматура резервуаров, в которой предупреждалась бы возможность охлаждения огнепреградителей до отрицательных температур. Это может быть достигнуто их утеплением, специальным обогревом, размещением в объеме резервуара с положительной температурой хранимого продукта и т. п.

|

Рис. Непримерзающий дыхательный клапан НДКМ:

1 - присоединительный патрубок; 2 - огнепреградительная кассета; 3 - седло; 4 - мембрана; 5 - подвеска (цепочка); 6 - люк для обслуживания;

7 – сменные диски; 8 -диски; 9- импульсная трубка

Несоответствие между подачей веществ в аппарат и их расходом возникает в результате изменения расхода веществ при завышенной или заниженной подаче насосов и компрессоров.

Частным случаем несоответствия подачи и расхода является переполнение емкостных аппаратов периодического действия (резервуаров, смесителей, газгольдеров и т. п.). Если в этих аппаратах ∑Gпр ≠ 0, ∑Gух ≠0, что означает проведение операции наполнения без отвода веществ, то при достижении предельного уровня и несвоевременного отключения насосов или компрессоров возникает опасность переполнения и повреждения этих аппаратов.

Воздействие динамических нагрузок.

Динамические нагрузки могут вызвать в материале стенок аппаратов напряжения, превышающие до 10—15 раз те, которые образуются при тех же статических нагрузках.

Динамические нагрузки могут появиться при резком (импульсном) изменении давления, появлении гидравлических ударов, вибрации и внешних механических ударов.

Резкое изменение давления чаще всего наблюдается в периоды неустановившегося режима работы технологического оборудования: при пуске и остановке, при значительном нарушении температурного режима и давления.

Особую опасность представляет пульсирующее изменение давления: несколько раз повторяющееся резкое увеличение последующим уменьшением давления.

Гидравлические удары возникают в результате резкого торможения движущегося потока жидкости или газа в трубопроводных линиях чаще всего при быстром закрывании или открывании вентилей, кранов и другой запорной арматуры, при внезапном изменении направления движения потока. Вследствие этого в линиях резко повышается или понижается давление в виде динамически нарастающих нагрузок, которые могут вызвать в стенках аппарата появление опасных внутренних напряжений. Внутренние напряжения тем больше, чем быстрее перекрывается задвижкой поток, больше длины трубопровода и выше плотность массы движущегося потока (вещества).

Гидравлические удары могут возникать в газовых линиях, когда в качестве насосов используются компрессоры, а также в самих компрессорах, если в их цилиндры по какой-либо причине попадают жидкости. А так как жидкости практически несжимаемы, то на цикле сжатия в компрессоре может развиваться опасное давление, которое чаще всего приводит к повреждению компрессора.

Вибрация технологического оборудования возникает в результате повторяющихся с определенной частотой изменений внутреннего давления или при воздействии внешних возмущающих сил и представляет собой определенной частоты и амплитуды механические колебания технологического оборудования или отдельных его элементов.

Вибрация чаще всего приводит к появлению локальных повреждений во фланцевых соединениях, сварных швах. Если же кроме вибрации аппарат испытывает другие воздействия (например, избыточное давление), то может произойти и полное разрушение аппарата.

Источником вибрации могут быть приводы электродвигателей, различных машин и агрегатов, сами машины и агрегаты с подвижными элементами и узлами (насосы, компрессоры, отбойные молоты, прессы, аппараты с перемешивающими устройствами и т. п.) или потоки движущихся жидкостей и газов, оказывающих в процессе движения динамическое воздействие на стенки аппаратов и трубопроводов инерционных, гравитационных и других массовых сил.

Опасность вибраций резко повышается, если частота собственных колебаний аппарата или трубопровода будет совпадать с частотой колебаний возмущающей внешний или внутренней силы (когда наблюдается так называемое явление резонанса).

На практике качественно оценить наличие вибрации можно по колебанию аппаратов и трубопроводов визуально или прикосновением руки, по наличию разрушенной теплоизоляции, образовавшимся проемам в стенах в местах проходов технологических коммуникаций, по нарушению мест крепления аппаратов и трубопроводов и т. п. Количественно вибрацию оценивают с помощью специальных приборов –вибрографов.

Внешние механические удары могут быть вызваны технической неисправностью и нарушением работы внутрицехового транспорта (мостовых кранов, талей, подъемников, колесного транспорта, и т. п.), применением в периоды ремонта инструментов ударного действия и т. п.

Эрозионный износ.

Механический износ материала стенок аппарата или трубопровода под действием, движущейся среды называется эрозией. Эрозия происходит при обтекании стенок потоком твердых, жидких или газообразных веществ, а также при действии электрических разрядов. Частицы вещества, ударяясь о материал стенки, разрушают ее поверхностный слой, толщина стенки постоянно уменьшается равномерно или в виде локальных мест разрушения (кратеров, каверн и т. п.).

В результате такого износа могут возникнуть опасные внутренние напряжения в стенках аппаратов и трубопроводов даже при нормальных рабочих нагрузках, т. е. без отклонения от нормального режима технологии.

Эрозионный износ усиливается при увеличении плотности вещества движущегося потока, скорости движения ударяющихся о стенку частиц, шероховатости поверхности стенки и т. п. Особенно интенсивно эрозия протекает при наличии в движущемся потоке жидкости или газа взвешенных твердых частиц. В связи с этим эрозионному износу больше подвержены стенки аппаратов и трубопроводов в местах изменения направления движения потока (места ввода, повороты трубопроводов).

Температурные воздействия.

При воздействии температуры на материал стенок аппаратов и трубопроводов возникает опасность их повреждения в результате появления температурных напряжений и изменения механических свойств металлов (действие высоких и низких температур).

Температурные напряжения в металле возникают при изменении температуры стенок аппаратов и трубопроводов под воздействием внутреннего или внешнего тепла как следствие изменения линейных размеров отдельных элементов, узлов или конструкции (аппарата или трубопровода) в целом. Температурные напряжения могут возникать только тогда, когда конструкция аппарата или трубопровода препятствует свободному изменению ее линейным размерам.

Действие низкой температуры на производственное оборудование может быть связано с размещением и работой технологического оборудования на открытых площадках в зимнее время года в районе Крайнего севера.

При неправильном выборе материала или его переохлаждении низкие температуры могут вызвать изменение механических свойств и, в частности, Снижение ударной вязкости металлов. Особенно заметно ударная вязкость снижается у обычных углеродистых (конструкционных) сталей, которые при низких температурах становятся хрупкими. Склонность сталей переходить в хрупкое состояние в целом определяется их химическим составом, структурой, методом обработки и т. п. Однако наибольшее влияние на ударную вязкость сталей оказывает содержание углерода: с увеличением углерода склонность к хрупкому разрушению, например у конструкционных сталей, увеличивается.

Потеря ударной вязкости при действии других сопутствующих факторов (вибрации, гидравлических ударов и т. п.) приводит сначала, как правило, к образованию трещин в стенках аппаратов. При этом возникает реальная угроза полного их разрушения даже под действием нормальных рабочих нагрузок при отсутствии каких-либо признаков нарушения технологического режима работы аппаратов.

Химические воздействия.

В результате химического воздействия агрессивных веществ и материалов, обращающихся в технологическом процессе, а также внешней среды на стенки аппаратов происходит постепенное уменьшение их толщины или снижение механических свойств металла. При этом исчерпывается предел прочности металла, когда стенки аппарата уже не могут противостоять даже нормальным рабочим нагрузкам и происходит их повреждение. Разрушение металла под воздействием соприкасающейся с ним среды называется коррозией.

Различают три вида коррозии: прямое химическое воздействие - химическая коррозия, воздействие в результате электрохимических реакций - электрохимическая коррозия и воздействие на металл микроорганизмов - биохимическая коррозия.

Химическая коррозия протекает в среде жидких диэлектриков (неэлектролитов) или газов (газовая коррозия), нагретых до высоких температур, при отсутствии влаги на поверхности металла. Чаще этот процесс идет в виде окислительно-восстановительных химических реакций. К жидким неэлектролитам можно отнести многие органические (бензол, бензин, керосин, мазут и т. п.) жидкости, которые не обладают электропроводимостью и, следовательно, исключают условия для протекания электрохимических реакций.

Большой практический интерес представляет серная и сероводородная коррозия металлов в среде углеводородных жидкостей - нефти и нефтепродуктах. Коррозионно активными компонентами в них являются сера и сернистые соединения, такие, как сероводород, сероуглерод, меркаптаны, тиофены и др. Нефти различных отечественных месторождений содержат этих соединений в пересчете на чистую серу от 0,01 до 5 %. В продуктах нефтепереработки содержание серы увеличивается. При этом, чем тяжелее фракция перегонки в ряду бензин - керосин - мазут, тем выше процентное содержание серы. В связи с этим мазут является более агрессивным для материала стенок аппаратов и трубопроводов, чем исходная нефть.

Серная коррозия идет при взаимодействии железа с серой с образованием сернистых соединений железа (сульфидов). Элементарная сера реагирует не только с железом, но и с медью и даже с серебром, образуя при этом сульфиды этих металлов.

Сероводород также образует сульфиды с железом, свинцом и его сплавами, медью и ее сплавами. Повышение температуры вызывает увеличение скорости коррозии в сернистой нефти. Процесс в значительной мере активизируется при появлении в углеводородных жидкостях даже небольшого количества воды, которая, наряду с химической коррозией, вызывает параллельное протекание электрохимических процессов.

Сернистые соединения различных металлов (сульфиды), как и оксиды железа, образующиеся при кислородной коррозии, не обладают механической прочностью, и их образование связано с уменьшением толщины стенок аппаратов и возникновением опасности повреждения технологического оборудования при нормальных рабочих нагрузках.

Водородная коррозия по своему механизму является межкристаллитной, так как связана со способностью водорода при повышенной температуре и давлении к диффузии в структуру металлов по границам структурных зерен. Процесс проникновения водорода в структуру металла вызывает так называемую водородную хрупкость, которая характеризуется резким снижением прочности металла. Водородная хрупкость вызывается, с одной стороны, реакциями обезуглероживания стали за счет восстановления цементита водородом с образованием железа, а с другой — образованием по границам зерен металла паров воды и метана, которые создают в толще металла значительное давление. Это давление и уменьшение объема металла (удельный объём железа меньше удельного объема цементита) вызывают появление многочисленных микротрещин, которые и снижают механическую прочность металла.

Date: 2015-08-15; view: 2033; Нарушение авторских прав