Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Теоретичні відомості. Термічна обробка - це технологічний процес теплової обробки металів і сплавів, у результаті якого змінюються їх будова та властивості

|

|

Термічна обробка - це технологічний процес теплової обробки металів і сплавів, у результаті якого змінюються їх будова та властивості. За допомогою термічної обробки можна отримати як підвищені твердість і міцність, так і високі пластичність і в’язкість. Термічній обробці можуть піддаватись усі без винятку метали та сплави. Значна роль у розвитку термообробки належить Д.К. Чернову, який вперше встановив, що властивості сталі залежать від її структури, яка визначається температурою нагрівання та швидкістю охолодження.

Основні фактори, що визначають режим термічної обробки, – температура нагрівання, тривалість витримки та швидкість охолодження.

Як приклад розглянемо перетворення, що відбуваються в евтектоїдній сталі при її нагріванні й охолоджуванні з різною швидкістю. Нагрівання сталі вище точки S призведе до утворення з перліту структури аустеніту. Відомо, що при повільному охолодженні сталі після її нагрівання вище критичної точки А1 (727 ºС) відбувається розпад аустеніту на ферито-цементитну суміш, що називається перлітом. Це перетворення складається з двох процесів, які відбуваються одночасно: переходу Feγ уFeα і утворення карбіду заліза Fe3C (цементит).

Перший процес (алотропне перетворення заліза) бездифузійний і тому протікає миттєво.

Другий процес (утворення цементиту) дифузійний, пов’язаний з виходом атомів вуглецю з твердого розчину. Отже, для його завершення необхідно витратити певний час. Тому при швидкому охолодженні в точці перлітних перетворень частинки цементиту не встигають сформуватись і ця точка переміщується в бік більш низьких температур. При цьому чим швидше охолоджується сталь, тим при нижчій температурі закінчується процес розпаду аустеніту на ферито-цементитну суміш (таблиця 6.1).

Таблиця 6.1 – Температурна поведінка розпаду аустеніту

| Швидкість охолоджування, ºС/с | Температура закінчення розпаду, °С | Ступінь переохолодження аустеніту, °С |

| 1/60 |

Ферито - цементитні суміші, утворені при різних швидкостях охолоджування, відрізняються розмірами зерна, тобто ступенем дисперсності, а отже, своїми механічними властивостями.

Ферито - цементитні суміші, утворені при швидкостях охолоджування до 50 ºС/ с, називаються перлітом. Його твердість – НВ2000 МПа.

Ферито - цементитні суміші, утворені при швидкостях охолоджування 50-100 ºС/ с, мають дрібне зерно і називаються сорбітом. Твердість сорбіту – HB5500 МПа.

Ферито - цементитні суміші, утворені при швидкостях охолоджування 100-150 ºС/ с, мають дуже дрібне зерно і називаються трооститом. Твердість трооститу – HB3500 МПа.

При швидкості охолоджування вище 150 ºС/с аустеніт не буде

розпадатись на ферито – цементитну суміш. Він охолоджується до температури приблизно 240 ºС, а потім перетворюються в мартенсит, який є перенасиченим твердим розчином впровадження вуглецю в Feα .

Присутність вуглецю в α-залізі, де йому бракує місця в кристалічній решітці (ОЦК), призводить до різкої зміни її розмірів і форми, до викривлень. Тому мартенсит має підвищену твердість (НВ6000 МПа) та крихкість. Він є нестійкою структурою і при нагріванні розпадається на ферито - цементитну суміш, яка є трооститом і послідовно переходить при подальшому нагріванні у сорбіт і перліт.

Описані перетворення використовують на практиці, отримуючи шляхом нагрівання та охолодження з різною швидкістю потрібні структуру та властивості сталі. Так, нагріваючи евтектоїдну сталь до стану аустеніту та повільно охолоджуючи її, отримують найбільш м’яку структуру (перліт). Це можуть бути такі операції термообробки, як відпалювання та нормалізація.

Охолоджуючи нагріту до стану аустеніту евтектоїдну сталь зі швидкістю більше 150 ºС/ с, отримують структуру мартенситу. Ця операція термообробки називається гартуванням. Проте після неї сталь використовувати неможливо – вона занадто крихка і має низьку міцність. Нагріванням цієї сталі до певних температур (не вище критичної) її необхідно привести до більш стійкого стану. Ця операція термообробки називається відпусканням. Таким чином, мета відпускання – отримати бажану структуру (троостит, сорбіт, перліт) та відповідно необхідні властивості сталі. При цьому знижуються її внутрішні напруги.

У процесі швидкого охолоджування сталі може також утворюватись структура, яка є незначно перенасиченим твердим розчином впровадження вуглецю в Feα у суміші з карбідами заліза і називається бейнітом. Таким чином, бейніт – проміжна структура між трооститом і мартенситом, що має високу твердість (НВ5000 МПа).

Перетворення в нагрітій до стану аустеніту сталі можна вивчити, переохолоджуючи її до різних температур і витримуючи при них. Результатом таких експериментальних досліджень є побудовані так звані діаграми ізотермічного перетворення переохолодженого аустеніту, які встановлюють стійкість, тобто тривалість існування переохолодженого, аустеніту залежно від температури. За цією діаграмою можна точно визначити, скільки часу переохолоджений до даної температури аустеніт залишається нерозпадним, через який час розпадається та яка структура є продуктом цього розпаду. Та якщо діаграма залізо - цементит є єдиною для всіх сплавів, то діаграма ізотермічного перетворення переохолодженого аустеніту будується для кожної марки сталі. Для теорії та практики термічної обробки необхідні дві діаграми. Якщо за допомогою діаграми стану Fe - Fe3C встановлюють температуру нагрівання сталі при відпалюванні, нормалізації, загартуванні, то діаграма ізотермічного перетворення переохолодженого аустеніту дає можливість вибрати швидкість охолодження для отримання необхідної структури та властивостей сталі. Це легко визначити, накладаючи на діаграму криві охолодження сталі.

Отже, основними операціями термообробки сталі є відпалювання, нормалізація, загартування та відпускання.

Відпалюванням (відпалом) називається операція термообробки, що полягає в нагріванні сталі до певної температури, витримці при цій температурі та повільному охолоджуванні разом з піччю. Відпалювання здійснюють для зниження твердості, збільшення пластичності та в’язкості і покращення оброблюваності сталі. На практиці, як правило, застосовуються такі види відпалювання.

Відпал 1-го роду без фазових перетворень застосовується для мономорфних та поліморфних металів і сплавів. Відрізняють такі, різновиди відпалу 1 роду: гомогенізуючий, рекристалізаційний та для зняття напружень.

Гомогенізуюче (дифузійне) відпалювання дає можливість усунути дендритну ліквацію у виливках і зливках сплавів кольорових металів і високолегованих сталей. Із зростанням температури збільшується також швидкість дифузії. Тому це відпалювання виконують за високих температур – нагрівають до 1000-1200 ºС, витримують 8-15 годин при цій температурі, потім повільно охолоджують до температури 500-600 ºС після цього, охолодження відбувається з будь-якою швидкістю.

Рекристалізаційний відпал найчастіше застосовується для холоднодеформованих металів і сплавів, щоб зняти наклеп. Ця обробка може бути проміжною та остаточною. У результаті рекристалізації утворюються нові зерна з меншою концентрацією дефектів будови, знімаються внутрішні напруження, знижуються міцності та підвищуються пластичні властивості металів і сплавів. Температура відпалювання для вуглецевих сталей – 680-700 °С, для легованих – 700 - 730 ºС. Тривалість витримки залежить від товщини перерізу виробу, що оброблюється.

Відпал для зняття напружень дає можливість усунути внутрішні (залишкові) напруження, внесені до металу попередньою обробкою. Це відпалювання найчастіше здійснюється за температур 400-680 ºС, тривалість витримки – з розрахунку 2,5 хв. на 1 мм товщини перерізу деталі.

Відпал 2-го роду (з фазовою перекристалізацією) виконується для отримання рівноважної структури металів і сплавів, що зазнають при тепловому впливанні фазових перетворень. Таке відпалювання зменшує концентрацію дефектів решітки, знижує внутрішні напруження, подрібнює зерно, виправляє структуру, створену попередньою обробкою. У результаті підвищується пластичність і знижуються міцність і твердість металу.

Нормалізація, як різновид повного відпалу застосовується все ширше завдяки значному скороченню часу на термообробку, оскільки охолоджування відбувається на повітрі. Вона застосовується як заключна операція для низьковуглецевих і легованих сталей. Для заевтектоїдних сталей нормалізація є допоміжною операцією перед гартуванням.

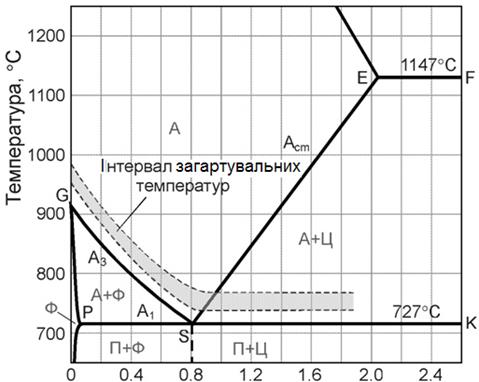

Загартування здійснюється для підвищення твердості, зносостійкості та межі пружності. При гартуванні сталь нагрівають вище критичних точок, витримують, а потім швидко охолоджують. Залежно від швидкості охолодження відрізняють різке загартування на мартенси т і помірне – на троостит. Для загартування вуглецевих сталей на мартенсит застосовують охолодження у воді, на троостит – у мінеральному маслі. Температура під загартування має бути такою, щоб сталь повністю перейшла до аустенітного стану (рисунок 6.1).

Рисунок 6.1 - Інтервал оптимальних температур для гартування сталей

Для доевтектоїдної сталі температура нагрівання має бути на 30-50 ºС вища лінії, для заевтектоїдної – на 30-50 ºС вище лінії, оскільки вторинний цементит, що залишився при такому нагріванні, підвищує твердість і зносостійкість загартованої сталі.

Пересичені тверді розчини, що утворюються в результаті загартування, метастабільні і при нагріванні починають розпадатись. Процеси їх розпаду в сплавах, загартованих з поліморфним перетво-ренням, називаються відпуском (відпусканням), а в сплавах, загартованих для поліморфного перетворення, – старінням.

Відпускання призначене для часткового чи повного зменшення метастабільності загартованого на мартенсит матеріалу. Температура нагрівання при відпусканні має не перевищувати температуру фазового переходу. Відпускання залежно від температури нагрівання буває низьким (150-300 ºС), середнім (300-500 ºС) і високим (500-650 ºС) і тією чи іншою мірою зменшує внутрішні напруження та хрупкість, знижує твердість і міцність, підвищує пластичність і в’язкість.

Крім звичайної термічної обробки для підвищення механічних властивостей сталі інколи піддають термомеханічній обробці, яка полягає у нагріванні до температури вище критичних точок, витримка, пластична деформація при високій температурі і наступне охолодження з метою одержання особливої мартенситної структури.

Одним з ефективних способів поверхневого зміцнення металів є хіміко-термічна обробка. Вона представляє собою технологічний процес насичення поверхневого шару виробу яким-небудь елементом шляхом дифузії його із зовнішнього середовища.При хіміко-термічній обробці змінюється хімічний склад поверхневого шару деталей.

Механізм насичення металу полягає в адсорбції атомів, що підводяться до виробу; розчиненні адсорбованих атомів в металі; дифузії розчиненої речовини в глибину оброблюваного виробу.

Хіміко-термічна обробка (ХТО) здійснюється при високих температурах, для збільшення швидкості дифузії елементів насичення.

До найбільш розповсюджених методів ХТО відносяться цементація, азотування, ціанування, дифузійна металізація.

Цементація – процес насичення поверхневого шару сталі вуглецем.

Цементації піддаються низьковуглецеві сталі (0,1...0,3 % С). В тому числі і леговані. Цементацію здійснюють твердим карбю-ризатором (деревним вугіллям з додаванням ВаСО3, NaCO3, К2СО3) при температурі 900...950 оС в металевих ящиках протягом 8...14 год. Газова цементація здійснюється в закритих камерних печах, заповнених газом (природним, окислом вуглецю, метаном, пропаном та ін.), при температурі 930...950 оС протягом 8...12 год.

Азотування – процес дифузійного насичення поверхні виробу азотом. Азотують леговані сталі (35ХМЮА, 35ХЮА і ін.). Перед азотуванням заготовку піддають загартуванню та високому відпус-канню. Азотування проводять в печах при температурі 500...600 оС. Активний азот, що виділяється при дисоціації аміаку, шляхом дифузії проникає з іншими елементами в поверхневий шар і утворює дуже тверді хімічні сполуки – нітриди (AlN, MoN, Fe3N та ін.).

Азотування на глибину 0,2...0,5 мм продовжується 25...60 год і в цьому його основний недолік.

Ціанування – насичення поверхневого шару одночасно вуглецем і азотом; воно буває рідинним і газовим.

Дифузійна металізація – процес поверхневого насичення стальних деталей металами (алюмінієм, хромом і ін.) для підвищення жаростійкості, корозійної стійкості, твердості та зносостійкості.

Алітування – процес хіміко-термічної обробки; дифузійне насичення поверхневого шару сталі алюмінієм при нагріванні у відповідному твердому або рідкому середовищі.

Хромування – процес дифузійного насичення поверхневого шару сталі хромом при нагріванні у відповідному середовищі.

Date: 2015-07-25; view: 608; Нарушение авторских прав