Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Тема №18. Уплотнения в турбоагрегатах

|

|

Любые утечки воздуха (газа) из газового тракта двигателя, как правило, снижают КПД двигателя за счет снижения расхода рабочего тела, совершающего работу в проточной части.

Применительно к газотурбинным двигателям можно выделить утечки необходимые, связанные с поддержанием технологического процесса (отбор на обогрев или охлаждение деталей, в том числе самого двигателя, на перепуски, пневмоприводы и т.п.) и паразитные. Паразитные утечки по стыкам неподвижных деталей (корпуса, фланцы, трубопроводы, каналы и т.п.) недопустимы. Они устраняются соответствующими затяжками болтов, выбором их количества, а там где этого недостаточно, применением прокладок между стягиваемыми деталями.

Паразитные утечки между роторами и корпусами, к сожалению, имеют место и для их минимизации применяются радиальные, торцевые или комбинированные (радиально-торцевые) уплотнения. Диаметры D уплотнений в ГТД зависят от габаритов двигателя и изменяются от ~ 5 до 1000 мм и более. Зазор  изменяется от 3...5 до 300 мкм в зависимости от конструкции и диаметра уплотнения.

изменяется от 3...5 до 300 мкм в зависимости от конструкции и диаметра уплотнения.

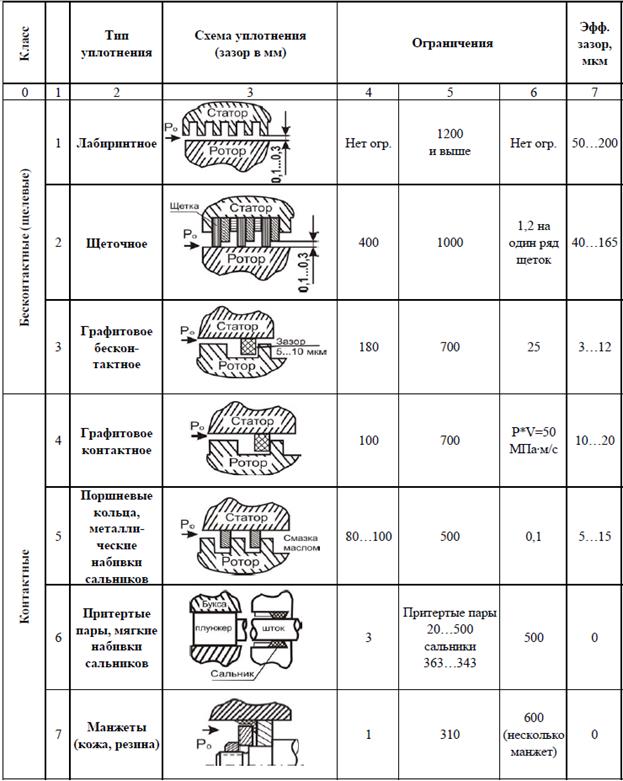

Уплотнения подвижных соединений, применяемые в газотурбостроении, можно подразделить на бесконтактные (щелевые) и контактные. Основные из них представлены в табл. 18.1.

В табл. 18.1 приводятся ориентировочные границы применения уплотнений по скоростям скольжения (столбец 4). температурам (столбец 5). давлениям (столбец б), а также по герметичности (столбец 7) причем герметичность оценивается эффективным зазором  . Заметим, что

. Заметим, что  в большинстве случаев определяется экспериментально через измеренную утечку.

в большинстве случаев определяется экспериментально через измеренную утечку.

Эффективным зазором называется произведение коэффициента расхода  на физический зазор

на физический зазор  :

:

=

=

Эффективный зазор  интегрально характеризует уплотнение: чем он меньше, тем утечки меньше (уплотнение эффективнее).

интегрально характеризует уплотнение: чем он меньше, тем утечки меньше (уплотнение эффективнее).

Для уменьшения эффективного зазора  стремятся уменьшать как физический зазор

стремятся уменьшать как физический зазор  , так и коэффициент расхода

, так и коэффициент расхода  (последнее означает увеличение гидравлического сопротивления).

(последнее означает увеличение гидравлического сопротивления).

В первой строке табл. 18.1 представлены лабиринтовые уплотнения, у которых гидравлическое сопротивление утечкам выполняется многократным чередованием щелей (зазоров) и расширительных камер при отсутствии контакта между подвижной (вращающихся) и неподвижной частями уплотнения.

Лабиринтовые уплотнения не имеют ограничения по температуре и давлению уплотняемой среды, по относительной скорости скольжения и поэтому они находят самое широкое применение. При доводке лабиринтовых уплотнений иногда возникают прочностные проблемы в том числе вибрационного (автоколебательного) происхождения, но они конструктивно устранимы. К недостаткам лабиринтных уплотнений относится самая большая, по сравнению с другими уплотнениями, утечка (самый большой эффективный зазор).

Во второй строке табл. 18.1 представлены щеточные уплотнения, являющиеся комбинацией лабиринтного и щеточного уплотнений В этих уплотнениях вход воздуха в каждую щель лабиринтного уплотнения загромождается проволочными щетками. упруго скользящими по вращающейся части уплотнения- Щетки увеличивают гидравлическое сопротивление утечкам на 20...40%.

В третьей строке табл. 18.1 представлены графитовые (или из других материалов) воздушные (газовые) уплотнения, у которых на каждом режиме работы машины, для уменьшения утечки воздуха, автоматически минимизируется торцевой зазор между вращающейся и неподвижной частями уплотнения и они работают на воздушной (газовой) смазке толщиной 5...10 мкм. В этих бесконтактных уплотнениях невращающаяся часть уплотнения имеет некоторую свобод) осевых перемещений для того, чтобы отслеживать изменения (хотя и небольшие ~0,2...2.5 мм) положений вращающейся части уплотнения.

Поверхности уплотнений должны выполняться исключительно точно и быть зеркально гладкими, чтобы не повреждаться от тепловыделения трением при возможных импульсных задеваниях (в основном при изменении режима работы). Для этого поверхности должны быть тугоплавкими и в меру антифрикционными.

В четвертой строке табл. 18.1 представлены графитовые контактные уплотнения В этих уплотнениях произведение давления Р в контакте на скорость скольжения V не должно превышать 50 МПа×м/с.

Кроме того, сама скорость скольжения не должна превышать 100 м/с, а температура уплотняемой среды должна быть не выше 400°С (673 К).

Требования к поверхностям уплотнения такие же. как к поверхностям уплотнений третьей строки.

В пятой строке табл. 18.1 представлены уплотнения поршневыми кольцами, сальниками с металлической набивкой. Кроме ГТД поршневые кольца широко применяют во многих областях машиностроения, в частности, в поршневых двигателях. Они применяются до средних скоростей скольжения порядка 15…80 м/с и требуют смазки.

Таблица 18.1

Параметры уплотнений подвижных соединений

В шестой строке табл. 18.1 представлены притертые поршневые пары (плунжеры) и сальники с мягкой набивкой. Применение сальников с мягкой набивкой ограничивается относительной скоростью скольжения 2...3 м/с и температурой 20...50°С (293...323К).

В седьмой строке табл. 18.1 представлены уплотнения кожаными манжетами, резиновыми разжимными кольцами и т.п.

Применение их при больших давлениях уплотняемой среды ограничено скоростью скольжения не более 1 м/с и температурой не более 40°С (313К). При малых избыточных давлениях уплотняемой среды порядка 0,05 МПа и менее манжетные уплотнения могут применяться до более высоких скоростях скольжения (до 20 м/с) при наличии смазки.

В ГТД. которые эксплуатируются в различных климатических условиях, практически не встречается случаев, где уплотняемая среда не достигала бы температуры 100°С (393 К) и более. Поэтому в ГТД применяются главным образом уплотнения, представленные в первых пяти строках табл. 18.1.

В турбомашинах, в том числе в компрессорах и турбинах ГТД. применяются или находятся в стадии разработки следующие виды уплотнений типа «воздух-воздух» («газ-газ») между ротором и статором:

1. лабиринтные уплотнения;

2. щеточные уплотнения;

3. скользящие сухие уплотнения газодинамические;

4. скользящие сухие уплотнения газостатические.

Последнее уплотнение доведено и исследовано пока лишь на лабораторном стенде, хотя имеется компоновка одного из американских ГТД с этим уплотнением. Рассмотрим последовательно перечисленные уплотнения между ротором и статором ГТД.

Лабиринтные уплотнения

На Рис. 18.1 представлена схема простого лабиринтного уплотнения с числом зубцов Z=3.

При теоретическом определении коэффициента расхода  канал этого лабиринтного уплотнения представляют лишь как совокупность последовательных местных сопротивлений в виде сужений и внезапных расширений.

канал этого лабиринтного уплотнения представляют лишь как совокупность последовательных местных сопротивлений в виде сужений и внезапных расширений.

Лабиринтные уплотнения получили наибольшее распространение ввиду их простоты и надежности. К недостаткам лабиринтных уплотнений можно отнести ухудшение их эффективности в процессе эксплуатации, связанное с износом уплотняющих деталей статора и ротора и относительно большие утечки в сравнении с уплотнениями других типов.

Рис. 18.1. Основные геометрические параметры камеры лабиринтного уплотнения

Во время приработки гребешки контактируют с ответной частью уплотнения, что приводит к взаимному износу деталей и увеличению утечек. Самый значительный износ происходит на переходных режимах двигателя (когда скорости охлаждения или нагрева статорной и роторной частей уплотнения сильно различаются). Для облегчения приработки в компрессорах применяют графито-алюминиевые или графито-тальковые покрытия, а при высоких температурах сотовые покрытия из металлической фольги, припаиваемой к статорной части уплотнения (см. рис. 18.2), а в турбинах керамические покрытия.

Рис. 18.2. Сотовое покрытие статорной части лабиринтового уплотнения

Для уменьшения износа зубцов лабиринтного уплотнения на зубцы наносится упрочняющее покрытие плазменным напылением или электроискровым легированием (см. рис. 18.3). Во время работы зубцы врезаются в покрытия и образуют в нем канавки (см. Рис. 18.4).

Рис. 18.3. Зубцы лабиринта, упрочненные электроискровым легированием

Рис. 18.4. Врезание гребешков лабиринта в сотовое уплотнение

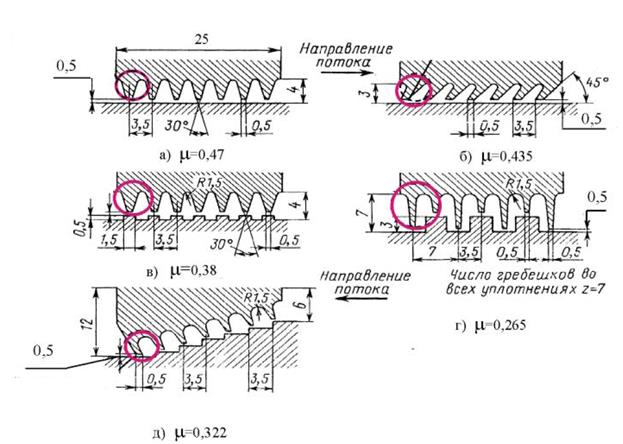

Существуют разные виды лабиринтных уплотнений (см. рис. 18.5).

Самое простое, но наименее эффективное из всех лабиринтных уплотнений - прямоточное (см. рис. 18.5 а). Расположение гребешков под углом к потоку несколько повышает его эффективность (см. рис. 18.5 б).

При расположении гребешков на поверхности с уступами или наклонной поверхности к эффекту полезных потерь при дросселировании гребешками, добавляются потери от изменения направления потока, что способствует уменьшению утечек (см. Рис. 18.5 д) и т.д.

Рисунок 18.5. Разновидности конструкций лабиринтных уплотнении:

а – с прямыми гребешками; б – с наклонными гребешками; в – с уступами напротив гребешков; г – с уступами во впадинах гребешков,

д – с наклонными ступенчатыми гребешками

На рис. 18.5 приведены также коэффициенты расхода  .

.

Значения коэффициентов расхода  в лабиринтных уплотнениях при числе зубцов Z < 10 лежат в пределах 0,2...0,8.

в лабиринтных уплотнениях при числе зубцов Z < 10 лежат в пределах 0,2...0,8.

Щеточные уплотнения

Щеточные уплотнения являются лабиринтно-контактными уплотнениями, у которых гибкие металлические щетки непрерывно касаются (под углом приблизительно в 45°) вращающейся части уплотнения. Щетки изготавливаются из кобальтовых (кобальтовый сплав) проволочек диаметром 0,025...0,1 мм, причем на 1 мм длины в окружном направлении располагается до 300 щетинок. Схема двухрядного щеточного уплотнения показана на рис. 18.6.

Рис. 18.6. Щеточное уплотнение

Каждый ряд состоит из щеток, зажатых и закрепленных между малым и большим плоскими кольцами (пластинами). Между большими пластинами и ротором имеет место зазор (как в обычном лабиринтном уплотнении и, в случае обрыва щеток, уплотнение превращается в обычное лабиринтное. Щетки загромождают вход в зазор « » каждой секции (ряда) лабиринтного уплотнения и уменьшают утечки на 20...40%.

» каждой секции (ряда) лабиринтного уплотнения и уменьшают утечки на 20...40%.

На рис. 18.7 показана более подробно, одна секция (ряд) щеточного уплотнения в свободном (без ротора) состоянии. Диаметр ротора (4) условно показан пунктиром. При сборке перекрытие щеток «П» (5) выбирается и щетки своей упругостью обеспечивают контакт с ротором. Когда изменяются в процессе эксплуатации радиальные и осевые зазоры, щетки легко адаптируются к этим изменениям, обеспечивая непрерывный контакт с ротором.

Свободная длина щетинок (поз.9), выступание щетинок (поз.6) диаметр щетинок и их плотность являются основными характеристиками щеточного уплотнения:

- чем больше диаметр щетинок, тем больший перепад давлений выдерживает уплотнение, но при этом увеличивается утечка.

- выступание щетинок (поз. 6), рассматриваемое совместно с диаметром проволочных щетинок оказывает наибольшее влияние на герметизацию (эффективный зазор) уплотнения. Перепад давлений, выдерживаемый уплотнением, с увеличением выступания щетинок значительно снижается.

- удвоение плотности щетинок снижает утечку приблизительно на 30 %, при этом перепад давлений, выдерживаемый уплотнением, более чем удваивается.

- при уменьшении свободной длины щетинок (поз. 9) выдерживаемый перепад давлений увеличивается, а утечка снижается. Однако, это приводит к увеличению жесткости щеточного уплотнения, увеличению тепловыделения от трения щеток по ротору и снижению ресурса щеток. Поэтому для каждого уплотнения существует своя оптимальная жесткость щеток и специалисты по уплотнениям тщательно их анализируют. Обычно нежелательно и, в отдельных случаях, невозможно по условиям работоспособности уплотнения оптимизировать утечку уменьшением свободной длины щетинок.

Рис. 18.7. Схема щеточного уплотнения: 1 — передняя пластина; 2 — задняя пластина; 3 — пакет проволочных щетинок; 5 — перекрытие щетинок (радиальное); 6 — выступание щетинок (радиальное); 7—зазор «8» по задней пластине; 8 — угол расположения щетинок в свободном состоянии; 9 — свободная длина щетинок; 10 — направление вращения ротора; 11 — сварка; 12 — радиальная высота передней пластины 1; 13 — толщина пакета щетинок

Над щеточными уплотнениями работают уже приблизительно 20 лет и в настоящее время они отработаны до окружных скоростей не более 400 м/с; температур не более 1023 К; перепад давление на один ряд щеток не более 1,2 МПа; ресурс около 105 часов..

Щеточные уплотнения начали находить применение в различных областях техники, включая паровые и газовые турбины и газотурбинные двигатели.

Например, американская фирма Pratt & Whitney ставит два закомпрессорных и два предтурбинных щеточных уплотнений на двигатели PW4077, PW4084 и др. (см. Рис. 18.8).

Рис. 18.8. Щеточные уплотнения двигателя

Несмотря на положительные результаты эксплуатации щеточных уплотнений, существуют проблемы, с которыми приходится сталкиваться при их использовании в авиационных двигателях, главная из которых - невысокий ресурс в тяжелых условиях работы (высокие окружные скорости, высокие температуры и большие перепады давления) из-за износа, обгорания и обрыва проволоче-щетинок.

Скользящие сухие уплотнения газодинамические

Уплотнения «воздух-воздух», которые работают на принципе подшипника скольжения на газовой смазке, называют, в отличие от жидкостных, скользящими сухими уплотнениями.

В авиационных ГТД сухие уплотнения применяются пока лишь для уплотнения подшипниковых опор на валах при температурах воздуха до 700 К, окружных скоростях 100... 150 м/с и диаметрах 100...200 мм. Применяются также обычные контактные уплотнения.

В опорах компрессоров промышленных ГТД с 1976 г. наибольшее распространение получили сухие торцевые газодинамические уплотнения английской фирмы «Джон Крейн».

Сухое газовое уплотнение может быть одиночным, сдвоенным (тандем), строенным и т.п.

Одиночное сухое газовое уплотнение фирмы Джон Крейн содержит следующие основные детали (см. рис. 18.9):

1. Вращающаяся пята (седло) из карбида вольфрама. На торце контактной поверхности пяты выполнены (для газа) подъемные площадки (микроканавки) глубиной 5...20 мкм. Форма и размеры площадок бывают разной конфигурации, которая меняется в зависимости от конструкции и предназначения уплотнения. Фирма Джон Крейн применяет спиральные микроканавки, форма которых показана на рис. 18.9 справа.

2. Статорное кольцо, выполненное из графита, пропитанного смолой.

3. Пружины из материала «Хастеллой», поджимающие статорное кольцо 2 к вращающемуся седлу.

4. Кольца из фторуглеродистого эластомера, уплотняющие зазоры между деталями.

Рис. 18.9. Сухое газовое уплотнение Джон Крейн:

1 - седло из карбида вольфрама; 2 - кольцо графитовое; 3 - пружины;

4 - вторичные уплотнения; 5 -металлические детали

При стоянке статорное кольцо 2 слегка прижато пружинами 3 к пяте 1. При вращении благодаря возникающему вязкостному газодинамическому давлению между уплотняющими поверхностями пяты 1 и кольца 2, усиливающемуся благодаря наличию микроканавок, кольцо 2 всплывает над пятой 1 на несколько микрон и уплотнение работает на газовой смазке без износа (при зазоре {d ~ 0,005 мм).

Если газ содержит частицы размером более 5 микрон, то затворный закомпрессорный газ, поступающий в уплотнение под давлением Р, очищается в фильтре до поступления в уплотнение.

Уплотнение может работать при осевых перемещениях вала относительно корпуса до 2,5 мм и радиальных до 0,6 мм.

Фирма «Джон Крейн» отработала сухие уплотнения до давлений 25 МПа, окружных скоростей до 180 м/с и температур до 400°С.

Скользящие сухие уплотнения газостатические

Выше были рассмотрены торцевые газодинамические сухие уплотнения, у которых повышенное вязкостное газодинамическое давление в газовом (воздушном) слое, образующимся при скольжении (вращении) роторной части уплотнения относительно статорной является следствием этого скольжения.

Работа газостатического уплотнения, к описанию которого мы переходим, основана на принципе работы газостатического подпятника, у которого давления в газовом слое (в воздушной подушке) создается специальным насосом.

Газостатические подпятники (или подшипники) требуют меньшей точности изготовления, чем газодинамические, лучше выдерживает постоянные и пульсирующие нагрузки, так как зазор в них несколько больше, чем в газодинамических.

Главным недостатком, ограничивающим применение газостатического подшипника для целей уплотнения, является необходимость установки воздушного (газового) насоса, развивающего запорное давление, превышающее давление уплотняемой среды. Фирма Stein Seal (США) изготовила газостатическое уплотнение в комбинации с обычным лабиринтным однозубым уплотнением, за которым давление Р 1 при работе, естественно, оказывается пониженным по отношению к давлению Р 0 уплотняемой среды.

Давление Р 0 и используется как запорное для наддува газостатического уплотнения, которое располагается после лабиринтного (однозубового), где давление ниже, чем Р 0. Перепад давлений, возникающий на однозубовом уплотнении используется также для автоматического подсоса подвижной в осевом направлении статорной части уплотнения к роторной до получения расчетного торцевого зазора  между ними. Это комбинированные (первое однозубовое и за ним газостатическое) уплотнение в целом называется подсасываемым или аспираторным (от английского aspiration), а зуб первого уплотнения называют зубом аспиратора или просто аспиратором (полсасывателем). На Рис. 18.10 показано аспираторное уплотнение, испытываемое для GE Stein Seal.

между ними. Это комбинированные (первое однозубовое и за ним газостатическое) уплотнение в целом называется подсасываемым или аспираторным (от английского aspiration), а зуб первого уплотнения называют зубом аспиратора или просто аспиратором (полсасывателем). На Рис. 18.10 показано аспираторное уплотнение, испытываемое для GE Stein Seal.

Главными деталями уплотнения являются две короткие оболочки 1 и 2, называемые для краткости кольцами (см. Рис. 18.10).

Наружное кольцо 2 крепится справа к корпусу двигателя. Внутреннее кольцо 1 своим цилиндрическим участком входит с большим зазором в кольцо 2 не касаясь его, так как оно центрируется относительно кольца 2 несколькими направляющими штифтами 3, закрепленными во фланце кольца 1 и свободно скользящими в осевом направлении в отверстиях левого фланца кольца 2.

Рис. 18.10. Аспираторное уплотнение

1 - кольцо подвижное; 2 - кольцо неподвижное; 3 - штифты направляющие;

4 - пружина; 5 - браслетная пружина; 6 - пружинки; а - зуб аспиратора;

в - каналы подвода рабочего газа в газостатический подшипник lg;

с - жиклерные отверстия; д - каналы сброса давления; е - проточка.

Податливыми пружинами 4, надетыми на штифты 3, кольцо 1 на остановленном двигателе отодвинуто на несколько миллиметров от ротора в осевом направлении. Между цилиндрическими участками колец 1 и 2 выполнено радиально-торцевое уплотнение кольцами поршневого типа (подплужиненные в радиальном направлении браслетной пружиной 5, а в осевом - несколькими пружинками 6, равномерно расположенными по окружности), препятствующее перетеканию уплотняемого воздуха между кольцами 1 и 2 (вторичное уплотнение).

На кольце 1 выполнен зуб аспиратора «а», образующий с ротором радиальное уплотнение с зазором  R.

R.

Радиальный зазор  R остается постоянным при осевых перемещениях

R остается постоянным при осевых перемещениях  кольца 1. В кольце 1 выполнены каналы «в» через которое по нескольким сотнями жиклерных отверстий «с» подводится воздух с давлением Р 0 в собственно газостатическое уплотнение, имеющее радиальную протяженность lg.

кольца 1. В кольце 1 выполнены каналы «в» через которое по нескольким сотнями жиклерных отверстий «с» подводится воздух с давлением Р 0 в собственно газостатическое уплотнение, имеющее радиальную протяженность lg.

В торцевой уплотнительной части кольца 1 выполнена проточка «е», которая многими каналами «д» соединена с областью низкого давления за уплотнением. Через эту проточку «е» сбрасывается воздух, просачивающийся по короткой части щели «lк» из-за зуба аспиратора, а также частично из газостатического уплотнения (из длинной части щели «lg»).

Утечка воздуха через описанное торцевое уплотнение в основном является по сути расходом, необходимым для питания газостатического подшипника. Этот расход (утечка) тем меньше, чем меньше торцевой зазор « Т» уплотнении, который на Рис. 18.10 показан условно.

Т» уплотнении, который на Рис. 18.10 показан условно.

Работает уплотнение так:

- на неработающем двигателе давление везде равно атмосферному и статорное кольцо 1 отведено от торцевой поверхности ротора в осевом направлении пружинами 4 на несколько миллиметров (2...6 мм);

- после запуска двигателя появляется давление газового тракта перед зубом аспиратора «а» и течение воздуха через зазор  R. Возникающий на зубе «а», перепад давлений воздуха действует на кольцо 1 и начинает подсасывать (пододвигать) кольцо 1 к ротору, преодолевая усилия пружин 9;

R. Возникающий на зубе «а», перепад давлений воздуха действует на кольцо 1 и начинает подсасывать (пододвигать) кольцо 1 к ротору, преодолевая усилия пружин 9;

- приближение кольца 1 к ротору, и образование щели (с зазором  Т) между ним и ротором сопровождается нарастанием давления в этой щели (в газостатическом подшипнике lg), питаемой по жиклерным каналам «с» воздухом с давлением Р 0;

Т) между ним и ротором сопровождается нарастанием давления в этой щели (в газостатическом подшипнике lg), питаемой по жиклерным каналам «с» воздухом с давлением Р 0;

- уже на режиме малого газа и далее на всех режимах кольцо 1 достигает рабочего положения, те. останавливается у ротора при маленьком зазоре  Т равном 30...60 мкм в положении статического равновесия, когда силы от перепада давлений на кольцо, действующие справа налево, автоматически уравновешиваются силой, возникшей в гидростатическом подшипнике и действующей слева направо.

Т равном 30...60 мкм в положении статического равновесия, когда силы от перепада давлений на кольцо, действующие справа налево, автоматически уравновешиваются силой, возникшей в гидростатическом подшипнике и действующей слева направо.

Необходимо заметить, что надежность уплотнения, несмотря на то, что оно задумано как бесконтактное, все же будет зависеть от возможных торцевых контактов кольца 1 и ротора. Такие, хотя и очень кратковременные, контакты возможны вследствие перегрузок, при перемене режимов работы, газодинамических неустойчивостях двигателя, когда возможна пульсации давления в газовом тракте и т.п. Эти контакты не должны приводить к повреждению уплотнения. Поэтому в уплотнении должны быть подобраны контактирующие со скольжением материалы (или покрытия) обладающие хорошими трибологическими характеристиками в условиях работы уплотнения (главными из которых являются температура и скорость скольжения).

Сравнение эффективностей уплотнений газового тракта между ротором и статором ГТД

Корректно сравнивать уплотнения по эффективным зазорам  ЭФ можно при одинаковых диаметрах D cp уплотнений, т.к. чем больше диаметр уплотнения, тем эффективный зазор получается больше, что обусловлено технологическими возможностями изготовления уплотнений.

ЭФ можно при одинаковых диаметрах D cp уплотнений, т.к. чем больше диаметр уплотнения, тем эффективный зазор получается больше, что обусловлено технологическими возможностями изготовления уплотнений.

На Рис. 18.11 представлены результаты исследования эффективности трех разных типов уплотнений одного диаметра 0,168 м.

Рис. 18.11. Варианты уплотнений одного диаметра

Тип I. Графитовое контактное уплотнение, состоящее из нигранового кольца 2, стальной втулки 3 и пяты 4. Кольцо 2 при работе поджимается давлением воздуха Р своим левым торцевым буртиком к вращающейся пяте 4, а по цилиндрической поверхности еще и силами упругости к втулке 3. Пята 4 охлаждается маслом; для улучшения охлаждения в ней выполнены слегка наклонные радиальные отверстия.

Уплотнение предназначено для ограничения проникновения горячего (Т = 600...700 К) воздуха давлением Р = 0,5 МПа в масляную полость роликоподшипника реального двигателя.

Тип II. Графитовое бесконтакгное уплотнение, состоящее из тех же деталей, что и уплотнение I, однако у пяты 4 уплотнения II на торцевой поверхности выполнено 40 подъемных площадок глубиной 10...15 мкм (называемых камерами Релея), форма которых показана внизу на эскизе II Рис. 18.11. Торцевая поверхность кольца 2 выполнена плоской (без буртика).

Благодаря подъемным площадкам Релея между торцами вращающейся пяты 4 и неподвижною кольца 2, возникает повышенное вязкостное газодинамическое давление, в результате кольцо 2 отходит от пяты 4 и уплотнение переходит на режим воздушной (газовой) смазки с толщиной газовой пленки в несколько микрон.

Тип III. Обычное пятизубое лабиринтное уплотнение. Результаты обработки испытаний, описанных выше уплотнений I, II и III одинакового диаметра 168 мм представлены в табл. 18.2.

Как видно из таблицы 18.2 графитовое уплотнение типа II (т.е. с камерами Релея на пяте) имеет эффективный зазор в 2,5 раза меньший чем в контактном графитовом уплотнении (тип I) и в 6,5 раза меньше, чем в лабиринтном уплотнении.

Таблица 18.2

Сравнение уплотнений одного диаметра

На первый взгляд необычно, что контактное графитовое уплотнение оказывается менее эффективным, чем бесконтактное графитовое. В действительности это объясняется тем, что графитовое кольцо в контактном уплотнении перемещается и проворачивается, а в бесконтактном - оно неподвижно.

При сравнения уплотнений разных диаметров следует дополнительно использовать значение относительных эффективных зазоров, представляющих собой безразмерные отношения эффективных зазоров к средним диаметрам уплотнений. Имеющиеся публикации, рекламные и другие материалы сведены в таблицу 18.3. Из нее видно, что на первом месте по эффективности стоит скользящее уплотнение фирмы Джон Крейн  ЭФ = 3,52 мкм, (

ЭФ = 3,52 мкм, ( ЭФ = 0,0176×10-3), но применение его ограничено температурой 673 К и окружной скоростью 180 м/с.

ЭФ = 0,0176×10-3), но применение его ограничено температурой 673 К и окружной скоростью 180 м/с.

Таблица 18.3

Освоенные параметры уплотнений типа «воздух-воздух»

Второе место, но тоже с ограничением до 700 К, принадлежит скользящему бесконтактному уплотнению ОАО «Авиадвигатель» (г. Пермь)  ЭФ = 8,65 мкм, (

ЭФ = 8,65 мкм, ( ЭФ = 0,0545×10-3). Третье место занимает скользящее аспираторное уплотнение большого диаметра D = 914 мм не имеющее существенных ограничений до применению. Четвертое - с ограничением по скорости скольжения U < 100 м/с -занимает скользящее контактное уплотнение ОАО «Авиадвигатель». Наконец, пятое и шестое занимают соответственно щеточное и лабиринтное уплотнения преимуществом которых является отсутствие ограничений по потребной температуре.

ЭФ = 0,0545×10-3). Третье место занимает скользящее аспираторное уплотнение большого диаметра D = 914 мм не имеющее существенных ограничений до применению. Четвертое - с ограничением по скорости скольжения U < 100 м/с -занимает скользящее контактное уплотнение ОАО «Авиадвигатель». Наконец, пятое и шестое занимают соответственно щеточное и лабиринтное уплотнения преимуществом которых является отсутствие ограничений по потребной температуре.

Применение скользящих уплотнений для уплотнения газового тракта авиадвигателей сулит большие экономические выводы. К сожалению, для температур 900...1000 К и выше и окружных скоростей 400...450 м/с скользящие уплотнения пока не разработаны.

Примеры уплотнений газового тракта ГТД

Пример 1

На Рис. 18.12 показаны лабиринтные уплотнения между ротором и статором двухконтурного двигателя ПС-90А.

Рис. 18.13 а. Лабиринтные уплотнения между ротором и статором двигателя ПС-90А

Рис. 18.13 б. Лабиринтные уплотнения между ротором и статором двигателя ПС-90А

Лабиринты 1, 2, 3 предназначены для уменьшения перетекания из-за соответствующей направляющей лопатки компрессора низкого давления (КНД) на вход этой лопатки. Лабиринты 6 и 7 служат для этой же цели в КВД. Лабиринты 4 и 8 - закомпрессорные уплотнения КНД и КВД, 9 - лабиринт для уменьшения утечек после закомпрессорного уплотнения 8. Воздух, просочившийся из-за уплотнения 8, сбрасывается в наружный контур. Лабиринты 10 и 11 уменьшают утечки охлаждающего воздуха, поступающего на охлаждение диска турбины и лопаток ТВД. Лабиринты 12 и 13 снижают перетечки газа в обход газового тракта.

Лабиринты 14...21 служат для уплотнения газового тракта турбины низкого давления (ТНД). причем лабиринты 18, 19, 20 и 21 выполнены над полочками рабочих лопаток ТНД.

Над всеми рабочими лопатками компрессора и турбины применены истираемые, при задевании их лопатками, покрытия, обеспечивающие радиальный зазор между лопатками и корпусами при задеваниях.

Для уменьшения радиальных зазоров между рабочими лопатками и корпусами на основных режимах работы двигателя, корпуса турбины охлаждаются воздухом, отбираемым из-за соответствующих ступеней компрессора, что приводит к температурной усадке диаметров корпусов, т.е. к уменьшению зазоров. Охлаждение корпусов автоматически отключается при переходе на низкие режимы работы двигателя.

Аналогично охлаждается корпус компрессора над тремя последними рабочими лопатками КВД воздухом, отбираемым от KI1Д.

Пример 2. Уплотнение статорной и роторной частей турбины

Прежде всего, отметим, что ликвидация, точнее - сведение к возможному минимуму, непроизводительных утечек газа и охлаждающего воздуха представляет собой одну из наиболее важных и наиболее значительных по получаемому эффекту задач при проектировании турбины.

Утечка каждого процента расхода газа в радиальный зазор (как рабочего колеса, так и соплового аппарата) приводит к равному по величине (в процентах) уменьшению КПД ступени турбины.

Утечка в проточную часть турбины каждого процента охлаждающего воздуха, отбираемого за компрессором высокого давления (для двигателя типа ПC-90A) приводит к увеличению удельного расхода топлива на 0,3% и увеличению температуры газа перед ротором ТВД на 10°С. Кроме того, сама утечка охлаждающего воздуха в основной поток, особенно в область больших скоростей (например, в осевой зазор между СА и РК), способна привести к дополнительным потерям КПД - до 1,5% КПД ступени на каждый процент утечки охлаждающего воздуха.

Рассмотрим схему проточной части ТВД, ротор и статор которой имеют практически все виды уплотнений, которые применяются в современных турбинах (см. Рис. 18.14).

Рис. 18.14. Проточная часть ТВД V25—(Pratt& Whitney):

1 - конусное кольцо; 2 - гофрированные пластины; 3 - «перьевые уплотнения»; 4 - проволока; 5 - трубка

Для герметизации стыков деталей ротора и статора от утечек в проточную часть охлаждающего воздуха используются:

1. конусные упругие кольца 1 - для уплотнения значительных осевых зазоров.

2. гофрированные пружинные пластинки 2 - уплотнение стыков между деталями статора, в которых необходим зазор по условиям сборки (которые не стягиваются болтовыми соединениями).

3. так называемые «перьевые уплотнения 3 между верхними и нижними полками сопловых лопаток - для уплотнения воздушной полости над СА и под СА от утечек в проточную часть и утечек газа и воздуха между нижними полками 2 СА.

«Перьевые» уплотнения состоят из тонкой (примерно 0,3 мм) гибкой металлической полоски (перышка), помещаемой одновременно в две параллельные канавки, прорезанные в смежных деталях (торцах полок лопаток). Разница давлений между полостями сверху и снизу полок прижимает пластинки к стенкам канавок и уплотняет зазор. Из принципа действия «перьевых» уплотнений ясно, что чем более гибкой является пластинка и чем более ровной является поверхность канавок, тем лучше прилегание и уплотнение. Поэтому канавки изготавливают методом шлифования и имеют они преимущественно прямолинейную форму.

4. кольцевые пазы с вставленной в них проволокой 4 - для уплотнения стыков деталей ротора (в переднем и заднем дефлекторах и промежуточном диске - на поверхностях, прилегающих к боковым поверхностям 1 и 2 дисков). Под действием центробежной силы проволока уплотняет стык роторных деталей.

5. деформируемая трубка 5 - для уплотнения полости внутри лабиринтного уплотнения за рабочей лопаткой 1 ступени использована сжатая при сборке трубка.

Date: 2015-07-24; view: 2306; Нарушение авторских прав