Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

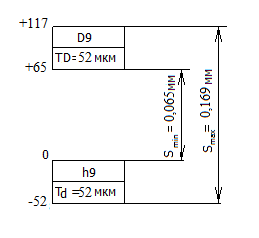

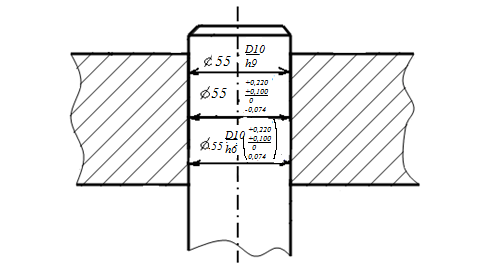

Расчет посадок в системе основного вала, 9-й квалитет

|

|

Рисунок 7 - Графическое изображение системы вала, 9-й квалитет

а) Расчёт посадок с зазором:

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 12 |

| Д 290. 04.1.05.004.0000 ПЗ |

Smin = (30 + 0,065) – (30 - 0) = 0,065 [мм];

TS = 0,169-0,065=0,104 [мм];

б) Посадки с натягом нет.

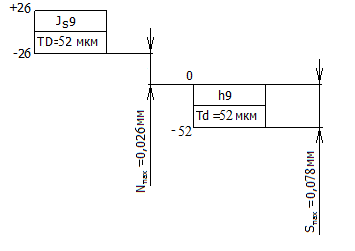

в) Расчёт переходной посадки:

Nmax = (30 + 0) – (30 + (-0,026)) = 0,026[мм];

S  = (30 + 0, 026) – (30 + (-0,052)) = 0,078[мм];

= (30 + 0, 026) – (30 + (-0,052)) = 0,078[мм];

TS (TN) = 0,026 + 0,078 = 0,104 [мм];

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 13 |

| Д 290. 04.1.05.004.0000 ПЗ |

Посадка с зазором

Переходная посадка

Рисунок 8 - Графическое изображение посадок в системе основного вала,9-й квалитет.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 14 |

| Д 290. 04.1.05.004.0000 ПЗ |

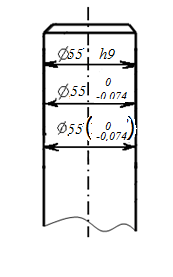

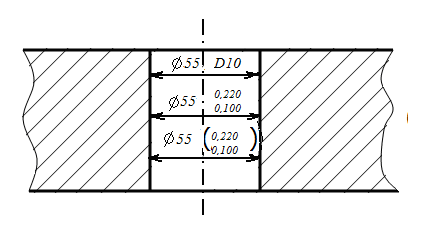

Рисунок 9 - Эскизы деталей и соединения и с тремя способами обозначения допусков. Ø55 D10/h9

Изм.

Лист

№ докум.

Подпись

Дата

Лист

15

2. Расчёт гладких предельных размеров калибров Д 290. 04.1.05.004.0000 ПЗ

Цель работы: рассчитать калибр-пробку и калибр-скобу.

Ø55 D10/h9

D10  h9

h9

z,z1=13=0,013 z,z1=13=0,013

y,y1=0 y,y1=0

α,α1=0 α,α1=0,

H=5=0,005 H=5=0,005

H1=8=0,008 H1=8=0,008

Hp, HS=3=0,003 Hp, HS=3=0,003.

Рисунок 10 – Графическое изображение системы отверстия соединения

ϕ55 D10/h9

КАЛИБР-ПРОБКА:

(Р-ПР)нб: D+EI+z+H/2; (8)

(Р-ПР)нм: D+EI+z-H/2; (9)

(Р-ПР)изн: D+EI-y; (10)

(Р-НЕ)нб: D+ES+Н/2; (11)

(Р-НЕ)нм: D+ES-Н/2; (12)

КАЛИБР-СКОБА:

(Р-ПР) нб: d+es-z1+H1/2; (13)

(Р-ПР) нм: d+es-z1-H1/2; (14)

(Р-ПР) изн: d+es+y1; (15)

(Р-HЕ) нб: d+ei+H1/2; (16)

(Р- HЕ) нм: d+ei- H1/2; (17)

(К-ПР)нб: d+es-z1+Hp/2; (18)

(K-ПР)нм: d+es-z1-Hp/2; (19)

(K-HE)нб: d+ei+Hp/2; (20)

(K-HЕ)нм: d+ei-Hp/2; (21)

(К-И)нб: d+es+y1+Hp/2; (22)

(К-И)нм: d+es+y1-Hp/2; (23)

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 16 |

| Д 290. 04.1.05.004.0000 ПЗ |

D, d – номинальные размеры отверстия и вала;

(Р-ПР), нб; (Р-ПР), нм; (Р-ПР), изн - наибольший, наименьший и изношенный размеры рабочего проходного калибра;

(Р-НЕ), нб; (Р-НЕ), нм - наибольший и наименьший размеры рабочего непроходного калибра;

(К-ПР), нб (К-ПР), нм - наибольший и наименьший размеры контрольного проходного калибра-пробки;

(К-НЕ), нб; (К-НЕ), нм - наибольший и наименьший размеры контрольного непроходного калибра-пробки;

(К-И), нб; (К-И), нм - наибольший и наименьший размеры калибра для контроля на износ рабочей проходной скобы;

d (D) – номинальный размер изделий;

dmin (Dmin) – наименьший предельный размер изделия;

dmax (Dmax) – наибольший предельный размер изделия;

Td (TD) – допуск изделий;

H – допуск на изготовление калибров (за исключением калибров со сферическими измерительными поверхностями) для отверстия;

Hs – допуск на изготовление калибров со сферическими измерительными поверхностями для отверстия;

H1 – допуск на изготовление калибров для вала;

Hp – допуск на изготовление контрольного калибра для скобы;

z – отклонение середины поля допуска на изготовление проходного калибра для отверстия относительно наименьшего предельного размера изделия;

z1 – отклонение середины поля допуска на изготовление проходного калибра для вала относительно наибольшего предельного размера изделия;

Y – допустимый выход размера изношенного проходного калибра для

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 17 |

| Д 290. 04.1.05.004.0000 ПЗ |

Y1 – допустимый выход размера изношенного проходного калибра для вала за границу поля допуска изделия;

α – величина для компенсации погрешности контроля калибрами отверстия с размерами свыше 180 мм.

КАЛИБР-ПРОБКА:

(Р-ПР)нб = 55 +0,100+0,013+0,005/2=55,1155[мм];

(Р-ПР)нм = 55+0,1+0,013-0,005/2=15,1105[мм];

(Р-ПР)изн = 55+0,1-0=55,1 [мм];

(Р-НЕ)нб =55+0,220+0,005/2=55,2225 [мм];

(Р-НЕ)нм =55+0,22-0,005/2=55,2175 [мм];

КАЛИБР-СКОБА:

(Р-ПР) нб =55-0-0,013+0,004=54,991[мм];

(Р-ПР) нм =55+0-0,013-0,004=54,983 [мм];

(Р-ПР) изн =55+0-0=15 [мм];

(Р-HЕ) нб=55+(-0,074)+0,004=54,93 [мм];

(Р- HЕ) нм=55+(-0,074)-0,004=54,922 [мм];

(К-ПР)нб=55+0-0+0,003/2=55,0015 [мм];

(K-ПР)нм=55-0,0015=54,9985 [мм];

(K-HЕ)нб=55+(-0,074)+0,003/2=54,9275 [мм];

(K-HЕ)нм=55+0,074-0,0015=54,9254 [мм];

(К-И)нб=55+0-0,0015=55,0015 [мм];

(К-И)нм=55+0+0-0,0015=55,9985 [мм].

Калибр-скоба:

(Р-ПР)нб – (Р-ПР)нм = 54,991 – 54,983 = 0,008

Калибр-пробка:

(Р-ПР)нб – (Р-ПР)нм = 55,1155 – 55,1105 = 0,005

Калибр-скоба:

(Р-ПР)нб – (Р-ПР)нм = 54,93 – 54,922 = 0,008

Калибр-пробка:

(Р-ПР)нб – (Р-ПР)нм = 55,2225 – 55,2175 = 0,005

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 18 |

| Д 290. 04.1.05.004.0000 ПЗ |

Рисунок 11 - Схема расположения полей допусков калибров для деталей соединения Ø55D10/h9

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 19 |

| Д 290. 04.1.05.004.0000 ПЗ |

а)

б)

Рисунок 12 - Простановка исполнительных размеров на рабочих чертежах калибров для соединения Ø55D10/h9 (а)- скоба, б)-пробка)

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 20 |

| Д 290. 04.1.05.004.0000 ПЗ |

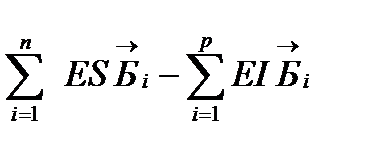

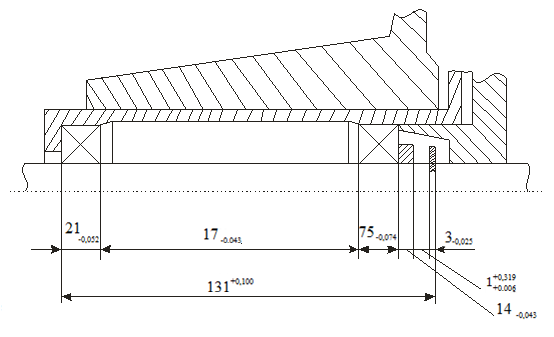

Цель работы: рассчитать плоскую размерную цепь методом полной взаимозаменяемости.

а)

б)

Рисунок 13 - Эскизы узлов и безмасштабные схемы размерных цепей (а-для прямой задачи, б – для обратной задачи)

Изм.

Лист

№ докум.

Подпись

Дата

Лист

21

3.1.Прямая задача Д 290. 04.1.05.004.0000 ПЗ

Дано: Б  =107+0,070; Б

=107+0,070; Б  =2-0,020;

=2-0,020;  =18-0,030;

=18-0,030;  =25-0,090;

=25-0,090;  =48-0,050;

=48-0,050;  =13

=13  Рассчитываем номинальный размер по следующему уравнению:

Рассчитываем номинальный размер по следующему уравнению:

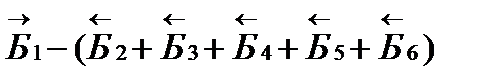

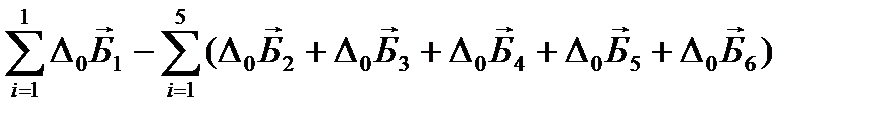

Б  =

=  (24)

(24)

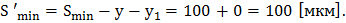

Б  = 107-(2+18+25+48+13)=1[мм];

= 107-(2+18+25+48+13)=1[мм];

Прежде, чем определить координату середины поля допуска замыкающего звена Δ  Б, определим составляющие звенья:

Б, определим составляющие звенья:

Δ  Б

Б  (25)

(25)

Δ  Б

Б  =

=  = 0,035 [мм];

= 0,035 [мм];

Δ  Б2 =

Б2 =  = -0,01[мм];

= -0,01[мм];

Δ  Б3=

Б3=  = -0,015[мм];

= -0,015[мм];

Δ  Б4 =

Б4 =  = -0,045[мм];

= -0,045[мм];

Δ  Б5 =

Б5 =  = -0,025[мм];

= -0,025[мм];

Δ  Б6 =

Б6 =  = 0,0135[мм];

= 0,0135[мм];

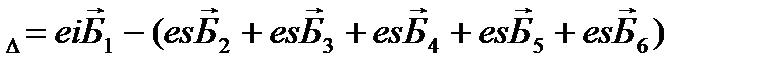

Координату середины поля допуска замыкающего звена Δ  Б

Б  определим по формуле:

определим по формуле:

Δ  Б

Б  =

=  ξ

ξ  (26)

(26)

Δ  Б

Б  = (0,035+(-1)*(-0,01)+(-1)*(-0,015)+(-1)*(-0,045)+(-1)*(-0,025)+(-1)* (-0,0135))=0,1165 [мм];

= (0,035+(-1)*(-0,01)+(-1)*(-0,015)+(-1)*(-0,045)+(-1)*(-0,025)+(-1)* (-0,0135))=0,1165 [мм];

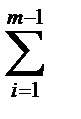

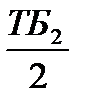

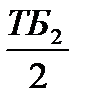

Рассчитаем допуск замыкающего звена ТБ  по формуле:

по формуле:

ТБ  =

=  ТБ

ТБ  │ ξ │ (27)

│ ξ │ (27)

ТБ  = 0,07+0,02+0,03+0,09+0,05+0,06+0,033=0,353 [мм];

= 0,07+0,02+0,03+0,09+0,05+0,06+0,033=0,353 [мм];

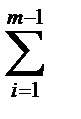

Далее рассчитываем предельные отклонения замыкающего звена ЕSБ  и ЕIБ

и ЕIБ  :

:

ЕSБ  = Δ

= Δ  Б

Б  +

+  (28)

(28)

ЕIБ  = Δ

= Δ  Б

Б  -

-  (29)

(29)

ЕSБ  = 0,1165+

= 0,1165+  = 0,293[мм];

= 0,293[мм];

ЕIБ  =0,1165-

=0,1165-  = -0,06[мм];

= -0,06[мм];

Производим проверку правильности решения задачи по формулам:

ЕSБ  =

=  ; (30)

; (30)

ЕIБ  =

=  , (31)

, (31)

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 22 |

| Д 290. 04.1.05.004.0000 ПЗ |

ЕSБ  = 0,07 - (-0,02-0,03-0,09-0,05-0,033)=0,293 [мм];

= 0,07 - (-0,02-0,03-0,09-0,05-0,033)=0,293 [мм];

ЕIБ  = 0 – 0,06 = -0,06 [мм].

= 0 – 0,06 = -0,06 [мм].

Как показали результаты проверки, задача решена верно.

Изм.

Лист

№ докум.

Подпись

Дата

Лист

23

3.2.Обратная задача Д 290. 04.1.05.004.0000 ПЗ

Дано: Б  =131; Б

=131; Б  =3;

=3;  =21;

=21;  =17;

=17;  =75;

=75;  =14; ЕSБ

=14; ЕSБ  =+0,319

=+0,319

ЕIБ  =+0,006

=+0,006

По уравнению находим значение Б

Б  =

=  ) (32)

) (32)

Б  =131-3-21-17-75-14=1мм

=131-3-21-17-75-14=1мм

Далее по известной зависимости определяем допуск замыкающего звена:

ТБ  = ЕSБ

= ЕSБ  - ЕIБ

- ЕIБ  ; (33)

; (33)

ТБ  =0,319-0,006=0,313 [мм];

=0,319-0,006=0,313 [мм];

Все данные из прямой задачи заносим в таблицу:

Таблица 1 - Сводные данные по прямой задаче

Б

|

| ЕS(es) Б  мм мм

| ЕI(ei) Б  мм мм

| ТБ

| ξ

|

Б  =107+0,070 =107+0,070

| 0,035 | +0,070 | 0,07 | +1 | |

Б  =2-0,020 =2-0,020

| -0,01 | -0,020 | 0,02 | -1 | |

=18-0,030 =18-0,030

| -0,015 | -0,030 | 0,03 | -1 | |

=25-0,090 =25-0,090

| -0,045 | -0,090 | 0,09 | -1 | |

=48-0,050 =48-0,050

| -0,025 | -0,050 | 0,05 | -1 | |

=13 =13

| -0,0135 | +0,060 | -0,033 | 0,093 | -1 |

Определяем координату середины поля допуска замыкающего звена Δ  Б

Б  .

.

Δ  Б

Б  =

=  (34)

(34)

Δ  Б

Б  =

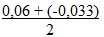

=  =0,1625 [мм];

=0,1625 [мм];

Подсчитав значение коэффициента α, определяем номер квалитета, по которому необходимо назначить предельные отклонения на все составляющие звенья размерной цепи:

α  =

=

(35)

(35)

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 24 |

| Д 290. 04.1.05.004.0000 ПЗ |

| Интервалы размеров (мм) (св-во) | - | - | - | - | - | - | - | - | - | - | - | |

i

| 0,55 | 0,73 | 0,9 | 1,08 | 1,31 | 1,56 | 1,86 | 2,17 | 2,52 | 2,9 | 3,23 | 3,54 |

i  =2,52 i

=2,52 i  = 0,55 i

= 0,55 i  =1,31 i

=1,31 i  =1,08 i

=1,08 i  =1,86 i

=1,86 i  =1,08

=1,08

α  =

=  =74,52

=74,52

Далее по таблице выбираем ближайший квалитет: Таблица 3 – Квалитет и его число единиц допуска

| Номер квалитета | IT5 | IT6 | IT7 | IT8 | IT9 | IT10 | IT11 | IT12 | IT13 | IT14 | IT15 | IT16 | IT17 |

α

|

В данном примере значение α  =72,52 более подходит для 10 квалитета.

=72,52 более подходит для 10 квалитета.

По СТ. СЭВ 144-75 назначим предельные отклонения для всех составляющих звеньев цепи, учитывая при этом, что увеличивающие звенья необходимо выбирать по «H», а уменьшающие – по «h», т.е. соответственно по основному отверстию и основному валу:

Б  =131

=131  ; Б

; Б  =3

=3  ;

;  =21

=21  ;

;  =17

=17  ;

;  =75

=75  ;

;  =14

=14

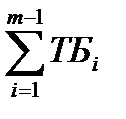

Критерием правильности выбора служит уравнение

ТБ  =

=  (36)

(36)

В качестве регулирующего звена выбираем звено Б  и находим его допуск:

и находим его допуск:

ТБ  = ТБ

= ТБ  - (ТБ

- (ТБ  +ТБ

+ТБ  +ТБ

+ТБ  +ТБ

+ТБ  +ТБ

+ТБ  ) (37)

) (37)

ТБ  = 0,313– (0,160+0,084+0,07+0,12+0,07)=-0,191[мм];

= 0,313– (0,160+0,084+0,07+0,12+0,07)=-0,191[мм];

Так как допуск, допуск размера не может быть отрицательной величиной, то выбираем другой квалитет более точный – 9-ый. Так же по СТ СЭВ 144-75 назначаем допуски на составляющие размеры в 9-м квалитете.

Б  =131

=131  ; Б

; Б  =3

=3  ;

;  =21

=21  ;

;  =17

=17  ;

;  =75

=75  ;

;  =14

=14

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 25 |

| Д 290. 04.1.05.004.0000 ПЗ |

Выполним корректировку по второму звену:

ТБ  =0,313- (0,100+0,052+0,043+0,074+0,043)=0,001 [мм];

=0,313- (0,100+0,052+0,043+0,074+0,043)=0,001 [мм];

Определяем координату середины поля допуска регулирующего звена Б  :

:

Δ  Б

Б  =

=  (38)

(38)

Откуда

(-1) Δ  Б

Б  =(+1) Δ

=(+1) Δ  Б

Б  - Δ

- Δ  Б

Б  -(-1) Δ

-(-1) Δ  Б

Б  -(-1) Δ

-(-1) Δ  Б

Б  -(-1) Δ

-(-1) Δ  Б

Б  -(-1) Δ

-(-1) Δ  Б

Б  =0,05-0,1625+0,026+0,0215+0,037+0,0215=-0,0065 [мм];

=0,05-0,1625+0,026+0,0215+0,037+0,0215=-0,0065 [мм];

Определяем предельные отклонения регулирующего звена еsБ  и eiБ

и eiБ  .

.

esБ  = Δ

= Δ  Б

Б  +

+  ; (39)

; (39)

eiБ  = Δ

= Δ  Б

Б  -

-  ; (40)

; (40)

esБ  = -0,065+

= -0,065+  = -0,006[мм];

= -0,006[мм];

eiБ  =-0,065- 0,0005=-0,007 [мм];

=-0,065- 0,0005=-0,007 [мм];

Выполним проверку правильности решения задачи по формулам:

esБ  (41)

(41)

eiБ  (42)

(42)

esБ  = 0,1-(-0,007-0,052-0,043-0,074-0,043)=0,319 [мм];

= 0,1-(-0,007-0,052-0,043-0,074-0,043)=0,319 [мм];

eiБ  = 0-(-0,06)=0,06 [мм].

= 0-(-0,06)=0,06 [мм].

Результаты проверки совпадают с исходными данными, следовательно, задача решена, верно.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 26 |

| Д 290. 04.1.05.004.0000 ПЗ |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 27 |

| Д 290. 04.1.05.004.0000 ПЗ |

а)

б)

Рисунок 14 - Эскизы узлов и безмасштабные схемы размерных цепей (а-для прямой задачи, б – для обратной задачи)

4. Расчет точности резьбового соединения и резьбовых калибров.

Цель работы: рассчитать точность резьбового соединения и резьбовых калибров.

M10 – 4H5H/4h, номинальный размер – 10; шаг – 1,5;класс точности для гайки – 4H5H;класс точности для болта – 4h.

Определяем по ГОСТ 16093 – 2004 отклонения основных параметров резьбы и заносим в таблицу. Для выбора отклонения болта и гайки необходимо использовать номинальный размер, шаг, класс точности относительно болта и гайки.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 28 |

| Д 290. 04.1.05.004.0000 ПЗ |

| диаметры | мкм | Отклонения, мкм | |

| Болт | Гайка | ||

| Наружный d(D) | Верхнее Нижнее | -150 | Не нормируется |

Средний d  (D (D  ) )

| Верхнее Нижнее | -85 | +112 |

Внутренний d  (D (D  ) )

| Верхнее Нижнее | Не нормируется | +236 |

По ГОСТ 24705 – 2004 определили предельные размеры параметров резьбы и занести в таблицу. Для определения предельных размеров относительно болта и гайки необходимо к номинальному размеру прибавить предельные отклонения с учетом знаков.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 29 |

| Д 290. 04.1.05.004.0000 ПЗ |

| Предельные размеры диаметров, мм | |||

| Диаметры, мм | Болт | Гайка | |

| d(D) | Наиб. Наим. | 10,000-0=10,000 10,000-0,150=9,85 | Не нормируется 10,000 |

d  (D (D  ) )

| Наиб. Наим. | 9,026 – 0=9,026 9,026 – 0,085=8,941 | 9,026+0,112=9,138 9,026 |

d  (D (D  ) )

| Наиб. Наим. | 8,376 –0=8,376 Не нормируется | 8,376 +0,236=8,612 8,376 |

По ГОСТ 24997 – 2004 и ГОСТ 18107 - 72 находим отклонения параметров резьбы калибров, подсчитываем их предельные размеры и вносим в таблицу. Для определения предельных отклонений калибров учитывают исходный расчетный размер, шаг и степень точности.

Таблица 6 – Предельные отклонения калибров для гаек и болтов

| Условное обозначение калибра | Исходный расчетный размер, мм | Предельные отклонения, мм | ||

| верхнее | нижнее | изношенный | ||

| Калибры для гаек ПР НЕ Калибры для болтов ПР НЕ К-И У-ПР КИ-НЕ У-НЕ КПР-ПР КПР-НЕ НКЕ-ПР КНЕ-НЕ | 9,026 9,138 9,026 8,941 9,026 9,026 8,941 9,026 9,026 8,941 8,941 | +15 +13,5 -30 +8 +18,5 +9 +11 +2 +9 +9,5 +9 +9 | -3 -4,5 -46 -8 +9,5 -9 -4 -16 -9 +0,5 -9 -9 | -6,5 - - - - - - - - - - |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 30 |

| Д 290. 04.1.05.004.0000 ПЗ |

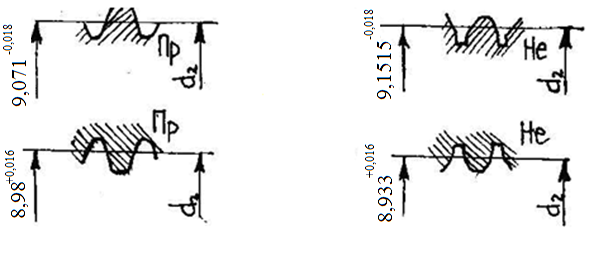

а) калибры для гаек

ПР,нб = 9,026+0,015= 9,071 [мм];

ПР,нм =9,026-0,003=9,023 [мм];

ПР,изн =9,026-0,0065=9,0195 [мм];

НЕ,нб = 9,138+0,0135=9,1515 [мм];

НЕ,нм =9,138-0,0045=9,1335 [мм];

б) калибры для болтов

ПР, нб =9,026-0,030=8,996 [мм];

ПР, нм =9,026-0,046=8,98 [мм];

ПР, изн = 9,026+0=9,026 [мм];

НЕ, нб = 8,941+0,008=8,949 [мм];

НЕ, нм = 8,941-0,008=8,933 [мм];

(К-И), нб = 9,026+0,0185=9,0445 [мм];

(К-И),нм =9,026+0,0095=9,0355 [мм];

(У – ПР), нб =9,026+0,009=9,035 [мм];

(У – ПР), нм =9,026-0,009=9,017 [мм];

(КИ – НЕ), нб =8,941+0,011=8,952 [мм];

(КИ – НЕ), нм = 8,941-0,004=8,937 [мм];

(У – НЕ), нб =9,026+0,002=9,028 [мм];

(У – НЕ), нм = 9,026-0,016=9,01 [мм];

(КПР – ПР), нб = 9,026+0,009=9,035 [мм];

(КПР – ПР), нм = 9,026-0,009=9,017 [мм];

(КПР – НЕ), нб = 9,026+0,0095=9,0355 [мм];

(КПР – НЕ), нм = 9,026+0,0005=9,0265 [мм];

(КНЕ – ПР), нб =8,941+0,009=8,95 [мм];

(КНЕ – ПР), нм = 8,941-0,009=8,932 [мм];

(КНЕ – НЕ), нб = 8,941+0,009=8,95 [мм];

(КНЕ – НЕ), нм = 8,941-0,009=8,932 [мм];

Вычисляем верхние и нижние показатели проходного и непроходного калибров для гаек:

ПР,нб – ПР,нм = 9,041 – 9,023 = 0,018 [мм];

НЕ,нб – НЕ,нм = 9,1515 – 9,1335 = 0,018 [мм];

Для болтов:

ПР,нб – ПР,нм = 8,996 – 8,98 = 0,016 [мм];

НЕ,нб – НЕ,нм = 8,949 – 8,933= 0,016 [мм].

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 31 |

| Д 290. 04.1.05.004.0000 ПЗ |

Рисунок 15 – Схема профиля метрической резьбы

Рисунок 16 – Схема расположения полей допусков резьбы

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 32 |

| Д 290. 04.1.05.004.0000 ПЗ |

Рисунок 17 – Профили резьбовых калибров

Изм.

Лист

№ докум.

Подпись

Дата

Лист

33

Д 290. 04.1.05.004.0000 ПЗ

Рисунок - 18 Схема расположения полей допусков для резьбовых калибров

Заключение

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 34 |

| Д 290. 04.1.05.004.0000 ПЗ |

Рассчитали основные размеры калибра-пробки и калибра-скобы. Изобразили схему расположения полей допусков калибров, калибр-скобу и калибр-пробку с их предельными размерами и отклонениями полей допусков.

Рассчитали плоскую размерную цепь методом полной взаимозаменяемости. При решении прямой задачи, мы имея размеры и предельные отклонения составляющих звеньев, нашли номинальный размер и предельные отклонения ЗЗ, а при решении обратной задачи, имея предельные отклонения ЗЗ и номинальные размеры составляющих звеньев, нашли их предельные отклонения.

Рассчитали точность резьбового соединения и основные размеры резьбовых калибров. Изобразили схему профиля метрической резьбы, расположения полей допусков резьбы, расположения полей допусков для резьбовых калибров, а также профили резьбовых калибров.

Список использованных источников:

1. Зябрева Н.Н., Перельман Б.А., Шегал М.Я. Пособие к решению задач по курсу ВзСТИ, - М.: Издательство «Высшая школа», 1997. – 208 с.

2. Якушев А.И. и др. Взаимозаменяемость, стандартизация и технические измерения: Учебник для вузов /А.И. Якушев, Л.Н. Воронцов, К.М. Федоров. – 6-е изд., перераб. и доплн. –М.: Машиностроение, 1986. – 362 с.

3. Хамханова Д.Н., Хамханов К.М., Хадыков М.Т. «Нормоконтроль курсовых, дипломных проектов (работ), отчетов по производственной практике. Общие требования и правила оформления», - Улан-Удэ, издательство ВСГТУ, 2009.

4. ГОСТ 25347-82 (СТ СЭВ 144-75) «Единая система полей допусков и посадок»;

5. ГОСТ 9150-2002 (ИСО 68-1-98) «Основные нормы взаимозаменяемости. Резьба метрическая. Профиль»;

6. ГОСТ 16093-2004 (ИСО 965-1:1998; ИСО 965-3:1998) «Основные нормы взаимозаменяемости. Резьба метрическая. Допуски. Посадки с зазором»;

7. ГОСТ 18107-72 «Калибры для метрических резьб»;

8. ГОСТ 24705-2004 (ИСО 724:1993) «Основные нормы взаимозаменяемости. Резьба метрическая. Основные размеры»;

9. ГОСТ 24706-81 (СТ СЭВ 184-75) «Резьба метрическая для приборостроения. Основные размеры»;

10. ГОСТ 24997-2004 (ИСО 1502:1996) «Калибры для метрической резьбы. Допуски»;

11. ГОСТ 25347-82 «Основные нормы взаимозаменяемости. Единая система допусков и посадок. Поля допусков и рекомендуемые посадки».

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 35 |

| Д 290. 04.1.05.004.0000 ПЗ |

Date: 2015-07-24; view: 1057; Нарушение авторских прав