Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Измерительного инструмента

|

|

Министерство транспорта Российской Федерации

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

Государственная морская академия имени адмирала Ф.Ф.Ушакова

КАФЕДРА «РЕМОНТ СУДОВЫХ МАШИН И МЕХАНИЗМОВ»

МЕТОДИЧЕСКИЕ УКАЗАНИЯ К

ПРАКТИЧЕСКОЙ РАБОТЕ

Ориентировочный и уточненный выбор

Измерительного инструмента

Новороссийск 2008

Методические указания к практической работе «Ориентировочный и уточненный выбор измерительного инструмента» для курсантов судомеханической специальности по курсу «Метрология, стандартизация и сертификация» переработаны Круговой И.М. по кафедре «Ремонт судовых машин и механизмов» и соответствуют учебным планам.

Практическая работа рассчитана на 2 астрономических часа.

Рецензент:

Профессор, к.т.н. _________________________ Березовский Ф.М.

Утверждено на заседании кафедры,

протокол № 1 от «8» сентября 2008 г.

Начальник кафедры, к.т.н., доцент К.Б.Пальчик

ОРИЕНТИРОВОЧНЫЙ И УТОЧНЕННЫЙ ВЫБОР

ИЗМЕРИТЕЛЬНОГО ИНСТРУМЕНТА

1. ЦЕЛЬ РАБОТЫ: Курсант должен ознакомиться с методикой выбора средств измерения с использованием двух методов: ориентировочного и уточненного, с учетом погрешности измерения. Решить комплексную задачу выбора измерительного средства для контроля изделия и сделать анализ разбраковки.

По окончанию работы необходимо обосновать ее результаты, используя для этого конспект лекций, литературные источники и методические указания к работе.

2. ОСНОВНЫЕ СВЕДЕНИЯ:

Выбор средств измерений связан со множеством факторов, характеризующих метрологические параметры средства измерения, конструктивно-технологические особенности измеряемых величин, задачами на измерение этих величин, разнообразных организационных, технических и экономических факторов и т.д.

Комплексность задачи выбора средств измерения определила необходимость разработки различных способов выбора средств измерения. Прежде всего, выбранное средство измерения должно соответствовать по своей конструкции и габаритам для установки измеряемой детали и подходов измерительных устройств к измеряемой величине.

В массовом производстве основными средствами измерения являются высокопроизводительные механизированные и автоматизированные средства измерения и контроля.

В серийном производстве основными средствами измерения и контроля служат предельные калибры, шаблоны, специальные контрольные приспособления и при необходимости универсальные средства измерения.

В мелкосерийном и индивидуальном производстве основными являются универсальные средства измерения.

По метрологическим характеристикам выбираемыми параметрами средств измерений являются предельная погрешность измерения (ее часто называют пределом допускаемой погрешности) ±Δlim, а также цена деления шкалы измерительного средства. В соответствии с требованиями ГОСТ 8.051—81 установлены соотношения между заданными допусками (Т) на измеряемые (контролируемые) размеры, определенного номинального размера и квалитета, и допускаемыми погрешностями измерения (δ), определяющими действительный размер измеряемой величины (табл. 3.11).

Допускаемая погрешность измерения (δ) включает в себя случайные и неучтенные систематические погрешности измерения. Случайная погрешность измерения, принимаемая с доверительной вероятностью Р=0,954 и составляющая ±2σ, где σ — среднее квадратическое отклонение погрешности измерения, не должна превышать 0,6 от допускаемой погрешности измерения.

Цена деления шкалы выбирается с учетом заданной точности измерения. Например, если размер задан с точностью до 0,01 мм, то прибор выбирается с ценой деления шкалы 0,01 мм. Принятие более грубой шкалы вносит дополнительные субъективные погрешности, а более точной — удорожает средство измерения. При контроле технологических процессов используют средства измерения с ценой деления не более 1/6 допуска на изготовление.

При решении комплексной задачи выбора средств измерения, помимо технических параметров, решается задача по обеспечению минимальных затрат, поэтому при выборе методов и средств измерения необходимо учитывать технико - экономические факторы, так как повышение точности проверки усложняет и удорожает контроль.

Главным фактором при выборе средства измерения является допускамая погрешность измерения δ.

Допускаемая погрешность измерения должна быть небольшой по сравнению с допуском контролируемого параметра изделия Т и не превышать значений, указанных в табл. 2.

При выборе измерительного средства необходимо, чтобы предельная погрешность измерения (±Δlim), являющаяся нормированным метрологическим показателем данного измерительного средства, не превышала допускаемой погрешности измерения δ, т.е.

Δlim ≤ δ

Чем ближе значение предельной погрешности измерительного средства к значению допускаемой погрешности измерения, тем менее трудоемким и более дешевым будет измерение.

Предельные погрешности наиболее распространенных универсальных средств измерения приведены в табл. 3.

Значения размеров, полученных при измерении с погрешностью, не превышающей допускаемую погрешность измерения, принимаются за действительные.

Абсолютной погрешностью средства измерения называется разность показаний измерительного средства Х и истинного (действительного) ХД значения измеряемой величины:

Δ = Х- ХД

Значение ХД определяют образцовым измерительным средством или воспроизводят мерой.

Относительной погрешностью средства измерения называется отношение абсолютной погрешности к действительному значению измеряемой величины, %:

δ = Δ/ ХД ·100

Приведенной погрешностью называется отношение абсолютной погрешности к параметру нормирования (диапазон измерений, верхний предел измерений и т.д.).

Типовыми видами погрешностей, входящих в основные погрешности средств измерений, являются аддитивные, мультипликативные, погрешности линейности и гистерезиса.

Аддитивными погрешностями (получаемыми путем сложения различного вида погрешностей), или погрешностями нуля, называют постоянные погрешности при всех значениях измеряемой величины; Если аддитивная погрешность является систематической, то она устраняется корректированием нулевого значения выходного сигнала. Аддитивная погрешность вызывается трением в опорах, контактными сопротивлениями, дрейфом нуля, случайными и периодическими колебаниями в выходном сигнале.

Мультипликативной погрешностью (получаемой путем умножения различного вида погрешностей), или погрешностью чувствительности средства измерения, называют погрешность, которая линейно изменяется с изменением измеряемой величины.

Наиболее существенной и трудноустранимой погрешностью является погрешность гистерезиса, или погрешность обратного хода. Причиной этой погрешности является люфт и сухое трение в элементах, трение в пружинах, упругие эффекты в чувствительных элементах.

Погрешность гистерезиса принято оценивать вариацией показаний измерительного прибора

υ = Хпр – Хоб

где Хпр и Хоб - показания прибора при прямом и обратном ходе.

Для предварительного (ориентировочного) выбора погрешности измерения в зависимости от допуска изделия можно пользоваться табл. 2. Ориентировочные погрешности измерения применимы к условиям измерения с участием оператора и при использовании универсальных измерительных средств. Для специальных, узкого назначения, измерительных средств и автоматических измерительных устройств табличную погрешность измерения, начиная с шестого квалитета, следует уменьшать в 1,5... 2 раза (ГОСТ 8.051—81).

Погрешности средств для контроля наружных, внутренних линейных размеров и отклонений от геометрической формы приведены в табл. 2.

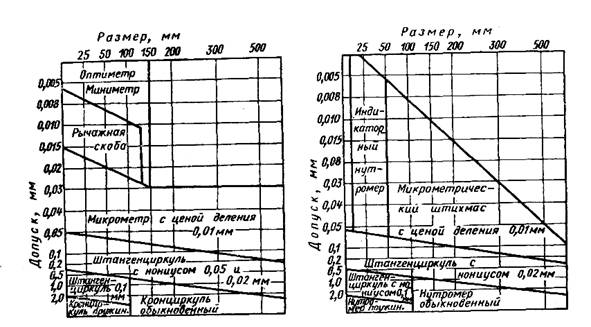

Точность измерительных средств должна соответствовать точности изделий и быть несколько выше. Так, литые, кованые и штампованные изделия контролируют кронциркулем, нутромером и линейкой. Для контроля деталей после грубой обработки (опиливание, черновая обточка и т. п.) можно использовать штангенциркуль с ценой деления 0,1 мм. Грубообработанные поверхности не следует контролировать точными инструментами, так как измерительные поверхности этих инструментов будут быстро изнашиваться. Ориентировочные данные по выбору универсальных средств измерения в зависимости от размеров изделия и допусков приведены на рис. 1 (для измерения валов) и на рис.2 (для измерения отверстий).

Рисунок 1 Рисунок 2

Технология контроля определяется также характером производства. В массовом и крупносерийном производствах следует пользоваться калибрами, контрольными приспособлениями и автоматическими средствами контроля. В условиях единичного и мелкосерийного производства целесообразно применять универсальные измерительные средства (штангенциркули, микрометры, индикаторы и т. п.).

Точные измерительные инструменты и приборы применяют во всех видах производств (включая и массовое), если требуется определять численные величины отклонений, отклонения от правильной геометрической формы и взаимного расположения поверхностей (при отсутствии специальных приспособлений), при наладке станков, а также при особо ответственных измерениях.

Выбор измерительного средства в зависимости от допуска размера объекта измерения определяется тем, какой процент негодных деталей можно пропустить как годные и какой процент деталей допустимо неправильно забраковать. Чем больше отношение погрешности измерений δ к допуску Т х и чем больше отношение допуска к значению технологического разброса, тем большее число деталей будет неправильно забраковано или неправильно признано годными.

Процент неправильно принятых деталей от числа проверенных возрастает с увеличением погрешности измерения (табл. 1).

Таблица 1 - Вероятностные предельные количества неправильно забракованных деталей и величина выхода за границу поля допуска при технологическом разбросе, подчиняющемся закону Гаусса

| Погрешность измерения δ /Тх, % | Величина неправильно принятых деталей от числа проверенных т, % | Величина неправильно забракованных деталей от числа принятых n, % | Величина выхода размера за границу допуска с |

| 0,4 1,0 1,5 2,0 2,5 3,0 3.5 4,0 4,0 5,0 | 0,6 1,3 2,0 2,8 3,5 4,5 5,5 6,0 7,0 8,0 | 0,01 ТХ 0,02 Тх 0,05 Тх 0,08 Тх 0,10 Тх 0,15 Тх 0,18 Тх 0,20 Тх 0,23 Тх 0,26 Тх |

В ответственных случаях решают вопрос о годности деталей, увеличивая точность измерительных средств, применяя так называемый производственный допуск Тпр или предельные калибры. Производственный допуск сужает границы чертежного допуска детали. Такое сужение обычно назначают не больше чем на 2δ (рис. 3).

.

Рисунок 3

Это исключает попадание негодных деталей в годные, но зато резко увеличивается число ошибочно забракованных годных деталей. Например, при δ /Тх = 25 % годных неправильно забракованных деталей окажется n = 3,5 % (см.табл.1), а неправильно принятых m = 2,5%. Если ввести производственный допуск

Тпр = ТХ - 2 δ = Тх - 2 • 0,25Тх,

то получим δ /Тпр = 0,25 Тх 0,5ТХ = 0,5 или 50 %.

При этом число неправильно забракованных деталей резко возрастает (8,0 %). В таких случаях можно перепроверить забракованные детали с помощью измерительного средства с меньшей погрешностью измерения.

Date: 2015-07-23; view: 1148; Нарушение авторских прав