Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Цехи для производства автомобильных и конструкционных листов и полос

|

|

Цех холодной прокатки с непрерывным четырех клетевым станом 2500 конструкции ВНИИметмаш — НКМЗ (см. рисунок 8.1) предназначен для производства холоднокатаных листов толщиной 0,6—2,5 мм, шириной 1000—2300 мм и длиной 1,5—6 м (в пачках) и полос с размерами 0,6—2,5×1000—2300 мм в рулонах массой до 25 т из углеродистой стали, характеризуемой временным сопротивлением до 500 МПа и пределом текучести до 300 МПа; исходной продукцией являются горячекатаные полосы толщиной 1,5—5,0 мм и шириной 1050—2350 мм, поступающие с непрерывного широкополосового стана 2500 горячей прокатки.

В состав основного оборудования цеха входят: конвейер горячекатаных рулонов; стыкосварочный агрегат; два непрерывных травильных агрегата; непрерывный четырех-клетевой стан с четырех-валковыми клетями 2500; колпаковые печи для отжига рулонов и листов; три дрессировочных стана с четырех-валковыми клетями: 2500 — для рулонов, 2500 — для листов и 1700 — для рулонов; пять агрегатов резки: три — для поперечной резки полос на листы длиной 1,5—6м и укладки их в стопы массой до 10 т, два — для продольной резки широких полос на узкие полосы; агрегат сортировки листов повышенного качества. Кроме того, в цехе установлены: агрегат поперечной резки горячекатаных полос толщиной 2,5—6 мм (непосредственно после травления), агрегат продольной резки (раскроя) листов, ножницы для разделки проб, конвейер с кантователем, пакетирпресс, весы и передаточные тележки грузоподъемностью от 20 до 120 т.

Рис. 8.1. Схема основного технологического оборудования стана 2500 Магнитогорского металлургического комбината

I - пролет склада горячекатаных рулонов, II - пролет НТА, III - пролет стана, IV - пролет колпаковых печей; 1 - конвейер передаточный горячекатаных рулонов, 2 - мостовые краны, 3 - непрерывно-травильные агрегаты, 4 - агрегат поперечной резки горячекатаных рулонов, 5 - рабочая линия стана, 6 - дрессировочный стан, 7 - дрессировочный стан 1700, 8 и 9 - агрегаты продольной и поперечной резки, 10 – колпаковые печи.

В непрерывных травильных агрегатах с сернокислотным раствором скорость движения полосы составляет от 0,5 м/с (заправочная) до 7,5 м/с (рабочая на участке до первой петлевой ямы); для ломки и разрыхления окалины в каждом агрегате имеются по одной дрессировочной четырех валковой клети 500/1400×2500. Средняя производительность агрегата травления 1,2 млн. т в год; масса механического оборудования агрегата около 2200 т.

Для получения рулонов горячекатаной полосы большой массы (до 15—25 т) за агрегатами травления установлен сварочный агрегат для сварки встык полос двух-трех рулонов массой 5—10 т.

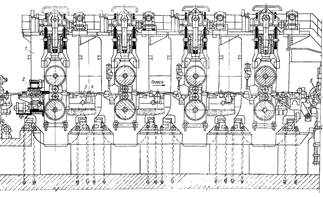

Непрерывный стан 2500 (см. рисунок 8.2) состоит из четырехвалковых клетей 500×1500×2500 мм, расположенных последовательно одна за другой на расстоянии 5000 мм.

Рис. 8.2. Непрерывный четырехклетьевой четырех-валковый стан 2500

Каждый рабочий валок клети приводится от двух-якорного электродвигателя мощностью 2x2800 кВт и частотой вращения 500 об/мин через редуктор и универсальный шпиндель. Передаточные числа редукторов соответственно номерам клетей (от.№ 1 до № 4) равны: 1,16; 1,32; 1,48 и 1,61. Наибольшее усилие прокатки достигает 35 МН, а скорость прокатки на выходе из последней клети 21 м/с.

Перед первой клетью установлены разматыватель со скребковым отгибателем конца рулона, правильно-тянущие ролики и роликовый проводковый стол; между клетями расположены тензометры натяжения полосы для автоматического регулирования толщины полосы и летучие бесконтактные микрометры для непрерывного измерения толщины полосы; за последней клетью находятся моталки и сниматель рулона.

На агрегате поперечной резки полосы толщиной 0,6—2,5 мм и шириной 1050—2350 мм режут на листы мерной длины 1,5—6 мм летучими ножницами. Скорость движения полосы перед ножницами 1,6—6,4 м/с, а листов за ножницами 1,9—7,6 м/с. Средняя производительность агрегата поперечной резки 160 т/ч, или 850 тыс. т в год; масса агрегата 1250 т.

На агрегате продольной резки осуществляют обрезку боковых кромок всех полос и роспуск полос шириной до 1800 мм на полосы шириной до 100 мм (число одновременно разрезаемых полос — до 9 шт. при толщине 2—2,5 мм и до 15 шт. при толщине полосы менее 2 мм) со скоростью резания 1,6—6,4 м/с. Масса агрегата продольной резки 500 т.

Цех холодной прокатки с непрерывным четырехклетьевым станом 2000 конструкции УЗТМ. поставленным для завода «Бокаро» (Индия), предназначен для производства холоднокатаных листов (в пачках) и полос (в рулонах) толщиной 0,4—2 мм, ширной до 1650 мм на горячекатаных углеродистых полос толщиной, 8— 6 мм, шириной 900—1850 мм и рулонах массой до 35 т, поступающих с непрерывного широкополосового стана 2000 горячей прокатки.

Холоднокатаная продукции производится по следующему технологнческому процессу:

- травление горячекатаных полос в непрерывном травильном агрегате;

- холодная прокатка на непрерывном стане;

- светлый отжиг холоднокатаных рулонов в колпаковых печах;

- дрессировка полос на одноклетьевом дрессировочном стане резка полос на листы о агрегатах поперечной резки (или на узкие полосы в агрегатах продольной резки);

- упаковка готовой продукции в упаковочных агрегатах.

Травление полосы (в средней части агрегата) осуществляется а 14—25 %-ном растворе серной кислоты при температуре 90— 95 °С. Скорость движения полосы а головной части агрегата составляет 90—600 м/мин и в хвостовой части 45—300 м/мин. В состав оборудовании этого агрегата входят стыкосварочная машина для сварки (укрупнения) рулонов, а также главная линия рабочей двухвалковой клети для прокатки полос с небольшими обжатиями (до 5 %), обеспечивающими разрушение окалины на ее поверхности и, следовательно, интенсификацию процесса травления в кислотных ваннах.

Собственно непрерывный стан 2000 состоит из четырех четырехвалковых клетей 600/1600×2000 мм; наибольшее усилие прокатки достигает 30 МН, а скорость прокатки на выходе из последней клети 20 м/с. Стан оборудован системой регулирования толщины полосы, обеспечивающей производство продукции высокой точности.

Рулоны холоднокатаных полос проходят в дальнейшем светлый отжиг в колпаковых печах с защитной атмосферой. После отжига полосы в рулонах поступают на дрессировочный стан 2000, рабочей клеть которого полностью унифицирована с конструкцией рабочей клети стана. На дрессировочном стане полоса прокатывается с обжатием до 5 %. Подвергнутые дрессировке полосы режут на агрегате продольной резки дисковыми ножницами со скоростью до 6 м/с на более узкие полосы или на двух агрегатах поперечной резки 0,4—1,2×1850 и 0,6—2×1850 летучими барабанными ножницами со скоростью до 5 м/с (с одновременной обрезкой боковых кромок) на листы мерной длины (1—6 м).

Date: 2015-07-10; view: 940; Нарушение авторских прав