Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Натуральные волокна (хлопок)

|

|

Хлопок — это тончайшие волокна, покрывающие семена растения, называемого хлопчатником. Волокна вместе с семенами называются хлопком-сырцом: '/з массы волокна, 2/з — семена.

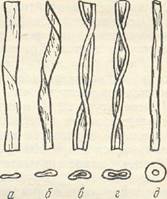

Волокно хлопка представляет одну растительную клетку и развивается из клеток кожуры семени (рис. 1).

Рис. 1. Волокна хлопка под микроскопом:

Рис. 1. Волокна хлопка под микроскопом:

а – незрелое волокно (мертвое); б – незрелое; в – недозрелое; г – зрелое; д – перезрелое.

Строение волокон зависит от степени их зрелости. Под микроскопом незрелые (мертвые) волокна хлопка — сплющенные, лентовидные, с тонкими стенками и широким каналом внутри. По мере созревания волокон в их стенках откладывается целлюлоза и толщина стенок увеличивается, канал становится уже, волокно приобретает извитость. Зрелые волокна хлопка в продольном виде представляют собой сплющенные трубочки с характерной спиральной извитостью. Перезрелые волокна имеют цилиндрическую форму и узкий канал внутри. Канал в волокнах хлопка открыт с одной стороны. В поперечном срезе волокна имеют бобовидную, иногда округлую форму с каналом посередине.

По химическому составу хлопок представляет собой почти чистую целлюлозу. Зрелое волокно хлопка на 95 — 96 % состоит из целлюлозы и на 4 — 5% из примесей — жировых, воскообразных, красящих и минеральных. Поверхностный целлюлозно-жировой слой волокна называется кутикулой.

Длина и толщина волокон и зависят от сорта хлопчатника (табл. 1).

Таблица 1

| Хлопок | Толщина | (тонина) | Длина, мм |

| такс | номер | ||

| Тонковолокнистый 0, 166— 0,125 Средневолокнистый 0,2 —,166 Коротковолокнистый 0,25—0,2 | 6000—8000 35 и более 5000 – 6000 28–34 4000– 4800 до 28 |

Средний диаметр поперечного сечения волокон 15—25 мкм. Коротковолокнистый хлопок перерабатывают в толстую и пушистую пряжу для изготовления байки, фланели, бумазеи и других тканей. Из средневолокнистого хлопка вырабатывают пряжу средней толщины для изготовления ситца, кардного сатина и других тканей; из тонковолокнистого хлопка вырабатывают наиболее тонкую и гладкую пряжу для изготовления тонких высококачественных хлопчатобумажных тканей — батиста, маркизета, гребенного сатина и др.

Прочность волокон зависит от степени их зрелости. По мере вызревания хлопка происходит отложение целлюлозы в стенках волокон, поэтому растет прочность. Средняя разрывная нагрузка нормально зрелого волокна составляет 5 сН, относительная разрывная нагрузка —27—36 сН/текс, удлинение волокон при разрыве — 7—8 %. Пластическая деформация составляет около 50 % полного удлинения. Этим объясняется высокая сминаемость хлопчатобумажных тканей.

Цвет волокон белый, слегка кремоватый. Существуют сорта хлопчатника, которые дают волокна бежевого, зеленоватого и других цветов. Красящий пигмент содержится в кутикуле.

Гигроскопичность хлопка достаточно высокая. Процент содержания влаги зависит от условий влажности, температуры и степени засоренности хлопка. При нормальных условиях (температуре 20 ° С и относительной влажности воздуха 65 %) зрелые волокна содержат 8—9 % влаги. При увеличении относительной влажности воздуха содержание влаги в хлопке увеличивается и при 100 %-ной влажности воздуха, достигает 20 %. Хлопок быстро впитывает влагу и быстро ее отдает, т. е. быстро высыхает. При погружении в воду волокна набухают, их прочность при растяжении увеличивается на 15 —17 %.

Хлопок подвержен действию кислот и щелочей. Он некислотостоек и разрушается даже разбавленными кислотами: при длительном их воздействии на хлопчатобумажную ткань и последующем высыхании ткани прочность ее снижается настолько, что она рвется при самом незначительном усилии, как папиросная бумага. Концентрированная серная кислота обугливает волокна.

Холодные едкие щелочи вызывают набухание волокон, извитость их исчезает, поверхность становится гладкой, возникает шелковистый блеск, повышаются прочность и способность окрашиваться. Это свойство используется для проведения специальной отделки тканей, которая называется мерсеризацией. Горячие едкие щелочи в присутствии кислорода воздуха приводят к окислению целлюлозы хлопка и снижают прочность волокна.

Под действием медно - аммиачного реактива, т. е. раствора гидроокиси меди в нашатырном спирте, волокна хлопка растворяются. Если к полученному раствору добавить воды, концентрация нашатырного спирта снижается и целлюлозная масса выпадает в осадок в виде коллоидного раствора. На способности целлюлозы хлопка растворяться в медно-аммиачном реактиве и выделяться затем из раствора основано получение медно - аммиачного волокна.

Органические растворители, применяемые при химической чистке, на хлопок не действуют.

Под действием светопогоды хлопок, как и все органические волокна, постепенно теряет прочность. В результате действия солнечного света в течение 940 ч. прочность снижается на 50 %.

При температуре 150 °С сухие волокна хлопка своих свойств не меняют. При повышении температуры появляется легкая желтизна, затем волокна буреют, и при температуре 250 ° С волокна обугливаются.

Волокна хлопка горят желтым пламенем и сгорают полностью, образуя серый пепел. При сжигании волокон ощущается запах жженой бумаги.

Для придания натуральным волокнам необходимых свойств, проводится их химическая модификация, т. е. обработка различными реактивами. Ацетилированный и цианэтилированный виды хлопка имеют несколько худшие механические свойства, чем обычный, но отличаются высокой стойкостью к действию влаги и микроорганизмов, поэтому используются для изготовления брезентов, рыболовных сетей и др. С появлением химических волокон, обладающих аналогичными свойствами, значение этих модифицированных волокон уменьшилось.

Лен

Лен — это волокна, которые вырабатываются из лубяной части стебля растения льна. Волокна, получаемые из стеблей, листьев и оболочек плодов растений, называются лубяными. Различают элементарные и технические волокна льна. Элементарное волокно представляет собой одну растительную клетку. Технические волокна состоят из пучков элементарных волокон, склеенных между собой пектиновыми веществами (природными клеевыми веществами).

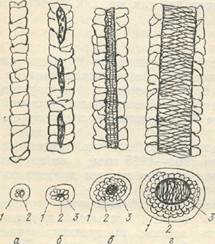

Под микроскопом элементарное волокно льна в продольном виде представляет собой растительную клетку с толстыми стенками, узким каналом и коленообразными утолщениями — сдвигами (рис.2). Концы волокон острые, канал замкнут. Поперечный срез волокна — многоугольник с 5 — 6 гранями и каналом в центре. Волокна льна содержат 80 % целлюлозы и 20 % примесей, т. е. жировых, воскообразных, красящих, минеральных веществ и лигнина (продукта одревеснения клетки). Лигнин придает волокнам жесткость.

Рис. 2. Элементарные волокна льна под микроскопом:

а — внешний вид и поперечное сечение; б — продольное сечение.

Волокна льна содержат около 5 % лигнина. Этим объясняется их большая жесткость по сравнению с волокнами хлопка. Толщина элементарных волокон льна такая же, как и волокон хлопка, длина их равна 15—26 мм. Толщина технических волокон льна определяется толщиной элементарных волокон и их числом в пучке. От способности пучка дробиться на более тонкие технические волокна зависит толщина пряжи, которую можно получить из данного льна. Длина технических волокон зависит от длины стебля растения и степени дробления волокон в процессе их обработки. В среднем длина технических волокон, применяемых в прядении, равна 35—90 см, толщина составляет 10—3,33 текс.

Прочность элементарного волокна характеризуется разрывной нагрузкой, равной 0,98—24,52 сН, т. е. прочность волокна льна в 3—5 раз превосходит прочность волокна хлопка. Разрывная нагрузка технического волокна 200—400 сН, относительная разрывная нагрузка элементарных волокон составляет 54— 72 сН/текс, а разрывное удлинение—1,5—2,5 %, т. е. в 3—5 раз меньше, чем у хлопка. Поэтому льняные прокладочные ткани лучше сохраняют форму изделия, чем хлопчатобумажные. Даже при сравнительно небольших нагрузках (25 % разрывной) на долю остаточной деформации приходится до 60—70 %. Этим объясняется сминаемость льняных тканей и изделий из них.

Цвет волокон льна бывает от светло-серого до темно-серого. Лен обладает характерным блеском, так как его волокна имеют гладкую поверхность.

Физико-химические свойства льна близки к свойствам хлопка. Гигроскопичность льна при нормальных условиях равна 12 %. Лен быстро впитывает и отдает влагу. Под действием воды прочность элементарных волокон увеличивается, а технических уменьшается, так как происходит размягчение пектиновых веществ, что ослабляет связь между отдельными пучками волокон. Особенностью льна является его высокая теплопроводность, поэтому на ощупь волокна льна всегда прохладные. Такие ценные гигиенические свойства льна, как хорошая гигроскопичность, способность быстро впитывать влагу и быстро ее испарять, высокая теплопроводность, делают лен незаменимым для летней одежды.

Действие кислот и щелочей на лен аналогично их действию на хлопок. Волокна льна труднее окрашиваются и труднее отбеливаются, чем волокна хлопка. Это объясняется интенсивной природной окраской льна и особенностями строения — волокна имеют толстые стенки и узкий замкнутый канал. Эффект мерсеризации в волокнах льна менее заметен, так как они имеют природный блеск. При кипячении в мыльно-содовых растворах происходит растворение пектиновых веществ. Волокна становятся светлее, мягче, снижается прочность технических волокон.

Действие нагретой металлической поверхности лен переносит лучше, чем хлопок, так как имеет большую гигроскопичность.

Под действием прямых солнечных лучей в течение 990 ч прочность льна снижается на 50 %, т. е. стойкость льна к свету несколько выше, чем хлопка. Горит лен так же, как хлопок.

Шерсть

Шерсть представляет собой роговидные образования кожного покрова (волосяной покров) некоторых животных. В текстильной промышленности наиболее широко используется шерсть овец, а также шерсть верблюдов, коз, коров, кроличий пух.

В строении шерстяного волокна (волоса) различают корень и стержень. Корень — это часть волоса, скрытая кожным покровом. Стержень — это часть волоса, выступающая над кожным покровом и состоящая из белка — кератина. Стержень волоса состоит из трех слоев: чешуйчатого, коркового и сердцевинного (рис. 3).

Чешуйчатый слой (кутикула) состоит из черепицеобразно наложенных друг на друга плоских ороговевших клеток (чешуек), содержащих в основном аморфный кератин. Чешуйки защищают волос от разрушения и могут иметь форму колец, полуколец, пластинок. От размеров, формы и характера расположения чешуек зависят блеск волокон и их способность свойлачиваться.

Корковый слой состоит из склеенных ороговевших веретеновидных клеток, заполнен частично сросшимися нитями (фибриллами) ороговевшего вещества — кератина, ориентированными параллельно оси. Корковый слой представляет собой тело волоса и определяет его основные свойства — прочность и упругость.

Сердцевинный слой состоит из крупных клеток с кератиноподобным веществом, этот слой заполнен пузырьками воздуха.

В зависимости от толщины и строения различают следующие типы волокон шерсти: пух, переходный и мертвый волос, ость. Обычно волокна пуха — тонкие извитые. Они состоят из чешуйчатого и коркового слоев. Пух образует весь волосяной покров, прилегающий к коже тонкорунных и грубошерстных овец. Чешуйчатый слой обычно имеет форму колец и полуколец. Ость грубее, толще пуха и почти не имеет извитости. Она состоит из трех слоев: чешуйчатого из пластинчатых чешуек, коркового и сплошного сердцевинного. В основном из ости состоит волосяной покров полугрубошерстных и грубошерстных овец.

|

Переходный волос занимает промежуточное положение между пухом и остью. Весь волосяной покров помесных пород овец может состоять из переходного волоса. Переходный волос образуют три слоя: чешуйчатый, корковый и прерывистый сердцевинный.

Мертвый волос — грубое, прямое, жесткое волокно, которое плохо окрашивается и легко ломается при переработке. Встречается это волокно у некоторых пород грубошерстных овец.

Мертвый волос состоит из трех слоев: чешуйчатого, тонкого коркового и широкого сердцевинного, занимающего почти весь поперечник волокна.

| Рис.3. а–пух; б–переходный волос; в–ость; г–мертвый волос; |

Шерсть, снятая с овцы, представляет собой единый покров, называемый руном. В зависимости от типа волокон, образующих волосяной покров овцы, шерсть делится на следующие виды:

тонкая шерсть (до 25 мкм), состоящая из пуховых волокон; получают ее с тонкорунных овец и применяют для изготовления высококачественных шерстяных камвольных и суконных тканей;

полутонкая шерсть (25—34 мкм), состоящая их пуховых волокон и переходного волоса; получают ее с помесных пород овец и применяют для выработки различных камвольных костюмных и пальтовых тканей;

полугрубая шерсть (35—40 мкм), состоящая из ости и переходного волоса; ее получают с помесных пород овец и применяют для выработки полугрубых суконных костюмных и пальтовых тканей;

грубая шерсть (более 40 мкм) имеет в своем составе все типы волокон; ее получают с грубошерстных овец и применяют для изготовления грубосуконных тканей.

Большое значение для процесса прядения имеет длина, и извитость волокон шерсти. Длина шерстяных волокон колеблется от 20 до 450 мм. Волокна шерсти делятся на коротковолокнистую — до 55 мм и длинноволокнистую — более 55 мм. Извитость шерсти характеризуется числом извитков, приходящихся на 1 см волокна. Чем тоньше волокно, тем большее число извитков приходится на 1 см его длины. В зависимости от высоты витка различают шерсть нормальной, высокой и пологой извитости.

Коротковолокнистая шерсть высокой извитости используется для изготовления толстой и пушистой аппаратной (суконной) пряжи. Длинноволокнистая шерсть пологой извитости используется для изготовления тонкой и гладкой гребенной пряжи.

Толщина волокон шерсти зависит от типа волокна и оказывает большое влияние на свойства пряжи и тканей. Толщина пуха достигает 30 мкм, ости — 50 — 90 мкм, мертвого волоса — 50 —100 мкм и более.

Прочность шерстяных волокон зависит от их толщины и строения. Например, мертвый волос — это толстое, но непрочное волокно. Пуховые волокна толщиной 20 мкм характеризуются разрывной нагрузкой до 7 сН, остевые волокна толщиной 50 мкм — до 30 сН. Относительная разрывная нагрузка волокон равна 10,8—13,5 сН/текс. Износостойкость тонкой шерсти выше, чем грубой. Это объясняется тем, что сердцевинный слой грубых волокон в основном заполнен воздухом, что увеличивает толщину волокон, но не повышает его износостойкость.

Удлинение сухих волокон в момент разрыва 25—40 %. Значительную долю (до 7%) полного удлинения составляют упругие и высокоэластические деформации, благодаря которым шерстяные изделия мало сминаются и хорошо сохраняют форму. Цвет шерсти тонкорунных овец — белый, слегка кремоватый. Грубая и полугрубая шерсть иногда бывает цветной — серой, рыжей, черной.

Блеск шерсти зависит от размера и формы чешуек. Крупные, плотно прилегающие чешуйки придают шерсти наибольший блеск. Мелкие, отстающие от волокна чешуйки, увеличивают матовость волокна.

Свойлачиваемость — это способность шерсти в процессе валки образовывать войлокообразный застил. Наибольшей способностью свойлачиваться обладает тонкая, упругая, сильно извитая шерсть.

Влагосодержание тонкой шерсти при нормальных условиях составляет 18 %, грубой— 15 %. Шерсть обладает наибольшей по сравнению со всеми другими 'волокнами гигроскопичностью и способностью медленно впитывать влагу и медленно ее отдавать. Под действием тепла и влаги волокно приобретает способность удлиняться до 60 % и более. Шерсть способна менять степень растяжимости и усадки при влажно-тепловой обработке. На этом основано проведение таких операций, как сутюживание, оттягивание, декатирование.

Шерсть устойчива к действию всех органических растворителей, применяемых при химической чистке одежды.

Шерсть обладает амфотерными свойствами, т. е. может вступать во взаимодействие и с кислотами, и со щелочами.

При кипячении шерсть растворяется уже в 2 %-ном растворе едкого натра. Под действием разбавленных кислот (до 10 %) прочность шерсти несколько увеличивается. Под действием концентрированной азотной кислоты шерсть желтеет, под действием концентрированной серной кислоты — обугливается.

Сухие волокна шерсти при температуре 130 °С и более теряют прочность.

Стойкость шерсти к светопогоде значительно выше, чем растительных волокон. При облучении прямыми солнечными лучами в течение 1120 ч прочность волокон уменьшается на 50 %.

При горении шерсти в пламени волокна спекаются, при вынесении волокон из пламени горение их прекращается, па конце образуется спекшийся черный шарик, ощущается запах жженого пера.

Модификация шерсти полиакрилонитрилом повышает ее устойчивость к истиранию в 2 — 4 раза, снижает в 2 раза усадку при кипячении, но несколько уменьшает гигроскопичность (до 10—11 %).

Модификация шерсти обработкой аммиаком повышает ее извитость, что дает возможность вырабатывать пушистую, рыхлую пряжу для изготовления легких изделий с высокими теплозащитными свойствами.

Восстановленная шерсть. Помимо шерсти, получаемой при стрижке животных, в текстильной промышленности при изготовлении недорогих суконных тканей в состав смеси может добавляться заводская и восстановленная шерсть. Заводская шерсть — это шерсть, счищаемая со шкур крупного рогатого скота. Восстановленная шерсть получается при расщеплении до составляющих волокон шерстяного лоскута и шерстяных изделий, бывших в носке. Волокна восстановленной шерсти короткие, в большинстве случаев поврежденные при разработке лоскута, а также в процессе носки изделий.

Для определения наличия в ткани восстановленной шерсти следует раскрутить пряжу над листом белой бумаги: короткие волокна восстановленной шерсти выпадают.

Натуральный шелк

Натуральный шелк — это тончайшие нити, которые вырабатываются гусеницами тутового шелкопряда — шелковичным червем.

|

На шелкомотальных фабриках коконы тутового шелкопряда запаривают в горячей воде и разматывают на шелкомотальных автоматах. При размотке несколько коконных нитей соединяют вместе. В результате получают нити шелка-сырца, состоящие из нескольких соединенных вместе коконных нитей, проклеенных размягченным белком серицином. Отходы, полученные при сборе и размотке коконов (верхние спутанные слои, остатки коконных оболочек, поврежденные коконы), используют для получения шелковой пряжи.

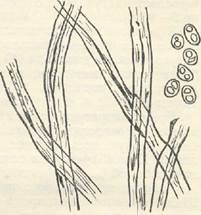

При рассмотрении коконных нитей под микроскопом четко видны две параллельно идущие шелковины с налетами неравномерного слоя серицина. В поперечном сечении отдельные шелковины могут быть круглыми, овальными, с тремя округлыми гранями или плоскими, лентовидными (рис. 4). Коконная нить состоит из белков: фиброина (75 %) и серицина (25 %).

| Рис. 4. Коконные нити под микроскопом |

Толщина (тонина) коконной нити неравномерна на всем ее протяжении и выражается линейной плотностью, которая колеблется от 0,5 до 0,18 текс (№ 2000—5600). Одна шелковина имеет поперечник, равный в среднем 16 мкм, а коконная нить — 32 мкм. Шелк-сырец чаще всего выпускается толщиной 1,556 и 2,33 текс.

Длина коконной нити достигает 1500 м, верхний и внутренний слои кокона не разматываются, поэтому средняя длина размотанной нити 600—900 м.

Разрывная нагрузка коконной нити 10 сН, относительная разрывная нагрузка 27—31,5 сН/текс.

Удлинение волокон шелка в момент разрыва достигает 22—25%. Доля исчезающей деформации составляет около 60 % полного удлинения, поэтому ткани из натурального шелка мало сминаются. Гигроскопичность волокон при нормальных условиях равна 11 %. Цвет отваренных коконных нитей белый, слегка кремоватый. По химической стойкости натуральный шелк превосходит шерсть. Разбавленные кислоты и щелочи, органические растворители, применяемые при химической чистке одежды, на натуральный шелк не действуют.

Натуральный шелк растворяется только в концентрированных щелочах при кипячении. Фиброин — более стойкий белок, чем серицин: при кипячении в мыльно-содовых растворах серицин растворяется, а фиброин остается. При длительном действии воды на окрашенных волокнах натурального шелка возникает налет, который ухудшает внешний вид изделий. Прочность натурального шелка в мокром состоянии снижается на 5—15 %. С целью получения тканей с хорошей драпирующей способностью при меньшей затрате сырья производится утяжеление натурального шелка (до 40 %). Способы утяжеления: обработка солями металлов, пропитка растительными дубителями, сохранение серицина, обработка суспензией бетанитовой глины и др.

При температуре более 110 °С волокна натурального шелка теряют прочность. Под действием прямых солнечных лучей шелк разрушается быстрее, чем все прочие натуральные волокна. При облучении в течение 200 ч прочность волокна снижается на 50 %.

Горение натурального шелка аналогично горению шерсти. Шелк дубового шелкопряда имеет более грубые волокна, чем шелк тутового шелкопряда. Коконы дубового шелкопряда почти не поддаются размотке и поэтому используются для получения пряжи.

Асбест — это натуральное волокно, которое обладает огнестойкостью, электро- и теплоизоляционными свойствами и используется в технических целях.

6. ХИМИЧЕСКИЕ ВОЛОКНА

Мысль о возможности получения искусственных волокон была высказана впервые еще в XVII в., но производство их стало развиваться только с конца XIX в.

В 1891 г. получено в промышленных масштабах первое из целлюлозных волокон — нитратный шелк, в 1896 г. освоено производство медно-аммиачного волокна, в 1905 г. осуществлено промышленное производство вискозного волокна. В 1918— 1920 гг. разработан способ получения ацетатного волокна, в 1935 г. — белковых волокон из молочного казеина. В 1932 г. с выпуска в Германии поливинилхлоридного волокна началось

20 производство синтетических волокон. Наиболее распространенное синтетическое волокно —полиамидное было в промышленном масштабе выпущено в США в 1940 г. В последующие годы производство различных химических волокон во всех развитых странах мира продолжало развиваться и в 1980 г. составило 47 % общего мирового производства текстильных волокон. В России в Мытищах был построен первый завод по производству вискозного шелка, производительность завода в 1913 г. составила 136 т волокна. В настоящее время производство химических волокон и нитей в СССР выросло в крупную отрасль химической промышленности и в 1985 г. составило 1,6 млн. т. Химические волокна используются не только для изготовления одежды и предметов домашнего обихода. Современная техника требует создания текстильных материалов с такими уникальными свойствами, которыми не обладают натуральные. В Советском Союзе ведутся широкие исследования в области создания процессов производства волокон новых типов, разработаны процессы производства термостойких (фенилон, лола, внивлон, тулен и др.) и негорючих органических и углеродно-графитовых волокон, светопроводящих и хемосорбционных волокон, полых волокон для ультрафильтрации и разделения газовых смесей.

Производство химических волокон включает пять этапов: получение и предварительная обработка сырья, приготовление прядильного раствора или расплава, формование нитей, отделка и текстильная переработка. Искусственные волокна получают из различного природного сырья — древесины, отходов хлопка, металлов, которое в процессе предварительной обработки проходит очистку или превращение в новые высокомолекулярные соединения. Исходным сырьем для получения синтетических волокон являются газы, каменный уголь, нефть, а также продукты, переработки которых используются для синтеза волокнообразующих полимеров.

Все химические волокна, кроме минеральных, формуют из расплавов или прядильных растворов высокомолекулярных соединений. Расплав или прядильный раствор определенной вязкости и концентрации фильтруется, очищается от пузырьков воздуха и продавливается через тончайшие отверстия специальных фильер, изготовленных из химически стойких металлов. Фильеры являются рабочими органами, осуществляющими процесс формования волокон на прядильной машине (рис. 5).

При формовании из расплава тончайшие струйки, вытекающие из фильеры, обдуваются струей воздуха или инертного газа, охлаждаются и затвердевают. При формовании из раствора по сухому способу струйки попадают в шахты с горячим воздухом, где происходит испарение растворителя и затвердевание полимера.

|

|

Рис. 6. Формы поперечного среза:

а — профилированных отверстий фильер; б— профилированных волокон; в — полых волокон

Рис. 5. Цеитрифугальная прядильная машина: — центрифуга; 2 — фильера

При формовании из раствора по мокрому способу струйки попадают в раствор осадительной ванны, где происходит выделение полимера в виде тончайших нитей.

Количество отверстий в фильере при производстве комплексных текстильных нитей может быть от 12 до 100. Сформованные из одной фильеры нити соединяются, вытягиваются и наматываются.

Отделка нитей может включать промывку, сушку, крутку, термическую обработку для закрепления крутки. Некоторые волокна проходят отбеливание или крашение. В настоящее время крашение чаще всего производится в массе, т. е. путем внесения красителя 'В прядильный раствор. Для получения матовых волокон производится матирование — добавка в прядильный раствор тончайшего порошка двуокиси титана. Для получения профилированных или полых волокон применяются фильеры с отверстиями сложной конструкции (рис. 6).

Текстильная переработка включает скручивание и фиксацию крутки нитей, перемотку, сортировку.

При производстве штапельных волокон в фильере может быть до 15000 отверстий. Из каждой фильеры получают жгутик волокон. Жгуты соединяются в ленту, которая после отжима и сушки режется на пучки волокон любой заданной длины. Резка обычно производится на текстильных предприятиях. Названия штапельных волокон включают наименования основного волокна, например штапельные капроновые волокна, штапельный лавсан, штапельный нитрон и т, д. Для получения извитых штапельных волокон лента до разрезания может проходить гофрирование. Волокна приобретают извитость под ударными воздействиями нагретой металлической плиты. Штапельные волокна перерабатываются в пряжу в чистом виде или в смеси с натуральными волокнами. Длина штапельных волокон колеблется от 40 до 350 мм и должна соответствовать длине натурального волокна при совместной переработке волокон.

Расширение и улучшение ассортимента волокон помимо разработки новых волокнообразующих полимеров производится путем модификации существующих химических волокон. Модификация может быть физическая (структурная) и химическая.

При физической модификации направленно изменяют структуру образующих полимеры макромолекул: меняют длину макромолекул, их ориентацию, вводят между макромолекулами дополнительные вещества,

При химической модификации частично изменяют химический состав волокнообразующих полимеров. Модификация приводит к получению волокон с новыми свойствами.

6. Искусственные волокна

Вискозное волокно. Это волокно вырабатывают мокрым способом. Исходным сырьем служит древесная целлюлоза, получаемая из древесины ели, сосны, пихты, бука.

На целлюлозно-бумажных комбинатах древесину измельчают до щепы длиной до 7 мм и отваривают в щелочном растворе. В результате получается серая целлюлозная масса, которая отбеливается и прессуется в листы картона.

На комбинатах химического волокна листы картона мерсеризуются в течение часа, при этом образуется щелочная целлюлоза и удаляются нецеллюлозные соединения. После отжима листы измельчают до получения целлюлозной массы, которая проходит предсозревание, которая выдерживается в течение 12—30 ч, при температуре 20—25 °С. При этом щелочная целлюлоза окисляется кислородом воздуха, происходит укорочение молекул целлюлозы.

Затем проводят ксантогенирование, т.е. обработку щелочной целлюлозы сероуглеродом, и получают ксантогенат целлюлозы, обладающий способностью растворяться в слабом растворе щелочи.

При растворении ксантогената целлюлозы в 4—5 %-ном растворе едкого натра получают вязкий прядильный раствор — вискозу.

Прядильный раствор в течение 25—30 ч при температуре 16°С проходит созревание, в процессе которого он перемешивается, фильтруется и освобождается от пузырьков воздуха. В процессе созревания прядильный раствор приобретает способность свертываться и формоваться в нити. С помощью насосов вискоза по трубопроводам подается на прядильные машины, где проходит по стеклянным трубочкам и продавливается через фильеры в осадительную ванну с серной кислотой и ее солями. В осадительной ванне нейтрализуется щелочь вискозы, разлагается ксантогенат и происходит выделение целлюлозы в виде тончайших волокон вискозного шелка.

Применяется три способа прядения: бобинный, центрифугальный и непрерывный. При бобинном способе нити вискозного шелка наматываются на бобины без крутки. При центрифугальном способе они наматываются и одновременно скручиваются. При непрерывном способе в одном агрегате производятся прядение, отделочные операции, сушка и крутка нити. В процессе отделки вискозные нити промываются, отбеливаются и окрашиваются. Для производства непрерывным способом вискозного штапельного волокна повышенной прочности применяются поточные линии.

Чтобы увеличить прочность вискозного волокна, свежесформованные нити пропускают через горячую воду и вытягивают, в результате молекулы целлюлозы ориентируются вдоль оси волокна.

Двухцветная вискозная нить типа меланж образуется путем соединения в осадительной ванне двух разноокрашенных струек прядильного раствора. Такое волокно обладает оригинальным оптическим эффектом и своеобразной расцветкой, не получаемой другими способами. Нити типа меланж широко применяются для изготовления трикотажных изделий и подкладочных тканей.

Профилированные волокна применяют для изготовления тканей и искусственного меха на тканой основе. Искусственный мех из вискозной текстильной нити профилированного сечения имеет оптический эффект, имитирующий натуральный мех,

М т и л о н — шерстоподобное химически модифицированное вискозное волокно, применяемое для ворса ковров.

Под микроскопом в продольном виде вискозные волокна представляют собой цилиндры с продольными штрихами, возникающими при неравномерном затвердении прядильного раствора. Матированные волокна имеют черные точки — это включения двуокиси титана. Поперечное сечение волокна изрезанное (рис. 7).

Длина волокон может быть произвольной. Линейная плотность элементарных волокон составляет 0,27— 0,66 текс, поперечник — 25—60 мкм. Толщина комплексных вискозных нитей зависит от толщины и количества элементарных волокон, их образующих.

Прочность волокон зависит от ориентации молекул целлюлозы. Нормальные вискозные волокна уступают по прочности натуральному шелку, а высокопрочные значительно превосходят его. Относительная разрывная нагрузка обычных волокон—до 19,8 сН/текс, высокопрочных — до 45 сН/текс. В мокром состоянии прочность снижается на 50—60 %.

Удлинение нормальных волокон в момент разрыва достигает 22%, высокопрочных волокон — 6—10%. В составе полного удлинения значительную долю составляет остаточная деформация (до 70%), поэтому изделия из вискозных волокон сильно сминаются.

Блеск вискозных волокон — резкий, матированные же волокна не блестят.

Рис.7. Химические волокна под микроскопом:

А — вискозное глянцевое; б —вискозное матированное, в — ацетатное и триацетатное;

Г — полинозное, полиамидное, полиэфирное; д —

нитрон; е — хлорин,

поливинилхлоридное

Содержание влаги в волокнах при нормальных условиях составляет 11%. Химические свойства и характер горения вискозных волокон аналогичны этим же свойствам хлопка, но они более чувствительны к действию кислот, едких щелочей и быстрее горят. Волокна при нормальной влажности переносят нагревание до температуры 120 ° С без изменения свойств.

Полинозное волокно. Это волокно является одним из видов вискозного штапельного волокна и по своим свойствам приближается к волокнам тонковолокнистого хлопка.

В процессе изготовления полинозных волокон их формирование производится двухванным способом.

Полинозные волокна отличаются однородностью структуры по поперечному сечению. По сравнению с обычными штапельными вискозными волокнами они имеют более высокую прочность при растяжении при меньшем удлинении и большую упругость, в меньшей степени теряют прочность в мокром состоянии, более стойки к действию щелочей.

Основные показатели полинозных волокон: линейная плотность — 0,166 — 0,126 текс, относительная разрывная нагрузка — 37—40 сН/текс, удлинение при разрыве — 12%, потеря прочности в мокром состоянии — 20—25 %.

Полинозные волокна применяются как в чистом виде, так и в смеси с хлопком для производства сорочечных и плащевых тканей, тонких трикотажных полотен, швейных ниток.

Полинозные волокна успешно заменяют тонковолокнистый хлопок при выработке безусадочных и малоусадочных тканей, обладающих приятным внешним видом, шелковистостью.

Вискозное высокомодульное волокно (ВВМ) является разновидностью вискозного штапельного волокна и полноценным экономически выгодным заменителем хлопка. Формование, вытяжка, отделка, сушка, резание и упаковка волокна осуществляются на высокопроизводительной поточной линии.

В процессе его получения в вискозный раствор вводятся модификаторы — вещества, способствующие более равномерному затвердеванию ксантогената целлюлозы в осадительной ванне.

Прочность ВВМ в сухом состоянии на 40 % выше, модуль упругости в 2,5 раза больше, растворимость в щелочи в 2 раза меньше, чем у обычных вискозных волокон. Благодаря этим свойствам ткани из ВВМ дают меньшую усадку и могут подвергаться обработке щелочью в процессе отделки для придания несминаемости.

ВВМ со спиральной извитостью обладают большей сцепляемостью в процессе прядения и придают тканям большую застилистость и устойчивость к трению, чем гладкие.

Применяются волокна, как в чистом виде, так и в смесях с хлопком и синтетическими, особенно полиэфирными волокнами, для изготовления платьевых, сорочечных, костюмных тканей, бельевого трикотажа, одежды для спорта и отдыха.

ВВМ сиблон обладает повышенной формоустойчивостью и шелковистостью, его линейная плотность 0,13 — 0,17 текс, длина резки 34 —38 мм, относительная разрывная нагрузка 32 сН/текс, удлинение при разрыве 16—22%. Аналогичные волокна в США называются лирелл, нюпрон, файбр-40, в ФРГ– полифлокс, в Италии — айрон.

Медно-аммиачное волокно. Такое волокно вырабатывается из хлопковой целлюлозы. Прядильный раствор получают путем растворения хлопкового подпушка в медно-аммиачном реактиве. Способ получения волокна мокрый: осадительная ванна содержит воду или слабую щелочь.

В поперечном сечении волокна имеют почти круглую форму. В продольном виде волокна представляют собой цилиндры. Они тоньше, мягче, меньше блестят и в меньшей степени теряют прочность в мокром состоянии (40 — 45 %), чем вискозные. Химические свойства и горение медно-аммиачиых волокон аналогичны свойствам вискозных волокон.

Медно-аммиачные волокна имеют ограниченное применение, так как их производство требует больших затрат, чем производство вискозных волокон.

Ацетатное волокно. Сырьем для получения ацетатного волокна служат отходы хлопка, которые обрабатываются уксусным ангидридом в среде ледяной уксусной кислоты. Реакция называется ацетилированием. В результате прибавления воды или разбавленной уксусной кислоты получается белый «осадок» который промывается и растворяется в смеси спирта и ацетона. Из полученного прядильного раствора производят формование волокна сухим способом. Строение ацетатного волокна аналогично строению вискозного, но волокна имеют более крупные бороздки. По химическому составу ацетатные волокна представляют собой химически связанную целлюлозу, поэтому их свойства отличаются от свойств вискозных и медно-аммиачных волокон. Прочность нормального ацетатного волокна несколько меньше, чем вискозного, относительная разрывная нагрузка ро равна 10,8—13,5 сН/текс. Потеря прочности в мокром состоянии 30 %. Удлинение при разрыве достигает 22—30 %. Упругость ацетатного волокна значительно больше, чем вискозного и медно-аммиачного, поэтому ацетатные ткани меньше сминаются. Гигроскопичность волокон 6—8 %. Ацетатные волокна растворяются в спирте и ацетоне. При нагревании до температуры более чем 140 ° С волокна плавятся. (Все прочие растительные волокна при сильном нагревании обугливаются.) Горят волокна медленно, желтым пламенем, образуя на конце оплавленный шарик. Особенностью ацетатных волокон является их способность пропускать ультрафиолетовые лучи.

Триацетатное волокно. В отличие от ацетатного триацетатное волокно вырабатывается из полностью ацетилированной целлюлозы.

Триацетатные волокна отличаются от ацетатных, большей упругостью, прочностью (Ро=Ю—14 сН/текс), стойкостью к ацетону. Гигроскопичность волокон меньше (3,2 %), потеря прочности в мокром состоянии тоже несколько меньше (17— 20%). Волокна выдерживают нагревание до температуры 170 °С. Триацетатное и ацетатное волокна широко применяются для изготовления тканей и трикотажных изделий. Белковые волокна могут быть получены из белка животного (казеиновое, коллагеновое) или растительного (соебобовое, казеиновое) происхождения. Их потеря прочности в мокром состоянии составляет 70 %. В Великобритании и США белковые волокна носят название аелон и применяются в качестве добавки к шерсти при производстве рыхлых одежных тканей. Отечественная промышленность белковые волокна не вырабатывает.

Стеклянное волокно и металлические нити. При получении стеклянных волокон шарики силикатного стекла диаметром 18—20 мм расплавляются в электропечах при температуре 1370—1600 ° С.. Нижняя часть печи представляет собой платиновую пластину с большим количеством отверстий. Струйки расплавленного стекла, вытекающие из отверстий фильеры, быстро вытягиваются. Формование стеклянных волокон идет со скоростью 2600 м/мин. При охлаждении на воздухе образуются тончайшие стеклянные нити (1—20 мкм) монолитные или полые, по внешнему виду напоминающие искусственный шелк. Волокна обладают высокой прочностью (разрывная нагрузка 80 даН/мм2}, термоустойчивостью (размягчение наступает при температуре 500—815 °С, плавление при 1200 — 1600 °С), светопроводимостью, электротеплозвукоизоляционными свойствами, исключительной химической стойкостью. Растворяются волокна только в плавиковой кислоте. Стеклонити — хрупкие, жесткие, неустойчивые к многократному изгибу, их разрывное удлинение равно 1,5 —2%, гигроскопичность (за счет замасливателя) – 0,1– 0,3 %.

Крашение стекловолокна производится в массе при производстве стеклянных шариков путем добавки в расплавленное стекло соединений металлов: соли кобальта окрашивают в синий цвет, соли марганца—в фиолетовый, соли золота — в рубиново-красный и т. д. Стеклянные волокна применяются для технических целей и производства декоративных тканей. Выпускаются одноцветные стеклоткани и с печатными рисунками. Наиболее широкое применение в технике имеют кварцевые стеклонити.

Металлические нити вырабатываются путем постепенного вытягивания (волочения) проволоки из меди и ее сплавов или путем нарезания плоской алюминиевой ленты (фольги). Для придания стойкого блеска на поверхность нитей наносится тончайший слой золота или серебра. Некоторые нити покрыты цветными пигментами и тонкой защитной синтетической пленкой.

Основные виды металлических нитей: волока — округлая металлическая нить; плющенка — плоская нить в виде ленточки; канитель — волока или плющенка в виде спирали; мишура — крученая нить из волоки или плющенки; прядево — хлопчатобумажная или шелковая нить, скрученная с плющенкой; алюнит (люрекс) — плоская алюминиевая нить, серебристая или с разноцветными покрытиями из полиэфирной пленки. Для увеличения прочности алюнит может скручиваться с одной или с двумя тонкими синтетическими нитями. Металлические нити применяются для изготовления погон и знаков отличия, золотошвейных изделий, блестящей вечерней ткани — парчи, а также для декоративной отделки нарядных тканей.

7. Синтетические волокна

Синтетические волокна группируются в зависимости от вида полимера, из которого они изготовлены (схема 2).

Полиамидные волокна. Наиболее широко применяется в нашей стране полиамидное капроновое волокно. В ГДР волокно этого типа носит название дедерон, в ФРГ — перлон, в ЧССР — силон, в ПНР — стилон, в США — нейло – 6, в Италии — лилион. Волокно нейлон-66 (США) в СССР носит название анид.

Исходное сырье для получения капронового волокна — бензол и фенол (продукты переработки каменного угля) — на химических заводах перерабатывается в капролактам.

Из капролактама на заводах синтетического волокна вырабатывается капроновая смола, которая, попадая в фильеру в расплавленном состоянии, выходит из нее в виде тонких струек, застывающих на воздухе при обдувании. Свежесформованные волокна вытягиваются, скручиваются, обрабатываются горячей водой и паром для фиксации структуры. Разработаны способы получения полого капронового волокна с высокими теплоизоляционными свойствами, профилированного и высокоусадочного волокна (усадка 30 — 35 %). Процессы производства анида и энанта мало отличаются от процессов производства капронового волокна.

Полиамидные волокна имеют цилиндрическую форму с микроскопическими порами и трещинами. В поперечном сечении волокна могут быть круглые или профилированные. Характерными свойствами полиамидных волокон являются легкость, упругость, высокая прочность при растяжении, стойкость к истиранию и многократным изгибам, высокая химическая стойкость, морозостойкость, стойкость к действию микроорганизмов и плесени.

По прочности при растяжении капрон в 2,5 раза превосходит сталь. Волокна растворяются в концентрированных кислотах и феноле. Горят волокна голубоватым пламенем, образуя на конце оплавленный бурый шарик. К недостаткам волокон относятся их низкая гигроскопичность и малая термостойкость. Свойства волокон анида и энанта в основном аналогичны свойствам капронового волокна. Волокно энант более эластично и устойчиво к многократным деформациям, чем другие полиамидные волокна. Устойчивость к действию ультрафиолетовых лучей, упругость и кислотостойкость у энанта больше, чем у капронового волокна.

Основные показатели свойств волокон приведены в табл. 2.

Таблица 2

| Волокно | Относительная разрывная нагрузка. сН тскс | Удлинение при разрыве. | Гигроскопичность, | Температура размягчения, °С |

| Капроновое 45—73 20—25 3,5—4 170 Анид 45-70 20—25 3,5—4 235 | ||||

| Энант 40—78 18—23 2,4 200 |

Капрон выпускается в виде комплексных нитей, штапельных волокон, моноволокон. Он широко применяется для изготовления тканей и трикотажа, чулочно-носочных изделий и швейных ниток, кружев, канатов, рыболовных сетей и т. д. Анид и энант имеют в основном техническое назначение. Корд для авиа- и автошин, приводные ремни и транспортные ленты, канаты, рыболовные сети, электроизоляционные и фильтровальные материалы, но могут применяться и для изготовления товаров народного потребления. Для изготовления легких платьевых и блузочных тканей применяется модифицированное полиамидное волокно шелон.

Мегалон — химически модифицированное волокно, которое по гигроскопичности не уступает хлопку (7,3%), а по прочности и стойкости к истиранию в 3 раза превосходит его. Трехгранные профилированные полиамидные нити придают тканям повышенный мерцающий блеск.

Полиамидная профилированная нить трилобал имеет в поперечном срезе форму трех лепестков и применяется для тканей шелкового типа, близких по внешнему виду к натуральному шелку. Линейная плотность нити трилобал 4,8 текс, относительная разрывная нагрузка 34 сН/текс, удлинение при разрыве 35 %.

Полиэфирные волокна. Лавсан вырабатывается из продуктов переработки нефти. Аналогичное волокно в ГДР носит название ланон, в США — дакрон, в ПНР — элана, в Великобритании и Канаде — терилен.

По строению и физико-механическим свойствам волокна лавсана аналогичны капроновым волокнам: относительная разрывная нагрузка 40—55 сН/текс, разрывное удлинение 20— 25 %. Волокна не меняют своих свойств в мокром состоянии, они легки, упруги, морозостойки, молестойки, стойки к гниению. В отличие от капроновых волокон лавсан разрушается и концентрированными кислотами, и концентрированными щелочами. Гигроскопичность лавсана исключительно низкая — 0,4%, поэтому при изготовлении тканей лавсан в виде штапельного волокна смешивают с натуральными или вискозными штапельными волокнами.

В чистом виде лавсан применяют для изготовления швейных ниток, кружевного полотна, тканей технического назначения, ворса искусственного меха, ковров и пр. Особенно широко применяется лавсан для смешивания с шерстью. По термической стойкости лавсан превосходит капрон: температура размягчения 235° С, но при влажно-тепловой обработке тканей с лавсаном, не прошедших термофиксацию (специальную обработку), при температуре более 140 °С и сильном увлажнении могут происходить тепловая усадка и изменение цвета. В результате на тканях возникают неустранимые пятна. При внесении в пламя лавсан плавится, затем медленно горит желтым коптящим пламенем.

Полиакрилонитрильные волокна (ПАН). Нитрон вырабатывается из продуктов переработки каменного угля, нефти или газа. Аналогичные волокна в ГДР носят название ветрелон, в ПНР — анилана, в Швеции и Швейцарии — акрил, в Японии— беслон, экслан, кашмилон.

На ощупь волокна нитрон более мягкие и шелковистые, чем капроновые волокна и лавсан. По стойкости к истиранию нитрон уступает даже хлопку. Прочность нитрона на разрыв в два с лишним раза меньше прочности капронового волокна и лавсана; удлинение при разрыве составляет 16—22 %. Гигроскопичность волокон очень низкая (1,5 %). Нитрон имеет ряд ценных свойств: он стоек к действию минеральных кислот, щелочей, органических растворителей при химической чистке одежды, к действию бактерий, плесени, моли. По теплозащитным свойствам нитрон превосходит шерсть. Температура размягчения нитрона 200—250 °С. При внесении в пламя нитрон плавится и горит ярким желтым коптящим пламенем со вспышками. Нитроновая пряжа применяется при изготовлении верхних трикотажных изделий и для смешивания с шерстью, хлопком, вискозным волокном при производстве платьевых и костюмных тканей. Модифицированное биомассой микроорганизмов ПАН-волокно применяется для производства товаров народного потребления. На ощупь напоминает шерсть, отличается от волокна нитрон повышенной гигроскопичностью, электропроводимостью и окрашиваемостью различными классами красителей. Относительная разрывная нагрузка волокна 20—23 сН/текс, удлинение 25—35 %, усадка 4—5 %.

Поливинилхлоридные (ПВХ) волокна. Эти волокна вырабатываются по мокрому способу из диметилформамидного раствора. Аналогичные волокна выпускаются в США — дельвон, джион, во Франции — ровиль, изовиль, термовиль, в Италии — мовиль, тексвил, в Японии — виклон, тевирон, в ФРГ — ПЦУ.

В СССР выпускали суровое и окрашенное в массе поливинилхлоридное волокно в виде жгута и штапельное, высокоусадочное шерстяного и хлопкового типа, а также малоусадочное.

Основные показатели волокон приведены в табл. 3.

Таблица 3

| Волокно | Волокно | ||

| Показатель | Шерстяного | хлопкового | Малоусадочное |

| типа | типа | ||

| Линейная плотность, текс | 0,22—0,33—0,68 | 0,22—0,33 | 0,68—1,0—2,0 |

| Объемная масса, г/см3 | 1,38 | 1,38 | 1,38 |

| Относительная разрывная | 22—17 | 24—22 | 10—13 |

| нагрузка, сН/текс | |||

| Удлинение в мокром со- | 40—50 | 35—40 | 100-120 |

| стоянии, % | |||

| Температура начала усад- | 70—75 | 70—75 | 90—95 |

| ки, °С | |||

| Усадка в кипящей воде, % | 35—55 | 40-55 | До 15 |

| Температура размягчения, °С | 180—200 | 180—200 | 180—200 |

ПВХ-волокно обладает высокой химической стойкостью. Оно устойчиво к действию минеральных кислот (кроме фтористоводородной), стойко к действию щелочей, спирта и бензина. Набухает в эфирах, хлорированных углеводородах, не гниет, устойчиво к микроорганизмам, морозоустойчиво (до 200 °С), температура начала разложения равна 150 °С, воспламенения — 400 °С. Волокно обладает электро- и звукоизоляционными свойствами, имеет низкую тепло- и водопроводность. Теплопроводность в 1,3 раза ниже, чем у шерсти, и в 1,8 раза ниже, чем у хлопка. Волокно не набухает в воде, негигроскопично, но имеет хорошую капиллярность. Прочность волокон в мокром состоянии не меняется. Паропроницаемость волокон высокая. Способность волокон накапливать на поверхности отрицательный электрический заряд используется для изготовления из волокон лечебного белья и фильтровальных материалов. Волокно широко применяется для изготовления тканей, трикотажа, пряжи для ручного вязания, ковриков, искусственного меха, войлока, одеял. Благодаря малой горючести волокно используется для обивочных, драпировочных, портьерных тканей, занавесей, ковриков и напольных покрытий в общественных помещениях, на судах, в самолетах и автомобилях. Модифицированное поливинилхлоридное волокно хлорин вырабатывается из перхлорвинила, получаемого из этилена или ацетилена. Аналогичное волокно в ГДР называется ПЦ.

Хлорин обладает стойкостью к действию воды, кислот, щелочей, окислителей, не растворяется даже в смеси концентрированных кислот (в «царской водке»). Волокно не гниет, не повреждается молью и плесенью. Для хлорина характерно отсутствие блеска и меньшая упругость по сравнению с другими синтетическими волокнами. По теплозащитным свойствам волокно не уступает шерсти. Относительная разрывная нагрузка волокон 18—25 сН/текс, удлинение 18—24%, гигроскопичность очень низкая — 0,1 %. Прочность волокон в мокром состоянии не меняется. Хлорин имеет невысокую стойкость к действию светопогоды. Для повышения светостойкости производится добавка стабилизаторов,

Основной недостаток хлорина — низкая термическая стойкость. При температуре 70. °С хлорин дает полную тепловую усадку, а при 90 °С полностью разрушается. При сухой химической чистке одежды хлорин может растворяться в трихлорэтилене и перхлорэтилене. Хлорин не горит и не поддерживает горения. При внесении в пламя волокно спекается, ощущается запах дуста. Добавка хлорина уменьшает горючесть материалов.

Хлорин электризуется, поэтому так же, как ПВХ-волокно, используется для лечебного белья. Применяется хлорин для изготовления рельефных шелковых тканей, ворса ковров и искусственного меха, спецодежды для рыбаков, лесников и рабочих химической промышленности. Хлорин дороже ПВХ-волокна и имеет более низкие показатели термостойкости. Новые модификации поливинилхлоридных волокон винитрок и совиден характеризуются повышенной термостойкостью.

Поливинилспиртовые волокна. К поливинилспиртовым волокнам относятся: винол, летилан, винал, винилон, винилан, вулон и др. (Япония), мевлон (США).

Винол вырабатывают из поливинилового спирта. Это наиболее дешевое волокно из всех синтетических волокон. По гигроскопичности (5 — 8%) винол приближается к хлопку. Относительная разрывная нагрузка составляет 30 — 40 сН/текс, удлинение — 30 — 35 %, потеря прочности в мокром состоянии —15 — 25 %. Температура размягчения волокна равна 220 — 230 °С, при температуре 200 °С проявляется тепловая усадка. Волокно обладает хорошей светостойкостью, по стойкости к истиранию оно в два раза превосходит хлопок. При внесении в пламя волокно дает тепловую усадку, плавится и затем медленно горит желтоватым пламенем. Промышленность выпускает также водорастворимое волокно винол.

Винол применяется в чистом виде и в смеси с хлопком, шерстью, вискозным штапельным волокном для изготовления тканей бытового назначения. Летилан — водонерастворимое поливинилспиртовое волокно желтого цвета, обладающее антимикробными свойствами. Применяется оно в медицине и при создании предметов личной гигиены.

Полиолефиновые волокна. К полиолефиновым волокнам относятся волокна из полиэтилена и полипропилена. По типу полипропилена выпускаются волокна в ЧССР — певлен, в США — пролен, ФРГ — вестолен, Японии — пайлен. Исходным сырьем для синтеза полиолефинов служат продукты переработки нефти — пропилен и этилен.

Для увеличения стойкости волокон к действию тепла и света в полимер вводят специальные добавки. Из полипропилена вырабатываются комплексные нити, объемные извитые нити, штапельное волокно, моноволокно, из полиэтилена — текстильные нити и моноволокно. Основные показатели полиолефиновых волокон приведены в табл. 4.

Таблица 4

| Волокно | Относительная разрывная нагрузка. сН.текс | Удлинение при разрыве. % | Температура плавления, оС | Объемная масса, г /см3 |

| Полиэтиленовое 60—70 10 – 20 130 –135 0,94 —0,9 Полипропиленовое 25—45 15—30 170 0,91 |

Обладая высокими физико-механическими свойствами, полиолефиновые волокна имеют высокую химическую стойкость и стойкость к действию микроорганизмов. Волокна негигроскопичны (0 %), обладают самой низкой поверхностной плотностью по сравнению со всеми известными волокнами. Поэтому полиолефиновые волокна применяются для изготовления нетонущих и негниющих канатов. Из полиолефиновых волокон вырабатываются плащевые, декоративные ткани, ворс ковров, материалы технического назначения.

Полиуретановые волокна. В России выпускаются полиуретановые комплексные нити спандекс линейной плотности от 2 до 125 текс. Аналогичные волокна в США называются вирен, ликра, в Японии — опелон, эспа, в ФРГ — дорластан. Волокна спандекс схожи с другими синтетическими волокнами, но по своим физико-механическим свойствам они относятся к эластомерам, т. е. имеют высокие показатели эластического восстановления. Относительная разрывная нагрузка нитей спандекс равна 6—8 сН/текс (вдвое больше, чем у резиновых), разрывное удлинение— 600—800 %, эластическое восстановление сразу после снятия нагрузки составляет 90 %, а через 1 мин оно равно 95 %. Нити спандекс малогигроскопичны (1 — 1,5 %), обладают большой стойкостью к истиранию, термостойкостью, хорошо окрашиваются. Применяются они для изготовления тканей, трикотажа и лент в спортивных, корсетных и эластичных лечебных изделиях.

Date: 2015-07-10; view: 8139; Нарушение авторских прав