Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Разработка токарной операции № 10

|

|

Для обработки заготовки на данной операции можно использовать токарно-винторезный станок модели 1К62, паспортные данные для которого представлены в таблице 1.13.

Таблица 1.13 – Паспортные данные станка модели 1К62

| Параметр | Числовое значение | |

| Число оборотов шпинделя N, мин-1 | 80; 100; 125; 160; 200; 250; 315; 400; 500; 530; 690; 800 | |

| Продольная подача S, мм/об | 0,1; 0,2; 0,31; 0,47; 0,52; 0,57; 0,61; 0,7; 0,78; 0,87; 0,95; 1,04; 1,14; 1,21; 1,4; 1,56; 1,74 | |

| Мощность электродвигателя, кВт | 7,6 |

В виду того, что обработка заготовки на данной операции не требует высокой точности ее установки, то в качестве станочного приспособления целесообразно выбрать трехкулачковый патрон 7100-0011 ГОСТ 2675-80. В качестве режущего инструмента на рассматриваемой токарной операции необходимо использовать следующие токарные резцы:

– для подрезки торца – резец п  одрезной отогнутый 2112-0051 ГОСТ 18880-73;

одрезной отогнутый 2112-0051 ГОСТ 18880-73;

– для обработки наружного диаметра – резец проходной упорный 2103-1105 ГОСТ 18879-73.

Так как операция является черновой и на получаемые размеры не установлены жесткие допуска, то для выполнения контрольных измерений диаметральных и длинновых размеров можно использовать универсальный мерительный инструмент с невысокой точностью измерения: штангенциркуль ГОСТ 166-89.

Для выполнения операции для удаления стружки с поверхности детали и резца рабочему потребуется крючок-рапира и щетка-сметка.

Число одновременно обрабатываемых заготовок – 1 (одна).

1.13.1.1 Расчёт режимов резания токарной операции

Расчет режимов резания выполнен в соответствии с методикой, представленной в работе [24].

Выполним расчет режимов резания для технологического перехода № 2 «Подрезка торца ре  зцом подрезным отогнутым». В данном случае токарный резец характеризуется следующими параметрами режущей части: j = 45°, j1 = 10°, g =10° и a = 10°.

зцом подрезным отогнутым». В данном случае токарный резец характеризуется следующими параметрами режущей части: j = 45°, j1 = 10°, g =10° и a = 10°.

В соответствии с данными, представленными в работе [24], для токарной обработки целесообразно назначить следующие элементы режима резания:

– глубину резания t = 2 мм;

– продольную подачу S = 0,6 мм/об;

– период стойкости инструмента Т = 60 мин.

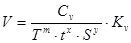

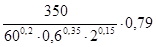

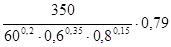

Скорость резания при точении V, м/мин определяется по следующей эмпирической формуле:

, ,

| (1.1) |

где Сv – коэффициент, характеризующий условия обработки, Сv=350;

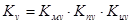

Кv – поправочный коэффициент, рассчитываемый по формуле:

, ,

| (1.2) |

где Kмv – коэффициент, учитывающий качество обрабатываемого материала, Kмv = 1,13;

Kпv – коэффициент, отражающий состояние поверхности заготовки, Kпv = 0,7;

Kиv – коэффициент, учитывающий качество материала инструмента, Kиv = 1,0.

После подстановки получаем числовые значения поправочного коэффициента:

| Кv = 1,0 ∙ 1,13 ∙ 0,7 = 0,79 |

и скорости резания:

V =  = 131,38 м/мин. = 131,38 м/мин.

|

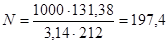

Число оборотов шпинделя станка n, об/мин определяется по формуле:

, ,

| (1.3) |

где D – максимальный диаметр обрабатываемой заготовки, D = 212 мм.

Тогда после подстановки получаем:

об/мин. об/мин.

|

Полученное число оборотов необходимо скорректировать с учетом паспортных данных токарно-винторезного станка модели 1К62. Для этого, исходя из данных таблицы 1.13, выбирается ближайшее значение N ст = 200 об/мин.

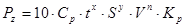

Главная составляющая силы резан  ия Pz, Н, определяющая расходуемую на резание мощность и крутящий момент на шпинделе, определяют по следующей эмпирической формуле:

ия Pz, Н, определяющая расходуемую на резание мощность и крутящий момент на шпинделе, определяют по следующей эмпирической формуле:

, ,

| (1.4) |

где Cp – постоянный коэффициент, Cp = 204;

x, y, n – показатели степени, x =1,0; y =0,75; n =0;

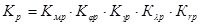

Kp – поправочный коэффициент, учитывающий фактические условия резания и рассчитываемый по формуле:

, ,

| (1.5) |

где Кмp – коэффициент, учитывающий качество обрабатываемого материала, Кмp = …;

Кjp – коэффициент, учитывающий влияние главного угла в плане на силу резания, Кjp = …;

Кgp – коэффициент, учитывающий влияние переднего угла на силу резания, Кgp = …;

Кlp – коэффициент, учитывающий влияние угла наклона главного лезвия на силу резания, Кlp = …;

Кrp – коэффициент, учитывающий влияние радиуса при вершине на силу резания, Кrp = ….

После подстановки получаем числовые значения поправочного коэффициента:

| Кр = … ∙ … ∙ … ∙ … ∙ … = 1,14 |

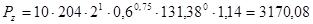

и главной составляющей силы резания:

Н. Н.

|

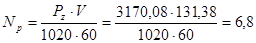

Мощность резания Nр, кВт, определяется по формуле:

кВт. кВт.

| (1.6) |

Согласно паспортным данным токарно-винторезного станка модели 1К62 мощность на шпинделе по приводу станка составляет 7,6 кВт. В расчетах получено значение потребной мощности резания Nр = 6,8 кВт, что меньше паспортной мощности. Следовательно, установленный режим резания для перехода № 2 по мощности осуществим.

Выполним расчет режимов резания для технологического перехода № 3 «Обработка наружного диаметра проходным резцом». В данном случае токарный резец характеризуется следующими параметрами режущей части: j = 45°, j1 = 10°, g =10° и a = 10°.

Для токарной обработки целесообразно назначить следующие элементы режима резания:

– глубину резания t = 0,8 мм;

– продольную подачу S = 0,6 мм/об;

– период стойкости инструмента Т = 60 мин.

Расчет скорости резания по формуле (1.1) при известных исходных данных позволяет получить следующее значение:

V =  = 136,3 м/мин. = 136,3 м/мин.

|

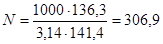

Число оборотов шпинделя станка с учетом максимального диаметра обрабатываемой заготовки D = 141,4 мм составит:

об/мин. об/мин.

|

После корректировки с учетом паспортных данных токарно-винторезного станка модели 1К62 получаем, чт  о N ст = 315 об/мин.

о N ст = 315 об/мин.

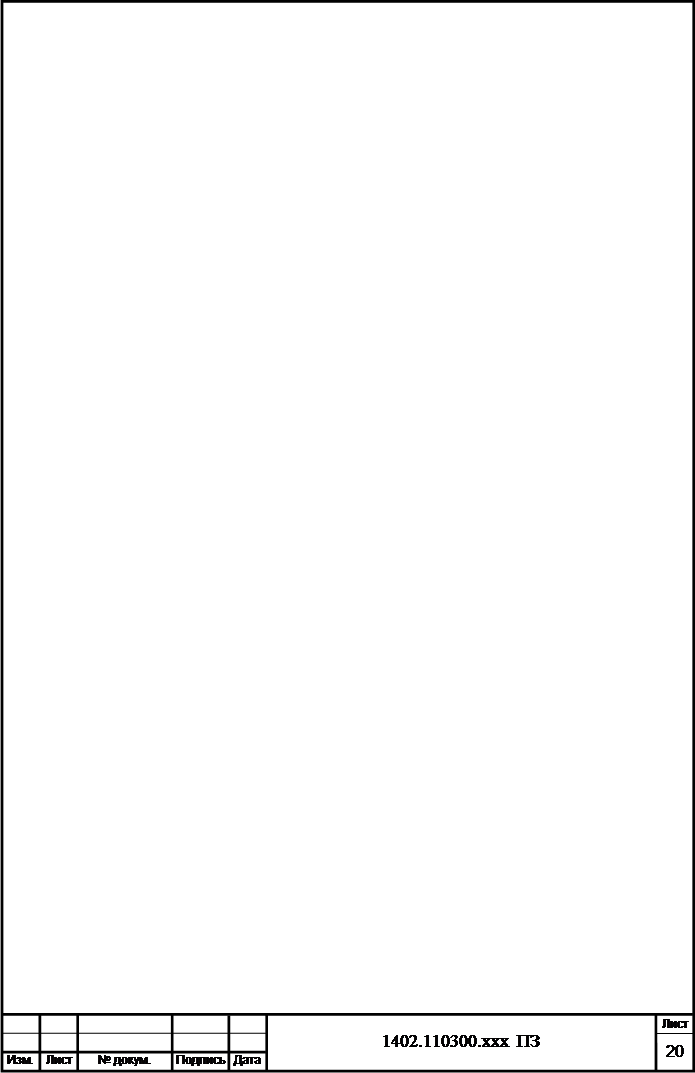

Главная составляющая силы резания с учетом ранее определенного поправочного коэффициента и мощность резания составят:

Н. Н.

|

кВт. кВт.

|

В данном случае значение потребной мощности резания также меньше паспортной мощности. Следовательно, установленный режим резания для перехода № 3 по мощности осуществим.

1.17.2 Расчет нормы времени на  технологические операции

технологические операции

Расчет нормы времени на технологические операции проведен согласно данным работы […].

Штучное время на операцию Тшт, мин определяется по формуле:

| Тшт = Тос + Твсп + Тто + Торг + Тпер, | (1.25) |

где Тос – основное машинное время, мин;

Твсп – вспомогательное время, мин;

Тто – время на техническое обслуживание, мин;

Торг – время на организационное обслуживание, мин;

Тпер – время, затраченное на перерывы и отдых, мин.

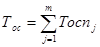

Основное машинное время определяется по формуле:

, ,

| (1.26) |

где  – основное машинное время выполнения j -го перехода, мин;

– основное машинное время выполнения j -го перехода, мин;

m – число переходов.

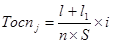

Основное машинное время выполнения j -го перехода определяется по формуле:

, ,

| (1.27) |

где l – длина обрабатываемой поверхности, мм;

l1 – величина врезания и перебега инструмента, мм;

n – число оборотов, мин-1;

S – подача на один оборот шпинделя, мм/об;

i – число проходов.

Вспомогательное время при выполнении технологических операций определяется по формуле:

| Твсп = Тус + Топ + Тиз, | (1.28) |

где Тус – время, связанное с установкой и снятием заготовки на станке, мин;

Топ – время, св  язанное с основными переходами, мин;

язанное с основными переходами, мин;

Тиз – время контрольных измерений, мин.

Время, связанное с основными переходами в зависимости от вида технологической операции, приведено в таблице 1.6.

Таблица 1.6 – Время, связанное с основными переходами для различных технологических операций

| № п/п | Виды основных переходов | Время, затрачиваемое на основные переходы технологических операций, мин | ||

| токарная | сверлильная (оп. № 25) | сверлильная (оп. № 30 и 55) | ||

| Включение – выключение станка | 0,08 | 0,08 | 0,08 | |

| Подвод – отвод инструмента | 1,15 | 1,15 | 1,15 | |

| Смена инструмента | 0,0 | 5,0 | 2,0 | |

| Переключение режимов обработки | 0,0 | 0,0 | 0,0 | |

| ИТОГО Топ | 1,23 | 6,23 | 3,23 |

Время на техническое обслуживание определяется по формуле:

| Тто = 0,03 ´ (Тос + Твсп). | (1.29) |

Время на организационное обслуживание определяется по формуле:

| Торг = 0,04 ´ (Тос + Твсп). | (1.30) |

Время, затраченное на перерывы и отдых, определяется по формуле:

| Торг = 0,06 ´ (Тос + Твсп). | (1.31) |

Результаты расчета норм времени на технологические операции при изготовлении детали «Обойма» приведены в таблице 1.7.

Таблица 1.7 – Норма времени на технологически          е операции изготовления детали «Обойма» е операции изготовления детали «Обойма»

| |||||||||||||||||

| № операции | № перехода | Припуск на обработку, мм | l, мм | l1, мм | n, об/мин | S, мм/об | t, мм | Тосп, мин | Тос, мин | Тус, мин | Топ, мин | Тиз, мин | Твсп, мин | Тто, мин | Торг, мин | Тпер, мин | Тшт, мин |

| 2,21 | 16,5 | 0,15 | 1,51 | 1,5 | 3,9 | 1,23 | 11,23 | 0,455 | 0,61 | 0,91 | 17,13 | ||||||

| 2,56 | 16,5 | 0,15 | 1,10 | 2,1 | |||||||||||||

| 0,725 | 0,15 | 0,45 | 0,3 | ||||||||||||||

Продо          лжение таблицы 1.7 лжение таблицы 1.7

| |||||||||||||||||

2 Конструкторская часть

2 Конструкторская часть

Date: 2015-07-01; view: 1522; Нарушение авторских прав