Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Обработка новых и старогодних осей

|

|

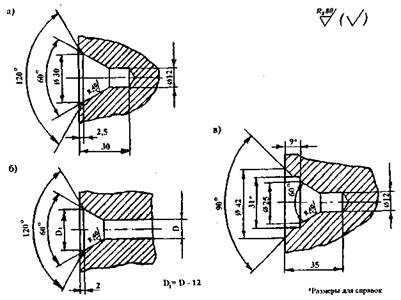

6.2.1. Для правильной обработки осевых шеек на торцах новой (сверленой и несверленой) оси предварительно разделываются центровые отверстия согласно рисунку 2.

Рис. 2. Отверстия центровые для осей: а — несверленых; б — сверленных; в — с торцевым креплением подшипников гайкой

6.2.2. На торцах осей электровозов с подшипниками скольжения нанести контрольную окружность диаметром 160 мм. Ширина и глубина контрольной окружности должна быть 0,5 мм. На осях с подшипниками качения контрольную окружность нанести согласно чертежу.

6.2.3. При каждой обработке колесных пар на станке следует предварительно проверить правильность расположения центровых отверстий и при необходимости восстановить их соосность с контрольными окружностями.

Если чертежом не предусмотрены контрольные окружности, проверить правильность расположения центровых отверстий по кромкам или поверхностям шеек оси, и при необходимости, восстановить их соосность.

6.2.4. После механической обработки оси упрочняются накатыванием роликами в шейках под подшипники, предподступичных, под-ступичных и средних частях, в галтелях перехода от одних частей к другим по нормативной документации на накатывание осей, утверж-

денной в установленном порядке. Упрочняющую накатку шеек, предподступичных и подступичных частей и галтелей между этими частями старогодних осей производить после каждой их обточки.

(В редакции указания МПС России от 23.08.2000 № К-2273у)

6.2.5. Новая пли старогодняя обработанная ось должна иметь шероховатость поверхности и размеры в полном соответствии с чертежами, техническими условиями и настоящей Инструкцией. При этом параметр шероховатости поверхностей оси должен быть:

— шеек под моторно-осевые подшипники маневровых и промышленных локомотивов — Ra не более 1,25 мкм, магистральных локомотивов — Ra не более 0,63 мкм (допускается Ra не более 1,25 мкм по согласованию с заказчиком);

— шеек под подшипники качения и подступичных частей — Ra не более 1,25 мкм;

— средней части (кроме осей промышленных тепловозов, не подвергающихся накатке) и торцов осей с упорными подшипниками скольжения — Ra не более 2,5 мкм;

— торцов осей с упорными подшипниками качения и осей тепловозов с дышловым приводом — Ra не более 10 мкм.

На шейках под подшипники качения не допускается непостоянство диаметра в поперечном и продольном сечениях более 0,015 мм, радиальное биение (при проверке в центрах) — более 0,05 мм на оси. На подступичных частях оси не допускается непостоянство диаметра в поперечном и продольном сечениях более 0,05 мм. В случае конусообразности больший диаметр должен быть обращен к середине оси.

(В редакции указания МПС России от 23.08.2000 № К-2273у)

6.2.6. Обточку шеек осей разрешается производить как до запрессовки, так и после запрессовки оси и обточки поверхности катания колесной пары.

6.2.7. Обточку и шлифовку шеек и предподступичных частей осей, бывших в эксплуатации, необходимо производить при наличии на них следующих дефектов: недопустимых рисок и задиров, забоин шейки и предподступичной части оси, а также при недопустимой местной выработке шейки под моторно-осевой подшипник;

— свыше установленных допусков непостоянства диаметра в поперечном и продольном сечениях, радиального биения;

— радиусов галтелей менее допустимых;

— повреждений от коррозии;

— продольных плен и волосовин.

После обточки и шлифовки размеры шеек, предподступичных частей, их непостоянства диаметра в поперечном и продольном сечениях и радиусы галтелей должны находиться в пределах установленных норм, а шероховатость — соответствовать шероховатости, установленной для новой оси.

(В редакции указания МПС России от 23.08.2000 № К-2273у)

6.2.8. Для плавного захода оси в ступицу при запрессовке наружный конец подступичной части оси обтачивается на конус с разностью диаметров 0,9—1,8 мм на длине 4—10 мм для всех типов осей, за исключением электровозных, для которых длина запрессовочного конуса должна быть 17—20 мм и осей колесных пар моторного вагона электросекций и немоторных вагонов дизель-поездов — 7—15 мм.

Переход от запрессовочного конуса к цилиндрической поверхности подступичной части оси должен быть плавным.

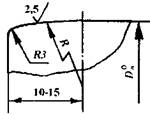

Предпочтительно выполнять заходную часть оси длиной 10 — 15 мм скругленой, радиусом (рис. 3), величина которого определяется по формуле:

R = (1±0,06)D0n,

где D0n — диаметр подступичной части оси.

Плавный переход от фаски к торцу выполнять радиусом 3 мм.

Рис. 3.

6.2.9. При изготовлении новых осей для запрессовки в старые центры разрешается увеличивать диаметр их подступичных частей против размера по чертежу в пределах норм, указанных в приложении 5.

6.2.10. Галтели, центровые отверстия, пазы в торцах осей должны проверяться шаблонами. При проверке галтелей допускается просвет между галтелью и шаблоном не более 0,4 мм.

6.2.11. Середина оси обозначается керном и определяется относительно торцов оси при подшипниках скольжения и относительно упорных торцов предподстуличных частей при подшипниках качения. Размер керна по диаметру должен быть не более 2,0 мм.

Разница размеров от торцов оси до керна при подшипниках скольжения и относительно упорных торцов предподступичных частей при подшипниках качения должна быть не более 1,0 мм.

6.2.12. Разрешается перетачивать бывшие в эксплуатации маломерные оси отечественного производства в оси других типов меньших размеров. При этом оси, забракованные по наличию поперечных третий, переточке не подлежат.

6.2.13. Перед запрессовкой новые и старогодние оси проверяются магнитным дефектоскопом по всей длине. Кроме того, каждая заготовка должна быть подвергнута сквозному прозвучиванию ультразвуковым дефектоскопом. При непрозвучивании ось бракуется. Такую ось разрешается подвергнуть повторной термообработке и проверке ультразвуком.

Date: 2015-07-17; view: 682; Нарушение авторских прав