Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Технологический процесс производства вареных колбас, влияние его операций на качество готовой продукции

|

|

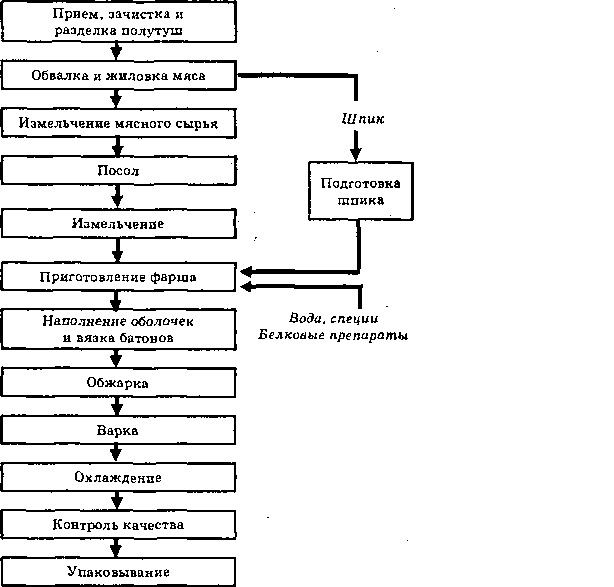

Технологический процесс производства вареных колбасных изделий состоит из ряда операций, последовательность которых показана на рисунке 3. Технологический процесс производства вареных колбас начинается с процедуры приемки сырья.

Приемка сырья начинается с осмотра мясных туш, которые поступают на производство колбасных изделий.Проверяется наличие клейм, осматриваются места туши, где чаще всего наблюдаются загрязнения, ослизнения, плесневение, - это пашина, голяшки, зарезы, поверхности разрубов, серозные оболочки. Туши с поверхностнымослизнением, плесенью зачищают и промывают горячей и холодной водой.

Рисунок 3

Технологический процесс производства вареных колбас

Подготовка сырья - включает разделку туш, полутуш, четвертин; обвалку отрубов; жиловку и сортировку мяса. Замороженное мясо размораживают, загрязненное мясо зачищают от механических загрязнений, кровоподтеков, побитостей.

Разделка. Говяжьи полутуши разделывают ножом или секачом на подвесном пути или на специальном разделочном столе. Их разделывают в определенной последовательности. Прежде всего, удаляют наиболее ценную часть - вырезку (пояснично-повздошную мышцу). Затем полутушу разделывают для дифференцированной обвалки на 7 частей: лопаточную часть, шейную, грудинку, спинно-реберную, поясничную, тазобедренную, крестцовую часть.

Разделку свиных полутуш на крупных предприятиях для дифференцированной обвалки производят на конвейерных путях и столах либо на подвесных путях и обычных стационарных столах. В этих методах различия в порядке отделения различных частей полутуши.

На небольших предприятиях свиные полутуши разрезают на две половинки: переднюю и заднюю; к передней половинке отходят все ребра.

Бараньи туши разделывают перед обвалкой на три части: заднюю ножку, лопатку и среднюю часть. Отделяют части рабочие. На мелких и средних колбасных заводах бараньи туши направляют на обвалку целиком, без предварительной разделки, или разделяют на две части: переднюю, к которой отходят все ребра, и заднюю [17].

Обвалка - это отделение мышечной, соединительной и жировой тканей от костей, производят вручную с помощью ножа. Различают обвалку потушную, когда обвальщик обрабатывает целиком всю тушу, и дифференцированную, при которой каждый рабочий обрабатывает определенную часть туши. В процессе обвалки рабочий пользуется 2-3 ножами. Наиболее трудоемкая операция в процессе обвалки - зачистка костей от остатков мышечной ткани. На костях не должно оставаться мяса. Необходимо следить за тем, чтобы в мясо не попадали мелкие косточки, которые затрудняют жиловку.

Жиловка - удаление из обваленного мяса сухожилий, хрящей, жира, мелких косточек, кровоподтеков и загрязнений и разделение мяса по сортам в зависимости от содержания жировой и соединительной тканей.

Мясо жилуют вручную специальными ножами с широким длинным лезвием. В процессе жиловки вырезают куски мяса массой 400-500 г. Жилованную говядину от туш любой упитанности сортируют на три сорта в зависимости от содержания в ней соединительной ткани. Чем меньше в жилованном мясе соединительной ткани, тем выше сорт мяса.

Свинину разбирают на три сорта в зависимости от содержания в ней жира: нежирная (не более 10 % межмышечного жира), полужирная (не более 50 %) и жирная (не менее 50 % межмышечного жира).

Обваленную баранину в зависимости от содержания в ней жира и пленок делят на два сорта: жирную и нежирную.

Измельчение мяса. Способствует быстрому и равномерному распределению соли при посоле и сокращению продолжительности выдержки мяса. Мясо измельчают на волчке с решеткой, имеющей отверстия диаметром 2-3 мм. Можно солить мясо и в виде шрота, т.е. с измельчением его на волчке с решеткой диаметром 6-25 мм.

Посол мяса. Соль лучше распределяется в мясе, если ее подавать в виде рассола, для приготовления которого на 100 л воды добавляют 26 кг соли и 75 г нитрита, затем дают отстояться[12].

Измельченное мясо с посолочными веществами перемешивают в фаршемешалках. По виду разгрузочного устройства различают фаршемешалки с опрокидыванием дежи (корыта) вручную и с механизированной выгрузкой фарша. После перемешивания мяса дежа переворачивается, лопасти приводятся в движение, и мясо выгружается в тележки. Продолжительность перемешивания зависит от частоты вращения лопастей мешалки.

Выдержка мяса. Мясо выкладывают в алюминиевый тазик и выдерживают в камере при температуре 3-4 ОС. Мясо, измельченное на волчке с решеткой, диаметр отверстий которой 2-3 мм, выдерживают 6 ч. Мясо в виде шрота выдерживают 24 ч. Во время выдержки соль равномерно распределяется в мясе, оно приобретает липкость и влагоемкость в результате изменений белков под действием поваренной соли. От влагоемкости зависит способность фарша удерживать влагу в процессе термической обработки. В процессе выдержки в посоле нитрит взаимодействует с белками мяса, в результате чего мясо сохраняет свою естественную окраску.

Процесс приготовления фарша включает вторичное измельчение соленого мяса на волчке (для шрота и кусков), измельчение шпика, обработку мяса на куттере, составление фарша по рецептуре и перемешивание составных частей фарша[4].

1 При посоле мяса в кусках или в виде шрота необходимо вторичное измельчение на волчке с решеткой с диаметром отверстий 2-3 мм. В волчке мясо подвергается не только резанию, но и смятию и перетиранию. При посоле мяса в мелком измельчении в тазиках или созревателях непрерывного действия дополнительное измельчение на волчке не требуется.

2 Измельчают шпик, нарезая его сначала на полосы шириной 120 мм, затем на стандартные кусочки шпик измельчают на шпигорезках различных конструкций. Шпик добавляют для повышения питательной ценности и улучшения товарного вида. Питательная ценность повышается благодаря высокой калорийности шпика, а товарный вид улучшается потому, что шпик создает на разрезе определенный рисунок.

3 Для фарша вареных колбас высшего сорта продолжительность куттерования 5-8 мин, для фарша колбас, в состав которых входит говядина I и II сорта, 11 мин. В течение первых 2-3 мин происходит механическое разрушение тканей. Далее мясо начинает набухать и связывать добавляемую в куттер воду. Излишняя продолжительность куттерования приводит к нагреванию фарша, что способствует развитию микроорганизмов. Воду или лед в куттер добавляют в начале куттерования, чтобы сырье не перегрелось. При недостатке воды колбаса получается несочной. При избытке вода отделяется в процессе термической обработки с образованием бульонно-жировых отеков. При излишнемкуттеровании фарша консистенция его становится рыхлой.

Куттеры имеют обтекаемую форму, закрыты кожухами. Режущий механизм куттера состоит из набора серповидных ножей, вращающихся на валу с большой скоростью[4].

4 Количество составных частей фарша установлено рецептурой.

5 Перемешивание производят на куттере или в мешалках. В зависимости от вырабатываемого сорта вносят необходимые добавки по рецептуре. Например, при изготовлении вареных колбас I и II сорта можно добавлять молочный белок, светлую пищевую сыворотку крови, обезжиренное молоко, белковый стабилизатор[24].

Шприцевание. Для каждого вида колбас подбирают оболочку в соответствии с техническими условиями (вид оболочки, диаметр, длина).

Производят шприцевание на шприцах разных конструкций. Фарш из цилиндра шприца поступает в оболочку через цевку - металлическую насадку в виде трубки, надеваемую на патрубок цилиндра. На цевку надевается оболочка.

Для шприцевания вареных колбас применяют пневматические шприцы. Такой шприц приводится в действие сжатым воздухом. Шприц состоит из вертикального цилиндра, внутри которого движется поршень. При загрузке шприца фаршем поршень под действием воздуха, поступающего в подпоршневое пространство, поднимается и фарш выдавливается из шприца[4].

Вязка батонов. Наполненные фаршем оболочки перевязывают шпагатом для уплотнения фарша, а также для образования петли, за которую батоны навешивают на палки. Для увеличения плотности вареных колбас в оболочках большого диаметра перевязывают поперечными перевязками, что способствует прочности оболочки. Для отличия колбас по внешним признакам разные сорта колбас вяжут по разным схемам.

Осадка - выдержка колбасных батонов в подвешенном состоянии перед термической обработкой в течение 2-3 ч. проводится для уплотнения, созревания фарша и подсушки оболочки.

Обжарка. Обжаривают вареные колбасы горячим дымом в обжарочных камерах при температуре 90-110 ОС в течение 60-150 мин в зависимости от диаметра батонов, вида оболочки, сорта колбасы. Производят с целью коагуляции белков поверхностного слоя фарша и кишечной оболочки, стерилизации оболочки, закрепления окрашивания фарша с помощью нитрита. Для равномерного обжаривания колбасы на рамы навешивают батоны одинакового размера. Они не должны соприкасаться во избежание слипов. Обжаренная колбаса должны иметь коричнево-красную окраску[37].

Варка - термическая обработка колбасы горячей водой, паровоздушной смесью или острым паром. В процессе варки происходит коагуляция белков, коллаген переходит в глютин, подавляющее большинство микроорганизмов погибает. Варят колбасы в варочных камерах или в горячей воде при 75-85 ОС до достижения температуры в центре батона 70-72 ОС 60-180 мин в зависимости от вида колбасы и диаметра оболочки.

При варке необходимо строго следить за режимом, чтобы не допускать недовара (закисания) или перевара. Цвет недоваренной колбасы более темный, фарш липнет к ножу при разрезании батона. Перевар также приводит к браку. При повышенной температуре варки лопается оболочка, особенно белковая, возможно образование жировых и бульонных отеков. В переваренной колбасе фарш становится сухим и рыхлым [4].

Охлаждение осуществляют холодной водой под душем в течение 10 мин, затем в холодной камере с температурой не, выше 8 0С и относительной влажностью 95 % или в туннелях интенсивного охлаждения при -5 до -7 0С до достижения температуры в центре батона не выше 15 0С. В процессе охлаждения водой поверхность батонов омывается от загрязнений жира и бульона, предотвращается сморщивание оболочки.

Термическая обработка в комбинированных камерах и термоагрегатах включает подсушку, обжарку, варку и охлаждение. Дым для обжарки получают в дымогенераторе из сухих опилок или деревьев твердых лиственных пород. Подсушку производят 10 мин, обжарку 50-100 мин при температуре 100 0С и относительной влажности 10-20 %, до достижения температуры в центре батона 40-60 0С, в зависимости от вида и диаметра оболочки.

Для некоторых видов вареных колбас, в частности, Столичной, после варки и охлаждения применяют копчение густым дымом при 35-45 0С в течение 6-7 ч с последующим охлаждением.

Готовые изделия проверяют по органолептическим, физико-химическим, бактериологическим показателям, упаковывают, маркируют и хранят согласно требованиям Нормативной документации [37].

Date: 2015-07-17; view: 3995; Нарушение авторских прав