Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Технология сварки пластмасс.

|

|

Пластмассы - материалы на основе природных или синтетических полимеров, способные под влиянием нагрева и давления формоваться в изделия сложной конфигурации и затем устойчиво сохранять заданную форму.

Пластмассы подразделяются на термопласты и реактопласты. В состав пластмассы, кроме полимера, могут входить минеральные или органические наполнители, пластификаторы, стабилизаторы, красители и др.

Свариваемость характеризует пригодность материала к образованию неразъемного соединения при рациональном технологическом процессе.

Рис.1.

Схема механизма процесса

Диффузионно-реологический процесс взаимодействия свариваемых поверхностей реализуется в стадии вязкотекучего состояния (макромолекулы приобретают максимальную подвижность и имеют наименьшую плотность упаковки).

Степень и скорость диффузии зависят от молекулярной массы полимеров и полярности звеньев молекул.

Свариваемость полимеров в количественном отношении оценивается энергией активации вязкого состояния, которая характеризует:

• молекулярно-массовое распределение;

• разветвленность молекулярных цепей;

• полярность молекулярных звеньев.

Свариваемость полимеров может также оцениваться по интервалу вязко-текучего со стояния и по характеристике вязкости расплава (табл. 1).

Таблица 1.

Способность многих термопластических материалов к упорядоченному расположению макромолекул (кристаллизации) обеспечивает, при определенных температурных условиях, восстановление структуры сварных швов, близкой к основному материалу.

Химический процесс взаимодействия свариваемых поверхностей основан на образовании химических связей между полимерными материалами.

Материалы, неподдающиеся диффузионной сварке (отверждённые реактопласты, редкосетчатые полимеры, линейные полициклические полимеры), а также стремящиеся сохранить структуру свариваемых материалов (кристаллические или ориентированные термопласты: полиимиды, полиэтилентерефталаты, полиамиды, фторсополимеры), можно соединить путём химического взаимодействия функциональных групп или с помощью присадочного материала, близкого по активности к каждому из свариваемых полимеров, при этом нагрев и сварочное давление создают необходимые условия для протекания процесса, а присадочные материалы способствуют активизации реакционноспособных групп.

Качество химической сварки определяется:

• длиной активных групп контактирующих материалов;

• концентрацией активных групп контактирующих материалов;

• подвижностью активных групп контактирующих материалов.

Сварка пластмасс - технологический процесс получения неразъемного соединения элементов конструкции посредством диффузионно-реологического или химического взаимодействия макромолекул полимеров, в результате которого между соединяемыми поверхностями исчезает граница раздела и образуется структурный переход от одного полимера к другому.

Классификация методов и способов сварки пластмасс (рис. 2) включает тепловую, сварку, сварку растворителями и сварку комбинированием нагрева и действия растворителей.

Тепловая сварка имеет наибольшее количество способов. При этом подразделяют две группы сварки: с использованием внешнего теплоносителя и с генерированием тепла внутри свариваемого материала за счет преобразования различных видов энергии.

Рис.2.

Рис.2.

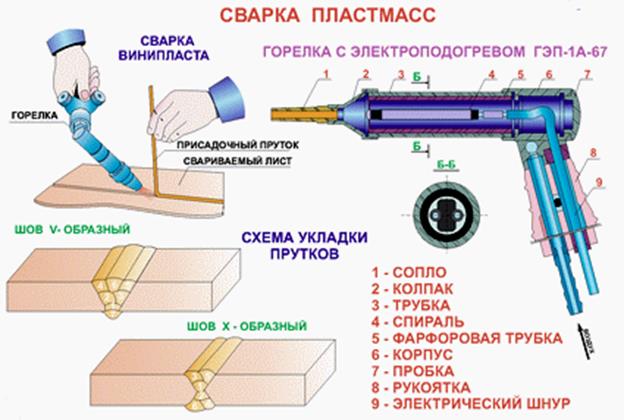

Сварка нагретым газом производится путем одновременного разогрева свариваемых изделий струёй горячего газа-теплоносителя, нагреваемого в специальном устройстве. Сварку нагретым газом выполняют с применением присадочного материала (рис. 3) и без него, вручную или с использованием специальных приспособлений и устройств для механизации процесса сварки. Применяется присадочный материал в виде прутков с различной формой сечения.

При сварке по классической схеме нагревательное устройство совершает колебательные движения в плоскости, образованной направлением шва и осью присадочного прутка. Присадочный пруток прижимают и удерживают рукой, если он достаточно жесткий, или с помощью ролика, если пруток мягкий.

Применяя специальные насадки на нагревательное устройство, обеспечивают одно временный подогрев свариваемых кромок и прутка, при этом пруток втягивается в отверстие насадки при перемещении устройства вручную вдоль шва и прижимается к кромкам выступом на насадке. Сварка без присадочного материала может производиться с подводом тепла непосредственно к свариваемым поверхностям (прямой метод) или с подводом тепла к внешней поверхности деталей (косвенный метод).

Рис. 3. Сварка нагретым газом.

Сварка нагретым инструментом основана на оплавлении поверхностей сварки путем их прямого соприкосновения с нагреваемым инструментом. Подразделяется на сварку инструментом, удаляемым из зоны сварного шва (с подводом тепла как с внешней стороны де талей, так и непосредственно к соединяемым поверхностям), и сварку элементом, остающимся в сварном шве.

При сварке косвенным методом нагретый инструмент соприкасается с внешними поверхностями соединяемых деталей, а тепло передается к перекрывающим друг друга свариваемым поверхностям за счет теплопроводности свариваемого материала. Применяются ленточная, роликовая, прессовая и термоимпульсная сварки. При ленточной сварке для нагрева свариваемых изделий и создания давления используется нагретый инструмент в виде ленты, а при роликовой - в виде ролика. При прессовой сварке для создания необходимого сварочного давления применяются сварочные прессы, позволяющие осуществлять шаговую сварку. При термоимпульсной сварке используют малоинерционный нагреватель (лента или проволока), по которому периодически пропускают электрический ток; после отключения электроэнергии сварной шов быстро охлаждается. Среди способов сварки с подводом тепла к соединяемым поверхностям применяются стыковая и раструбная технология сварки, сварка нахлёсточных соединений.

При стыковой и раструбной сварке после оплавления свариваемых поверхностей изделия разводятся, инструмент убирается, а оплавленные поверхности соединяются под не большим давлением и свариваются. При стыковой сварке соединяются торцы изделий, а в качестве нагревательного инструмента применяется плоский или профилированный диск (кольцо). При раструбной сварке соединяются внутренняя поверхность раструба и наружная поверхность трубы, а нагревательный инструмент имеет два рабочих элемента: гильзу для оплавления наружной поверхности конца трубы и дорн для оплавления внутренней поверхности раструба.

Сварку нахлёсточных соединений можно осуществлять одновременным нагревом соединяемых поверхностей по всей длине, а также - перемещая инструмент или свариваемые изделия. Применяется способ сварки с механизированной подачей свариваемых изделий и неподвижным нагревательным инструментом.

Из способов сварки элементом, остающимся в сварном шве, практическое применение нашли сварка электросопротивлением и индукционная сварка. Сварка электросопротивлением основана на применении закладных нагревательных элементов с высоким электрическим сопротивлением. Закладные элементы в виде сетки или спирали вводятся между соединяемыми поверхностями. При пропускании по закладному элементу электрического тока соединяемые поверхности оплавляются.

мри индукционной сварке нагрев закладного элемента происходит в высокочастотном электромагнитном поле, а в качестве закладного нагревательного элемента используются металлические вкладыши или порошки оксидов металлов.

Технология сварка расплавом основана на использовании тепла расплавленного присадочного материала, подаваемого между соединяемыми поверхностями и передающего часть своего тепла материалу соединяемых изделий, что ведет к его плавлению и получению неразъёмного соединения. Подразделяется на сварку экструдируемой присадкой, расплавленным прутком и литьём под давлением. Эти способы сварки могут выполняться как с предварительным подогревом свариваемых поверхностей нагретым газом или теплоотдачей от мундштука сварочного устройства, так и без подогрева. При сварке экструдируемой присадкой - экструзионной сварке - расплав получается с помощью экструдера, обеспечивающего непрерывную подачу расплава, а в качестве исходного сырья используется гранулированный материал. При сварке расплавленным прутком расплав получается из расплавленного прутка путем его нагрева в устройствах прямоточного типа, откуда расплав выдавливается непрерывно поступающим ещё не нагретым присадочным прутком, который сматывается с бухты и подаётся в нагревательный цилиндр.

Типовое оборудование для сварки пластмасс показано на рис.4.

Рис.4.

ГОСТ 16310 - "Соединения сварные из полиэтилена, полипропилена и винипласта."

Настоящий стандарт распространяется на соединения из полиэтилена, полипропилена и винипласта, выполненные сваркой нагретым газом с присадочным прутком или экструзионной сваркой и устанавливает основные типы, конструктивные элементы и размеры сварных соединений.

ГОСТ 16971 - "Швы сварных соединений из винипласта, поливинилхлоридного пластика и полиэтилена. Методы контроля качества."

Настоящий стандарт устанавливает методы контроля качества швов сварных соединений из винипласта, поливинилхлоридного пластика и полиэтилена, выполненных всеми способами сварки.

1. СВАРКУ ПРИМЕНЯЮТ, ЕСЛИ:

• детали изготовлены из однородных материалов;

• нецелесообразно применение крепежа и клеев;

• необходимы конструкции минимального веса;

• особые требования по обеспечению высокой производительности, механизации и автоматизации процесса;

2.СВОЙСТВА МАТЕРИАЛОВ:

• теплопроводность;

• интервал между температурами текучести и деструкции;

• интервал температур плавления;

• диэлектрические характеристики;

• структура молекул и др.

3. КОНСТРУКТИВНЫЕ ФАКТОРЫ:

• толщина соединяемых изделий;

• ширина и длина шва;

• возможность доступа к изделию с двух сторон.

Date: 2016-08-29; view: 850; Нарушение авторских прав