Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Определения основных дефектов сварки.

|

|

Ниже приведены основные определения дефектов сварных швов при сварке плавлением.

Непровар – это участок сварного соединения, где отсутствует сплавление между свариваемыми деталями, например, в корне шва, между основным и наплавленным металлом (по кромке) или между смежными слоями наплавленного металла. Непровары уменьшают рабочее сечение сварного шва, что может привести к снижению работоспособности сварного соединения. Являясь концентраторами напряжений, непровары могут вызвать появление трещин, уменьшить коррозионную стойкость сварного соединения, привести к коррозионному растрескиванию. Непровар является очень опасным дефектом сварки.

Рис.1. Непровары.

а, б, в – в корне одностороннего и двустороннего стыкового шва;

г – по кромке между основным и наплавленным металлом;

Причина непровара:

1) Малая величина сварочного тока;

2) Большая скорость перемещения электрода;

3) Слишком большая длина дуги;

4) Малый угол скоса кромок или большая величина притупления;

5) Смещение и перекосы свариваемых кромок;

6) Малая величина зазора между кромками;

7) Несоответственно большой диаметр электрода;

8) Затекание шлака в зазоры между свариваемыми кромками;

9) Неправильный выбор полярности для данной марки электродов

Непровар является очень опасным дефектом сварки.

Пористость – газовые пузырьки в металле. Обычно они имеют сферическую или близкую к ней форму. В сварных швах углеродистых сталей поры зачастую имеют трубчатую форму. Первоначально, возникнув в жидком металле шва за счет интенсивного газообразования, не все пузырьки газа успевают подняться на поверхность и выйти в атмосферу. Часть из них остается в металле шва. Размеры таких пор колеблются от микроскопических, до 2…3 мм в диаметре, и за счет диффузии газов могут расти. Кроме одиночных пор, вызванных действием случайных факторов, в сварных швах могут появляться поры, равномерно распределенному по всему сечению шва, расположенные в виде цепочек или отдельных скоплений.

Рис.2. Поры

а – выходящие на поверхность шва;

б – не выходящие на поверхность шва;

в – групповое расположение пор;

г – расположение пор при электрошлаковой сварке;

Причины пористости:

1) Наличие газов в металле, которые не успевают полностью выделиться в процессе кристаллизации металла;

2) Взаимодействие закиси железа с углеродом, в результате чего выделяется окись углерода и углекислый газ;

3) Наличие влаги в покрытии или во флюсе (при автоматической сварке);

4) Наличие ржавчины на свариваемых кромках или проволоке.

Трещины – дефекты сварных швов, представляющие собой макроскопические и макроскопические межкристаллические разрушения, образующие полости с очень малым начальным раскрытием. Под действием остаточных и рабочих напряжений трещины могут распространяться с высокими скоростями. Поэтому вызванные ими хрупкие разрушения происходят почти мгновенно и очень опасны.

Рис.3. Продольная горячая трещина.

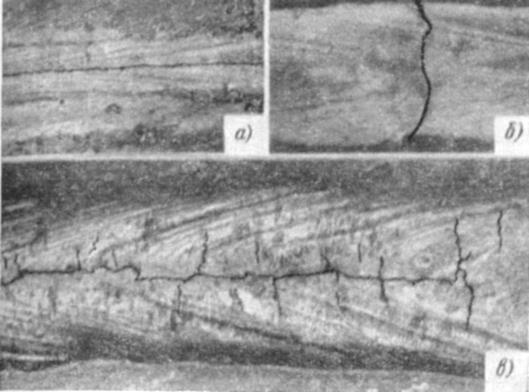

Рис.4. Холодные трещины.

а – продольная трещина по шву;

б – поперечная трещина по шву;

в – продольные и поперечные трещины;

Причины трещин:

1) Усадочные напряжения, превышающие предел прочности металла;

2) Жесткое закрепление свариваемых элементов;

3) Структурные напряжения, например, образование мартенсита;

4) Повышенное содержание углерода, серы и фосфора в металле;

5) Сварка при низкой температуре;

6) Дефекты шва (поры, шлаковые включения и т.д.), вызывающие местную концентрацию напряжений в металле шва;

7) Сосредоточение нескольких швов на небольшом участке изделия, вызывающее повышенные местные напряжения (концентрация напряжений).

Шлаковые включения – это полости в металле сварного шва, заполненные шлаками, не успевающими всплыть на поверхность шва. Шлаковые включения образуются при больших скоростях сварки, при сильном загрязнении кромок и при многослойной сварке в случаях плохой очистки от шлака поверхности швов между слоями. Форма шлаковых включений может быть самой разнообразной, вследствие чего они являются более опасными дефектами, чем округлые поры.

Рис.5. Шлаковые включения

а – в корне одностороннего шва;

б – в корне двустороннего шва.

Причины шлаковых включений:

1) Тугоплавкость и повышенная вязкость шлаков электродных покрытий;

2) Высокий удельный вес шлака;

3) Недостаточное раскисление металла шва;

4) Большое поверхностное натяжение шлака;

5) Плохая очистка поверхности валиков от шлака при многослойной сварке;

6) Затекание шлака в зазоры между свариваемыми кромками и в месте подрезов;

7) Неравномерность плавления электродного покрытия.

Пережог – окисление по границам зерен.

Причины пережога:

1) Замедленное движение источников нагрева;

2) Большая сила тока (большой номер наконечника горелки).

Прожог – дефект сварки, заключающийся в вытекании металла сварочной ванны через отверстие в шве с образованием в нем полости.

Причины прожога:

1) Чрезмерная сила тока;

2) Слишком медленное перемещение источника нагрева;

3) Малая толщина металла;

4) Большой зазор между свариваемыми кромками;

5) Малая величина притупления кромок.

Подрез – дефекты сварного соединения, представляющие собой местные уменьшения толщины основного металла в виде канавок, располагающихся вдоль границ сварного шва. Подрезы относятся к наиболее часто встречающимся наружным дефектам, образующимися, как правило, при сварке угловых швов с излишне высоким напряжением дуги и в случае неточного ведения электрода. Одна из кромок проплавляется более глубоко, металл стекает на горизонтально расположенную деталь и его не хватает для заполнения канавки. В стыковых швах подрезы образуются реже. Обычно при повышенном напряжении дуги и большой скорости сварки образуются двусторонние подрезы. Такие же подрезы образуются и в случае увеличения угла разделки при автоматической сварке.

Рис.7. Подрезы.

Рис.7. Подрезы.

Причины подреза:

1) Большая сила тока;

2) Неправильное положение электрода и направление дуги.

Несплавления – Отсутствие сплавления между основным металлом и металлом сварочной ванны по периметру шва. Дефект образуется при повышенных скоростях и силах тока более 1500А. Для предотвращения появления несплавлений прибегают к уменьшению разрыва по времени между образованием и заполнением канавки, а так же получение благоприятной формы провара и уменьшения скорости сварки. Зона сварки должна быть тщательно очищена от грязи а масел.

Рис.8. Несплавления.

Date: 2016-08-29; view: 618; Нарушение авторских прав