Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Особенности технологии сварки низколегированных сталей.

|

|

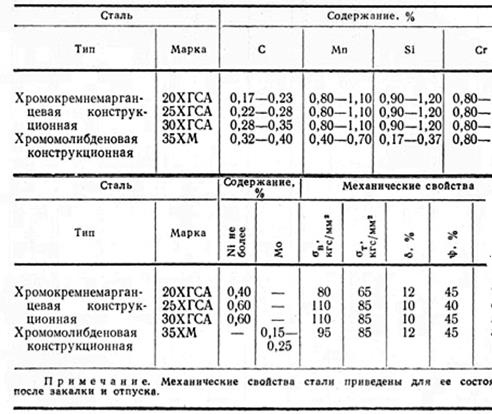

Низколегированные низкоуглеродистые конструкционные стали, как правило, используют для изготовления ответственных сварных конструкций. Cостав и свойства некоторых низколегированных сталей приведены в таблицах 12, 13 и 14.

По реакции на термический цикл низколегированная низкоуглеродистая сталь мало отличается от обычной низкоуглеродистой. Различия состоят в основном в несколько большей склонности к образованию закалочных структур в металле шва и околошовной зоне при повышенных скоростях охлаждения. До недавнего времени считали, что металл шва низкоуглеродистых низколегированных сталей, например 17Г1С, 14ХГС и др., имеет только феррито-перлитную структуру. Поэтому предполагали, что структурные изменения в шве при разных режимах сварки сводятся в основном к изменению соотношения между ферритной и перлитной составляющими, а также изменению степени дисперсности структуры.

Более углубленные исследования показали, что при повышенных скоростях охлаждения в швах этих сталей кроме феррита и перлита присутствуют также мартенсит, бейнит и остаточный аустенит. Обнаруживаемый в таких швах мартенсит - бесструктурный, а бейнит представляет собой феррито-карбидную смесь высокой дисперсности. Количество указанных структурных составляющих изменяется в зависимости от температурного цикла сварки. При уменьшении погонной энергии

Таблица. 12.

Таблица. 13.

Таблица. 13.

Таблица. 14.

По реакции на термический цикл низколегированная низкоуглеродистая сталь мало отличается от обычной низкоуглеродистой. Различия состоят в основном в несколько большей склонности к образованию закалочных структур в металле шва и околошовной зоне при повышенных скоростях охлаждения. До недавнего времени считали, что металл шва низкоуглеродистых низколегированных сталей, например 17Г1С, 14ХГС и др., имеет только ферритоперлитную структуру. Поэтому предполагали, что структурные изменения в шве при разных режимах сварки сводятся в основном к изменению соотношения между ферритной и перлитной составляющими, а также изменению степени дисперсности структуры. Более углубленные исследования показали, что при повышенных скоростях охлаждения в швах этих сталей кроме феррита и перлита присутствуют также мартенсит, бейнит и остаточный аустенит. Обнаруживаемый в таких швах мартенсит — бесструктурный, а бейнит представляет собой ферритокарбидную смесь высокой дисперсности. Количество указанных структурных составляющих изменяется в зависимости от температурного цикла сварки. При уменьшении погонной энергии количество мартен сита, бейнита и остаточного аустенита в металле шва повышается и дисперсность их увеличивается. Так, количество закалочных структур в швах на низкоуглеродистой кремнемарганцевой стали толщиной 12 мм при сварке с погонной энергией qlv = 4 ккал/см и скорости охлаждения в интервале температур 400—600° С, примерно равной 4,5° С/с, составляет 10—11%.

В швах, выполненных с большой погонной анергией, количество этих структур резко уменьшается. Структура швов на этой же стали при погонной энергии 13 ккал/см и скорости охлаждения примерно 0,5—0,6° С/с состоит только из феррита и перлита. Мартенсит и бейнит образуются также и в околошовной зоне сварных соединений, например стали 14ХГС, Их количество при сварке такой стали максимально (около 3%) в участке перегрева и снижается по мере удаления otr линии сплавления.

При небольшом количестве закалочных структур их влияние на механические свойства сварных соединений незначительно в связи с равномерным и дезориентированным расположением этих составляющих в мягкой ферритной основе. Однако при увеличении доли таких структур в шве и околошовной зоне пластичность металла и его стойкость против хрупкого разрушения резко ухудшаются. Дополнительное легирование стали марганцем, кремнием и другими элементами способствует образованию в сварных соединениях закалочных структур. Поэтому режим сварки большинства низколегированных сталей ограничивается более узкими (по значению погонной энергии) пределами, чем при сварке низкоуглеродистой стали. В ряде случаев, например при микролегировании ванадием, ванадием и азотом, а также другими элементами, склонность низколегированной стали к росту зерна в околошовной зоне при сварке незначительна.

Для определения реакции низколегированной стали на термический цикл сварки проводят комплекс испытаний. С целью снижения разупрочнения в околошовной зоне термоулутенные низколегированные стали следует сваривать при минимально возможной погонной энергии.

Обеспечение равнопрочности металла шва с основным металлом достигается в основном за счет легирования его элементами, переходящими из основного металла. Иногда для повышения прочности и стойкости против хрупкого разрушения металл шва дополнительно легируют через сварочную проволоку.

Стойкость металла шва против кристаллизационных трещин при сварке низколегированных сталей несколько ниже, чем низкоуглеродистых, в связи с усилением отрицательного влияния углерода некоторыми легирующими элементами, например кремнием. Повышение стойкости против образования трещин достигается снижением содержания в шве углерода, серы и некоторых других элементов за счет применения сварочной проволоки с пониженным содержанием указанных элементов, а также выбором соответствующей технологии сварки (последовательность выполнения швов, обеспечение благоприятной формы провара) и рациональной конструкции изделия.

Технология сварки покрытыми электродами.

Технология сварки низколегированных низкоуглеродистых сталей покрытыми электродами мало отличается от технологии сварки низкоуглеродистых сталей. Характер подготовки кромок, режимы сварки, порядок наложения швов практически одинаковы. Прихватки при сборке необходимо выполнять теми же электродами, что и при сварке основного шва, и накладывать только в местах, где располагается шов.

Низколегированные стали сваривают в основном электродами с фтористо-кальциевым покрытием типа Э42А и Э50А, обеспечивающими более высокую стойкость против образования кристаллизационных трещин и повышенные пластические свойства по сравнению с электродами других типов. Для сварки сталей с пониженным содержанием углерода (например 09Г2) в ряде случаев используют электроды с рутиловым покрытием, например АН0-1 (тип Э42Т). Наиболее широко применяют электроды УОНИ-13/45, СМ-11, АНО-8 (тип Э42А) и УОНИ-13/55, ДСК-50, АНО-7 (тип Э50А), обеспечивающие прочность и пластичность металла шва на уровне свойств основного металла.

Высокая прочность металла шва при сварке электродами типа Э42А достигается за счет перехода легирующих элементов в шов из основного металла и повышенной скорости охлаждения шва. Для сварки кольцевых швов трубопроводов, работающих при температурах до - 70° С, например из стали 10Г2, находят применение электроды ВСН-3 (тип Э50АФ) с фтористо-кальциевым покрытием.

Швы, сваренные покрытыми электродами, в ряде случаев имеют пониженную стойкость против коррозии в морской воде, что значительно снижает эксплуатационные свойства сварных сосудов, морских эстакад и других сооружений., Это обусловлено малым содержанием в поверхностных слоях металла шва легирующих элементов (хрома, никеля, меди) вследствие низкой доли участия основного металла в металле этих слоев. Для повышения коррозионной стойкости металл шва следует легировать хромом.

Date: 2016-08-29; view: 728; Нарушение авторских прав