Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Способы наплавки и напыления.

|

|

Плакирование. Плакированные материалы представляют собой двухслойные или многослойные комбинации металл - метал, получаемые различными способами плакирования. Плакированные слои металла обычно гораздо толще слоев, полученным другими способами обработки поверхности.

Промышленность выпускает плакированные листы, полосы, трубы и сортовые профили. Плакированием обеспечивается такое сочетание свойств отдельных слоев, что эффективность использования плакированных материалов выше, чем каждого из компонентов их составляющих.

Используют различные комбинации металлов, применяемые в промышленных условиях. Например, алюминий + углеродистая сталь; алюминий + коррозионностойкая сталь, алюминий + титан, бронза + сталь; хромоникелевая сталь + углеродистая сталь, молибден + коррозионностойкая сталь; латунь + углеродистая сталь, ниобий + углеродистая сталь, никель + медь; титан + углеродистая сталь и др.

В зависимости от назначения требуются следующие показатели плакированных материалов: прочность, пластичность, коррозионная стойкость, износостойкость, теплопроводность и др.

Плакированные материалы являются не только заменителями однородных (сплошных дорогостоящих материалов). Во многих случаях, благодаря сочетанию свойств своих компонентов они имеют более благоприятные показатели, чем однородные дорогостоящие материалы сами по себе.

Большинство способов получения плакированных материалов сводится к двум отдельным рабочим этапам:

получение исходного биметаллического изделия (заготовки) и обработка давлением биметаллической заготовки с получением готового плакированного биметалла. Исключениями являются накатка полосы или порошка на полосу и, отчасти, плакирование взрывом.

Среди способов получения плакированных металлов, распространены следующие:

1) комбинированное литье, когда в изложницу для слитков закладывают перфорированные разделительные листы, отмечающие положение будущей плоскости соединения между сталями А и Б, затем заливают стали А и Б одновременно из двух ковшей через две воронки, контролируя равенство высот зеркала жидкого металла в обеих частях изложницы. Затем биметаллический слиток прокатывают на плакированные листы или фасонные профили;

2) комбинацией твердого металла с жидким, при котором твердые металлические плиты с химическим составом А закладывают в соответствующую изложницу для слитка и закрепляют, а затем заливают вокруг нее жидкий металл Б. Соединение (схватывание слоев) обычно обеспечивается только во время прокатки биметаллического слитка;

3) способ пакетной прокатки, при котором плакированные листы получают путем прокатки собранных и сваренных многослойных пакетов. В зависимости от назначения, расположение и количество слоев может быть различным (двух-, трех- и четырехслойные пакеты). Листы могут быть с одно- и двухсторонним плакированием.

Этот способ получил наибольшее распространение. Его сущность заключается в том, что основной и плакирующий металл собираются вместе в пакет, который обваривают герметичными швами. Затем, пакет перед прокаткой нагревают до температур 1450...1550 К, при который происходит растворение и восстановление окислов на всех поверхностях герметичного объема. Последующая прокатка с величиной обжатия не менее 60% приводит к сварке основного металла с плакирующим слоем.

4) плакирование взрывом. Применяется преимущественно для таких пар материалов, соединить которые другими способами плакирования трудно или же для изготовления изделий специального назначения. Соединение (схватывание) в этом случае возможно и между такими металлами, которые не растворяются один в одном, образуют интерметаллические соединения при повышенных температурах или резко различаются по сопротивлению деформации. Для этого способа характерно применение основного металла и плакирующего материала (покрытия) в холодном состоянии.

Сущность плакирования взрывом заключается в том, что на поверхность плакирующего листа помещают взрывчатое вещество с детонатором. Как правило, плакирующий лист располагают под углом к основе. При взрыве, во время соударения пластин возникает струя металла, выходящая с поверхностных слоев основного и плакирующего материала. Вместе с ней удаляется и загрязнение, что способствует образованию ювенильно чистых поверхностей при соединении материалов. Процессы деформации во время соударения протекают при давлениях от нормального атмосферного до 15 МПа соответствующих движению фронтов ударных волн.

Среди прочих способов плакирования используют получение двух- или трехслойных плакированных полос холодной прокаткой, например Al + Fe + А. Плакирование также производят накаткой порошка на полосу, а также путем прокатки порошковой ленты.

Перечисленные способы плакирования предусматривают получение плакирующих слоев от нескольких до 20 мм.

Наплавка. Плакирование от процессов нанесения слоев наплавкой отличается прежде всего отсутствием разбавления основным металлом рабочего слоя. Независимо от способов соединения рабочего слоя с основным металлом (прокаткой, ковкой, взрывом и др.) всегда в основе плакирования лежит применение способов сварки давлением или ее разновидности. Плакирование поверхности наплавкой сопровождается разбавлением металла плакирующего слоя с основным.

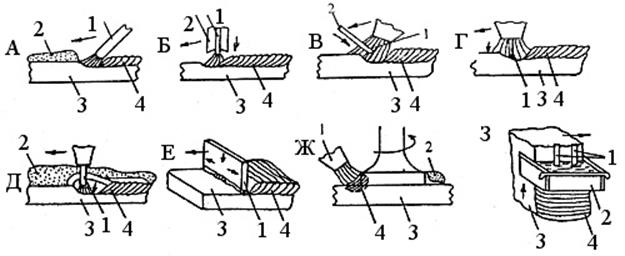

Основные способы дуговой наплавки приведены на (рис. 1).

Рис.1.

Рис.1.

1-присадочный материал; 2-защитные покрытия;

3-основной металл; 4-наплавленный металл.

А-РДС; Б-ПИП; В-ИНп; Г-Газовая; Д-Аф; Е-Лентой; 3-ЭШС.

Автоматическая наплавка под флюсом - наиболее распространенный и хорошо изученный процесс, весьма эффективный при изготовлении биметаллических деталей.

Основные способы наплавки При дуговой наплавке под флюсом сварочная дуга между голым электродом и изделием горит под слоем сухого фанулированного флюса, одновременно плавится сварочная проволока, основной металл и флюс. Металл наплавленного валика, полученного под флюсом, состоит из расплавленного присадочного металла и переплавленного основного. Использование флюса обеспечивает уменьшение разбрызгивания и угара металла. Для уменьшения проплавления основного металла используют многоэлектродную наплавку или ведут процесс с колебанием электрода поперек шва.

Date: 2016-08-29; view: 444; Нарушение авторских прав