Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Технология сбора и закачки газа в подземное хранилище.

|

|

Газ, предназначенный для хранения в ПХГ, сжимают (компримируют) компрессорами до необходимого давления. При сжатии газ нагревается и смешивается с парами технологического компрессорного масла. Сконденсированные на забое скважины пары масла способны обволакивать зерна песка, уменьшать сечение поровых каналов и фазовую проницаемость для закачиваемого газа. Это, в свою очередь, способствует уменьшению расхода закачиваемого газа, приемистости скважин, работающих на закачку и повышению давления нагнетания. Поэтому горячий газ перед закачкой в скважину охлаждают для исключения отслоения цементного камня от колонны труб и образования трещин в нем в целях уменьшения дополнительных температурных напряжений в фонтанной арматуре и обсадной колонне.

В процессе хранения газ всегда насыщается парами воды. При отборе с его потоком выносятся взвеси из частиц песка, глины и цементного камня. Поэтому газ, извлекаемый из хранилища, необходимо очистить от твердых взвесей и осушить от влаги.

Наземное оборудование, включенное в технологическую схему сбора и обработки газа на ПХГ, предназначено для решения следующих задач:

Ø обработка отбираемого газа до товарных кондиций в течение полного цикла отбора газа и подачи его в магистральный газопровод;

Ø использование давления газа для получения товарных кондиций, отбираемого из хранилища газа;

Ø дистанционное управление и автоматический контроль;

Ø соответствие требованиям охраны окружающей среды.

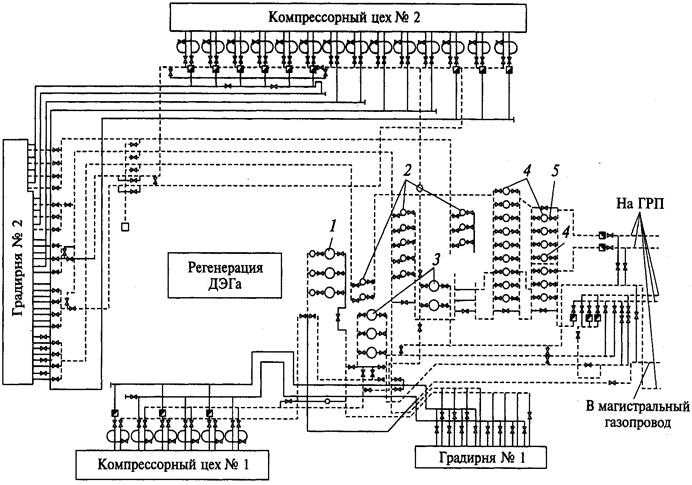

На рис. 9.8.1. показана типовая схема оборудования ПХГ, включающая компрессорные цехи, блоки осушки и очистки газа от механических примесей и масла, газораспределительные пункты и скважины. Компрессорные цехи оснащены компрессорами типа 10ГКМ и 10ГК, а также газомоторкомпрессорами типа 10ГКН. Для определения количеств закачиваемого и отбираемого из скважин газа, удаления влаги из газа при отборе, регулирования давления закачки и отбора сооружают газораспределительные пункты. На их территории располагают сепараторы, отключающую арматуру и строят производственные помещения, где находятся регулирующие клапаны и расходомеры для каждой скважины.

Рисунок – 9.8.1. – Схема оборудования подземного хранения газа.

- задвижка;

- задвижка;  - обратный клапан;

- обратный клапан;  - диафрагма; 1 – циклонные сепараторы горячего газа; 2 – циклонные сепараторы охлажденного газа; 3 – пылеуловители; 4 – угольные адсорберы; 5 – керамические фильтры.

- диафрагма; 1 – циклонные сепараторы горячего газа; 2 – циклонные сепараторы охлажденного газа; 3 – пылеуловители; 4 – угольные адсорберы; 5 – керамические фильтры.

Рассмотрим кратко технологический процесс закачки газа в хранилище. По отводному газопроводу диаметром 500 мм под давлением около 3 МПа газ, предварительно очищенный от взвешенных частиц и капельной влаги в вертикальных масляных пылеуловителях, направляют на прием газомоторных компрессоров типа 10ГК для двухступенчатого сжатия. Далее газ поступает на установку маслоочистки, где последовательно проходит через четыре ступени очистки от компрессорного масла, неизбежно попадающего в поток газа при компримировании. На этих ступенях работают циклонные сепараторы горячего газа 1, циклонные сепараторы охлажденного газа 2, пылеуловители 3, угольные адсорберы 4 и керамические фильтры 5.

Сепараторы предназначены для улавливания крупных частиц масла (от 20 до 30•10-6 м), более мелкие частицы задерживают в угольных адсорберах. В качестве сорбента при этом применяют активированный уголь, сформированный в виде цилиндров диаметром 3 — 4 мм высотой 8 мм. Насыщенный маслом сорбент подвергают впоследствии паровой регенерации.

Окончательную очистку газа от мелкодисперсных масляных частиц осуществляют в керамических фильтрах, состоящих из трубок, изготовленных из фильтровального материала, один конец которых закрыт наглухо. Трубки помещают группами в специальный прочный корпус. Показателем загрязнения трубок является увеличение перепада давления на входе и выходе фильтра выше 0,03 МПа. Регенерацию фильтрующих трубок осуществляют обратной продувкой газом и промывкой растворителями.

Накопленный опыт эксплуатации сооружений по очистке газа от масла показал их достаточную эффективность. Так, в 1000 м3 газа, закачиваемого в пласт ПХГ после очистки, содержится не более 0,5 г компрессорного масла.

Пройдя эти технологические аппараты, охлажденный и очищенный от масла газ поступает по газосборному коллектору на газораспределительный пункт (ГРП), где поток разделяют по отдельным скважинам и замеряют количество газа, закачиваемого в каждую скважину.

При отборе газ из скважин поступает на ГРП по индивидуальным шлейфам. С газом, извлекаемым из ПХГ, может выноситься песок даже при небольших депрессиях (около 0,035 МПа). Для предотвращения выноса песка из пласта в скважину ее забой оборудуют специальными фильтрами или укрепляют призабойную зону вяжущими веществами.

Влага, которую улавливают на ГРП, автоматически сбрасывается в специальные замерные емкости. Далее по газосборному коллектору газ поступает на установку осушки, откуда при температуре точке росы (—2 °С) попадает в газопровод.

Для осушки газа используют ДЭГ — диэтиленгликоль. Блок осушки состоит из котельной, трех контакторов, выпарной колонны, холодильников-испарителей и насосной установки. В контакторах газ проходит через слой ДЭГа, находящегося на тарелках. ДЭГ поглощает пары воды, а осушенный газ поступает в верхнюю часть контактора, где установлена специальная насадка для улавливания капель ДЭГа, уносимых потоком газа. Насыщенный ДЭГ регенерируют при помощи перегретого пара в выпарной колонне. Влагу в виде пара отводят в атмосферу. Процесс осушки газа полностью автоматизирован. ДЭГ улавливается в сепараторах и из отбойников подается на регенерацию.

Наличие паров масла в сжатом газе и необходимость его охлаждения требуют строительства сложных, дорогостоящих установок и оборудования на территории ПХГ. Для удешевления и упрощения технологии подготовки газа к закачке и обработки отбираемого из хранилища газа целесообразно применять многоступенчатые центробежные нагнетатели. В качестве привода для центробежных нагнетателей часто применяют выработавшие летный ресурс авиационные двигатели.

Date: 2016-07-25; view: 4444; Нарушение авторских прав