Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Макроанализ при помощи макрошлифов.

|

|

Более часто макроанализ проводится не на изломах, а на макрошлифах. При этом исследуются химическая и структурная неоднородность металла, волокнистое строение деформированного металла, дендритное строение литого металла, качество сварного соединения, а также выявляются дефекты, нарушающие сплошность строения металла.

Рассмотрим различные методы макроанализа, применяемые при исследовании макрошлифов.

Необходимость определения общей химической неоднородности (ликвации) вызвана тем, что химический состав стали дает представление лишь о среднем количественном соотношении элементов, входящих в металл, но не вскрывает характер их распределения по сечению детали.

Распределение в стали углерода, фосфора и серы зависит как от количества этих элементов, так и от процессов кристаллизации и обработки давлением. Оно оказывает существенное влияние на строение металла, а следовательно, и на его свойства.

Сера вызывает красноломкость стали, т.е. охрупчивание при высоких температурах, а фосфор – хладноломкость, т.е. охрупчиваемость при низких температурах.

Для определения общей ликвации углерода, фосфора и серы одновременно применяют травление исследуемой поверхности в 10 – 15%-ном водном растворе двойной медно-аммиачной соли соляной кислоты (CuNH4Cl2).

При травлении стального макрошлифа железо переходит с поверхности в раствор, а на его место осаждается медь, которая предохраняет поверхность металла от дальнейшего воздействия хлористых солей реактива. В результате места, обогащенные углеродом, фосфором и серой, окажутся менее защищенными медью и будут сильно протравлены. После снятия слоя меди они будут выглядеть темнее участков с меньшим содержанием этих элементов.

Сера является наиболее вредной примесью в стали, её количество строго ограничивается ГОСТами.

Для выявления характера распределения серы по сечению детали применяют метод снятия отпечатка по Бауману.

В стали сера присутствует в виде сульфидов FeS и MnS, распределение которых по сечению макрошлифа можно установить по отпечатку, получающемуся на бромосеребряной фотобумаге, если её наложить на поверхность макрошлифа, предварительно смочив 10%-ным водным раствором серной кислоты. Тогда между сульфидами, серной кислотой и бромистым серебром, которое входит в состав фотоэмульсии, произойдут следующие химические реакции:

FeS+H2SO4=H2S +FeSO4;

MnS+ H2SO4= H2S+ MnSO4;

2AgBr+H2S=Ag2S+2HBr

При этом в местах с повышенным содержанием серы будет выделяться больше H2S, следовательно, и больше Ag2S. Наличие на фотобумаге тёмных включений Ag2S укажет форму и характер распределения сульфидов (серы) по сечению макрошлифа. При равномерной окраске можно говорить о равномерном распределении серы.

В случае повышенного содержания в стали фосфора и его ликвации возможно выпадение фосфида серебра, также темного цвета.

Ликвация химических элементов тесно связана как с волокнистым строением деформированных металлов, так и с дендритным строением литых сплавов.

Для выявления волокнистого строения металла применяют метод глубокого травления, которое обычно проводится в 50%-ных водных растворах концентрированных кислот – соляной для углеродистых сталей и азотной для легированных сталей – при температуре 60-70ºС в течение

15-40мин. Применяют и многие другие реактивы в зависимости от природы металла.

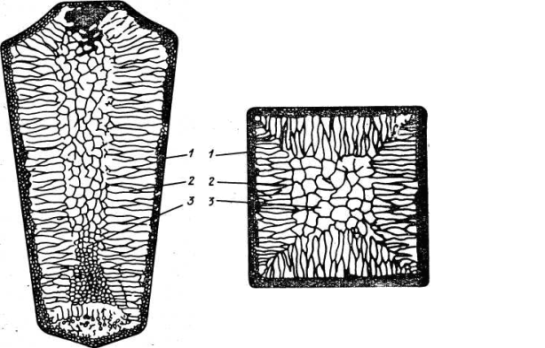

Дендритами называют кристаллы (зерна) литого металла, имеющие древовидную форму. Вредные примеси в виде неметаллических включений (сульфидов, фосфидов, оксидов) и некоторые легирующие элементы скапливаются чаще всего в междендритных пространствах. Продукцией металлургических предприятий, как правило, является металл, претерпевший горячую обработку давлением - ковку или прокатку. При деформировании дендриты, вначале дезориентированные, постепенно поворачиваются и вытягиваются вдоль направления деформации. Вытягиваются и неметаллические включения. В результате этого формируется типичная для прокатного металла полосчатая, волокнистая структура (рис. 4).

Рис. 4. Образование волокнистого строения в результате вытяжки

Так как выявленные волокна представляют собой вытянутые первичные кристаллы (дендриты) металла, направление которых зависит от течения металла при горячей обработке давлением, то, следовательно, глубоким травлением можно установить и способ изготовления изделий - обработка давлением, резание (рис. 5).

Волокнистое строение металла обусловливает резко выраженную анизотропию его свойств (различие их показателей вдоль и поперек волокна).

Пластичность, ударная вязкость и прочность образцов, вырезанных вдоль волокон, выше. Поэтому ответственные детали, особенно работающие при высоких динамических нагрузках (коленчатые валы, шестерни, шатуны, молотовые штампы, клапаны, крюки), изготовляют так, чтобы волокна в них не перерезались, а соответствовали конфигурации изделия. При обработке резанием детали из деформированной стали её волокна перерезаются, что резко снижает прочность детали.

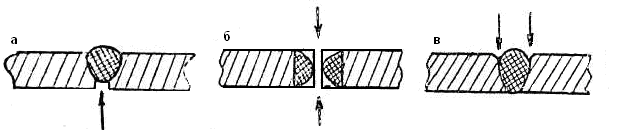

Различные методы макроанализа используются и при исследовании качества сварных соединений. Визуальный осмотр сварных швов позволяет вскрыть отклонения в размерах и форме сварного шва, наличие наплывов, подрезов, газовых пор, непроваров, трещин (рис. 6).

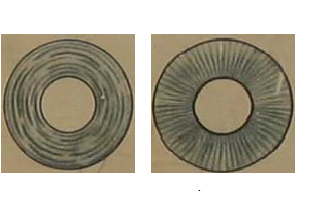

болт кольца

а б а б

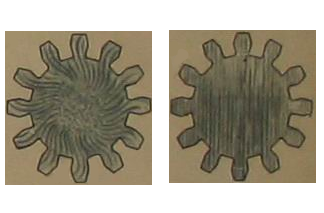

шестерни

а б

Рис. 5. Правильное (а) и неправильное (б) направление «волокна» в поковках

Дендритное строение сварного шва, трещины, непровары, поры более четко выявляются после травления исследуемых поверхностей сварного шва в 10-25%-ном водном растворе азотной кислоты.

Рис. 6. Некоторые дефекты сварного шва:

а – непровар, б - прожог, в – подрезы (трещины)

Непроварами называют отсутствие соединения между основным и наплавленным металлом. Причиной непровара может быть загрязнение поверхности свариваемых деталей или недостаточная температура разогрева основного металла.

Прожог образуется при нарушении сварки сопровождается окислением основного и наплавленного металла. Как правило, по границам зёрен. При этом прочность сварного шва понижается.

Пористость характеризуется наличием газовых пузырей в сварном шве.

Трещинами называются большими внутренними растягивающими напряжениями, которые возникают при охлаждении наплавленного металла.

Строение слитка.

Форма зёрен, образующихся при кристаллизации, зависит от условий их роста, главным образом от скорости и направления отвода теплоты и температуры жидкого металла, а также от примесей.

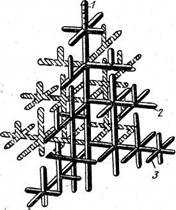

Рост зерна происходит по дендритной (древовидной) схеме (рис. 7). Установлено, что наибольшая скорость роста кристаллов наблюдается по таким плоскостям и направлениям решётки, которые имеют наибольшую плотность упаковки атомов. В результате вырастают длинные ветви, которые называются осями первого порядка 1 (рис.7). Затем на этих осях появляются и начинают расти ветви второго порядка 2 (рис.7) и т. д. Одновременно идет кристаллизация в участках между осями дендритов.

Рис.7. Схема дендритного роста кристалла

Дендриты растут до тех пор, пока не соприкоснутся друг с другом. После этого окончательно заполняются межосные пространства и дендриты превращаются в полновесные кристаллы с неправильной внешней огранкой. Такие кристаллы называются зернами или кристаллитами. На границах между зёрнами в участках между осями дендритов накапливаются примеси, появляются поры из-за усадки и трудностей подхода жидкого металла к фронту кристаллизации.

Условия отвода теплоты при кристаллизации значительно влияют на форму зёрен. Это видно на примере кристаллизации стального слитка (рис. 8).

Рис. 8. Схема строения стального слитка:

1 -наружная зона мелкозернистого строения; 2 -зона столбчатых зёрен; 3 -зона равновесных (крупных) зёрен

Кристаллизация стального слитка идет в три стадии. Сначала на поверхности слитка образуется зона 1 (рис. 8) мелких кристаллов – это результат влияния холодной металлической формы, которая обеспечивает в первые моменты затвердевания слитка большую скорость охлаждения металла. Затем растут большие кристаллы зона 2 (рис. 8), вытянутые по направлению отвода теплоты. Их называют столбчатыми кристаллами. Наконец, в середине слитка, где наблюдается наименьшая степень переохлаждения, образуются равновесные кристаллы больших размеров зона 3 (рис. 8).

Жидкий металл имеет большой объем, чем закристаллизовавшийся, поэтому залитый в форму металл в процессе кристаллизации сокращается в объёме, что приводит к образованию пустот, называемых усадочными раковинами. Усадочная раковина находится в верхней части слитка, т. к. она затвердевает в последнюю очередь. Под усадочной раковиной металл получается рыхлым. Часть слитка усадочной раковиной и рыхлым металлом отрезают.

Если изделия литые, т.е. получены методом литья, то на их поверхности наиболее часто встречаются следующие дефекты:

1. пригар, представляющий собой трудноотделимую корку, состоящую из смеси металла, формовочного песка и шлака;

2. усадочные пустоты (раковины, рыхлости, пористость), образующиеся в результате усадки металла (уменьшение объема) при его затвердевании;

3. газовые раковины (пузыри), возникающие в кристаллизующемся металле чаще всего из-за его большой газонасыщенности;

4. ужимины, создающиеся вследствие частичного отслоения внутренних поверхностных слоев песчаной формы, что приводит к образованию в твердом металле полостей, заполненных формовочным материалом;

5. трещины, появляющиеся как результат высоких напряжений в отливках из-за сопротивления формы их усадке, а также неодинаковых скоростей охлаждения различных частей литой заготовки;

6. неметаллические включения, которые по происхождению разделяются на эндогенные и экзогенные. Эндогенные образуются в результате взаимодействия компонентов сплава, например железа, с растворенными в нём кислородом, серой, азотом; экзогенные – шлаковые включения и засоры от разрушающихся стенок формы.

В пластически деформированных изделиях остаётся часть дефектов литого металла. Оставшиеся дефекты при пластическом деформировании металла видоизменяются. Усадочные пустоты превращаются в расслоения.

Date: 2016-07-25; view: 730; Нарушение авторских прав