Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Токарные станки с ЧПУ.

|

|

Станок оснащен системой ЧПУ, которая обеспечивает управление по двум координатам, изменение частот вращения шпинделя и величин подач, индексацию револьверной головки и нарезание резьбы по программе.

На валу / АКС свободно установлены зубчатые колеса 36, 30, 24 н электромагнитные муфты Ми Мг и М3, при включении которых зубчатые колеса передают крутящий момент на вал II. На этом валу жестко установлены зубчатые колеса 14, 42, 30, 48, передающие вращение свободно установленным на валу III зубчатым колесам 56, 42, 24 и далее через электромагнитные муфты М4,Мь, Мв на вал III и затем на шпиндель. Таким ьбразом, АКС обеспечивает получение девяти автоматически переключаемых частот вращения.

Ручное переключение групповой передачи обеспечивает два диапазона частот вращения шпинделя: 35—560 и 100—1600 мин-1. Поскольку шесть частот в указанных диапазонах совпадают по величине, шпиндель фактически имеет двенадцать частот вращения.

Одновременным включением муфт М4 ИМе осуществляется торможение шпинделя (кинематический замок).

Движение подач. Приводы продольной и поперечной подач суппорта могут иметь два исполнения. В первом исполнении в качестве двигателя, вращающего ходовые винты X и VIII, используют элек-трбгидравлический шаговый двигатель. Во втором исполнении используют высокомоментный двигатель постоянного тока. В обоих случаях движение на винты передается через редуцирующую беззазорную зубчатую передачу (малое зубчатое колесо установлено на валу двигателя). При применении высокомоментного двигателя постоянного тока на ходовых винтах VIII и X устанавливают датчики обратной связи.

33, 34 Токарно револьверные станки: компоновки, основные узлы, основной параметр, применяемые приспособления. Кинематическая схема станка мод. 1512. Особенности карусельных станков с ЧПУ.

Токарно-карусельные станки предназначены для обработки заготовок преимущественно типа тел вращения (длина которых обычно не превышает диаметра) с диаметрами от 800 до 20000 мм и относятся к станкам токарной группы. Основным размером является наибольший диаметр обрабатываемой заготовки. Для этих станков характерным является вертикальная ось вращения планшайбы, благодаря чему становится более безопасным и удобным закрепление тяжелых заготовок по сравнению с токарными и лоботокарными станками. Недостатком станков является плохой отвод стружки, а также переменный вылет инструмента, обусловленный особенностью обработки.

Компоновка станков

В зависимости от размеров и назначения станки выпускаются одностоечными или двухстоечными. Станки с диаметром обработки до 2 м выполняют, как правило, одностоечными (рис. 4.3, а-в). Ряд иностранных фирм выпускают станки до 3500 мм одностоечными. В зависимости от высоты заготовки Н станки имеют неподвижную (рис. 4.3, а) или подвижную (рис. 4.3, б) поперечину 1 (перемещается установочно). В первом случае высота Н заготовки значительно меньше диаметра D, а во втором - равна или даже несколько больше диаметра. Часто станки с неподвижной поперечиной имеют один вертикальный суппорт 2 с револьверной головкой 3. Станки с подвижной поперечиной могут иметь дополнительно вертикальный 4 и горизонтальный 5 суппорты (рис. 4.3, б). Выпускаются также станки без поперечины (рис. 4.3, в). Здесь салазки 1 суппорта 2 перемещаются по вертикальным направляющим стойки 3.

В зависимости от размеров и назначения станки выпускаются одностоечными или двухстоечными. Станки с диаметром обработки до 2 м выполняют, как правило, одностоечными (рис. 4.3, а-в). Ряд иностранных фирм выпускают станки до 3500 мм одностоечными. В зависимости от высоты заготовки Н станки имеют неподвижную (рис. 4.3, а) или подвижную (рис. 4.3, б) поперечину 1 (перемещается установочно). В первом случае высота Н заготовки значительно меньше диаметра D, а во втором - равна или даже несколько больше диаметра. Часто станки с неподвижной поперечиной имеют один вертикальный суппорт 2 с револьверной головкой 3. Станки с подвижной поперечиной могут иметь дополнительно вертикальный 4 и горизонтальный 5 суппорты (рис. 4.3, б). Выпускаются также станки без поперечины (рис. 4.3, в). Здесь салазки 1 суппорта 2 перемещаются по вертикальным направляющим стойки 3.

Тяжелые и уникальные станки с диаметром обработки от 4 до 20 м выполняют одностоечными (рис. 4.3, г) и двустоечными (рис. 4.3, д). В них консоль 1 (поперечина 1 на рис. 4.3, д) и стойка 3 перемещаются установочно. Уникальные станки двустоечной компоновки могут иметь портал, перемещающийся в плоскости чертежа (рис. 4.3, д), что позволяет увеличить диаметр D заготовки. Одностоечные станки выполняются также с подвижным столом 5 и неподвижной стойкой 3. Основными преимуществами одностоечной компоновки являются значительно меньшие масса, стоимость, занимаемая площадь, удобные загрузка станка крупными заготовками и обслуживание, так как рабочая зона открыта для установки заготовки. На таких станках эффективно используется боковой суппорт 4, который можно устанавливать на минимальном расстоянии от деталей. Недостатком станков является меньшая жесткость, особенно при точении вертикальным суппортом 2 деталей малого диаметра. Преимуществом двухстоечной компоновки является высокая жесткость несущей системы, позволяющая эффективно использовать два вертикальных суппорта 2 и 3.

Точность геометрической формы детали, скоростные и силовые характеристики, надежность работы станка в значительной степени определяются конструкцией стола, на котором закрепляется обрабатываемая заготовка. У станков с диаметром обработки до 3000 мм используются опоры качения и гидростатические опоры; при 6ольших размерах предпочтение отдается гидростатическим направляющим, обеспечивающим большую точность и виброустойчивость станка.

На рис. 4.6 приведена конструкция стола с опорами качения. Средний диаметр Dcpподшипника выбирают равным примерно половине наибольшего диаметра обработки. Конструкция обеспечивает большую окружную скорость и используется при диаметре обработки до 2500 мм.

Для повышения жесткости и виброустойчивости особенно при обработке высоких заготовок предусматривают подшипник 5, с помощью которого создается предварительный натяг главного подшипника 7.

Обрабатываемая заготовка может закрепляться в тисках 4, а также на столах-спутниках, устанавливаемых на планшайбе 6. Для восприятия больших осевых усилий, возникающих в зацеплении косозу-бых колес 2 и 3, вал 9 установлен на конических роликоподшипниках.

Конструкции столов с гидростатическими направляющими приведены на рис. 4.7. Замкнутые круговые гидростатические направляющие 1 и 2 (рис. 4.7, а), обеспечивающие высокую жесткость масляного слоя, применяются при диаметре планшайбы до 2 м. Более технологичными являются разомкнутые гидростатические направляющие 1, используемые в тяжелых станках, с диаметром планшайбы до 12,5 м (рис. 4.7, б).

Наибольшее распространение в станках получил привод вращения планшайбы, осуществляемый через косозубые колеса 3 и 4.

Главный привод

В состав главного привода (вращения планшайбы) входят регулируемый электродвигатель и двух-, трехступенчатая коробка скоростей. Кроме того, для круговой подачи планшайбы, например при фрезеровании, предусматривают дополнительный привод (с выборкой зазора в кинематической цепи). Этот же привод используют для точного поворота планшайбы на заданную угловую координату.

В состав главного привода (вращения планшайбы) входят регулируемый электродвигатель и двух-, трехступенчатая коробка скоростей. Кроме того, для круговой подачи планшайбы, например при фрезеровании, предусматривают дополнительный привод (с выборкой зазора в кинематической цепи). Этот же привод используют для точного поворота планшайбы на заданную угловую координату.

В конструкции по рис. 4.6, двухступенчатая коробка скоростей располагается в корпусе стола 8. Передача вращения от двигателя постоянного тока 1 к коробке скоростей и далее на планшайбу передается через плоскоременную передачу 10.

На рис. 4.8 показана схема двухступенчатой компактной планетарной коробки скоростей, передающей вращение с входного вала (от шкива 7) на зубчатый венец 2. Переключение ступеней осуществляется за счет перемещения гидроцилиндром 3 зубчатого колеса 5 с внутренним зубом. При его перемещении вниз и сцеплении с зубчатой муфтой 6 коробка скоростей работает в режиме зубчатой муфты (снижается шум). При перемещении колеса 5 вверх и сцеплении его с неподвижным колесом 4 работает планетарная передача с передаточным

отношением: i=Z1/(Z1+Z2)== 1:4. Благодаря трем равномерно расположенным по окружности сателлитам 1 мощность передается по трем потокам и радиальные размеры коробки невелики.

Станки с диаметром обработки до 2500 мм чаще всего оснащают вертикальным суппортом (рис. 4.9) с четырех- или пятипозиционной револьверной головкой 1, имеющей автоматизированный поворот (смена инструмента) и зажим от двигателя 3. Инструмент закрепляется в револьверной головке вручную. Ось револьверной головки располагается горизонтально или для удобства размещения резцедержателей под углом α= 7 - 10° к горизонту.

Станки с диаметром обработки до 2500 мм чаще всего оснащают вертикальным суппортом (рис. 4.9) с четырех- или пятипозиционной револьверной головкой 1, имеющей автоматизированный поворот (смена инструмента) и зажим от двигателя 3. Инструмент закрепляется в револьверной головке вручную. Ось револьверной головки располагается горизонтально или для удобства размещения резцедержателей под углом α= 7 - 10° к горизонту.

Цилиндрические поверхности обрабатываются при вертикальном перемещении ползуна 2 с помощью винтовой передачи 5 в направляющих 4 (см. вид Б) корпуса суппорта. Торцовые поверхности обрабатываются при горизонтальном перемещении салазок 6 по направляющим 7 и 9 поперечины от винтовой передачи 8.

В конструкции суппорта на рис. 4.9 направляющие поперечины частично разгружены от веса суппорта с помощью роликов 11 и тарельчатых пружин 10. Обычно суппорты с револьверными головками не имеют поворота ползуна (его ось вертикальна). Для перемещения ползуна и суппорта применяются направляющие качения и комбинированные направляющие (качение-скольжение).

Взамен ползуна с револьверной головкой используются также суппорты с резцедержателями. Такую конструкцию имеют станки с устройством автоматической смены инструмента и все тяжелые станки.

Суппорты с ползунами, имеющие поперечные сечения в форме прямоугольника, квадрата, восьмигранника, могут поворачиваться на требуемый от вертикали угол.

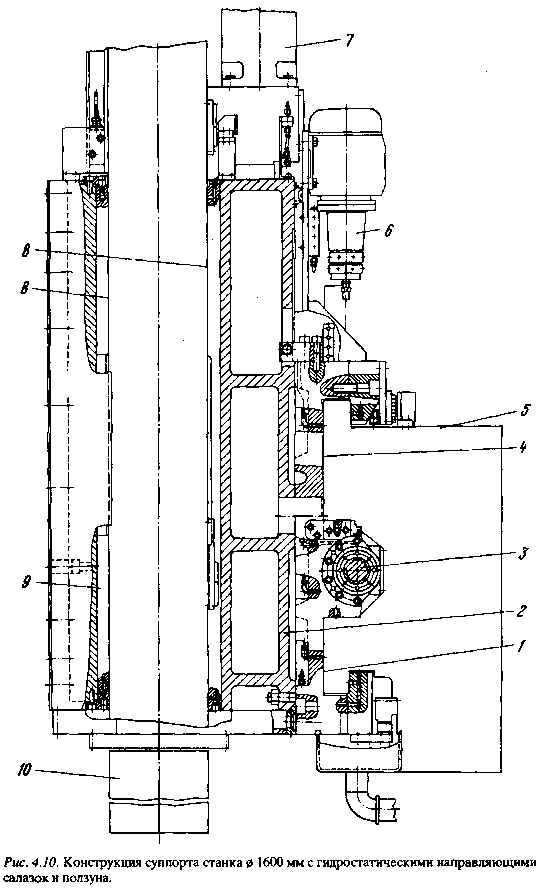

На рис. 4.10 показана конструкция суппорта, в котором как направляющие 1 и 4 салазок, так и ползуна 10 выполнены на гидростатических опорах. Каждый карман (на ползуне их 16: по 8 на каждой опоре 8 и 9) питается от многопоточного насоса 6, подающего масло в каждый из карманов 0,2 л/мин. Движение суппорта по поперечине 5 осуществляется с помощью шариковой передачи 3, а перемещение ползуна 10 производится от высокомоментного двигателя 7, передающего вращение на шариковую гайку 4 (см. рис. 4.11).

На рис. 4.10 показана конструкция суппорта, в котором как направляющие 1 и 4 салазок, так и ползуна 10 выполнены на гидростатических опорах. Каждый карман (на ползуне их 16: по 8 на каждой опоре 8 и 9) питается от многопоточного насоса 6, подающего масло в каждый из карманов 0,2 л/мин. Движение суппорта по поперечине 5 осуществляется с помощью шариковой передачи 3, а перемещение ползуна 10 производится от высокомоментного двигателя 7, передающего вращение на шариковую гайку 4 (см. рис. 4.11).

В ползуне станка может автоматически устанавливаться и заменяться как невращающийся инструмент (рис. 4.12, а), так и вращающийся (рис. 4.12, б). В первом случае резцы 1 закрепляются в рез-цедержавке 2, а та, в свою очередь, с помощью тарельчатых пружин 5 и клинового зажима 3 фиксируется на ползуне. Разжим резцедержавки производится гидроцилиндром 4.

Схема закрепления в ползуне 6 вращающегося 9 инструмента приведена на рис. 4.12,6. Резцедержатель 2 с не вращающимися резцами 1 закрепляется с помощью четырех гидроцилиндров 4 и клиновых механизмов. Базирование резцедержавки осуществляется по цилиндрическомупояску 3. Вращающийся инструмент 9 (фрезы и др.) закрепляется в шпинделе 7 с помощью цангового зажима 5, а момент передается шпонками 8.

Для расширения технологических возможностей станки оснащают сменными фрезерными, шлифовальными и другими головками, которые закрепляются на ползуне с помощью зубчатой муфты или как резцедержавка с невращающимся инструментом по рис. 14.12, б.

На рис. 4.13 показана угловая фрезерная головка с управляемой координатой (перпендикулярно направляющим поперечины). Головка устанавливается в ползуне 7 и закрепляется коническим кольцом аналогично рис. 4.12, а. Вращение на рабочий шпиндель 10 передается от шпинделя 8 ползуна через шпонку  5 на гильзу 9 и далее через специальную муфту 4 (см. схема I). С помощью этой муфты (двойной кривошип) вращение передается на фланец 3 и далее через конические колеса на рабочий шпиндель 10. Муфта 4 передает вращение от гильзы 9 на фланец 3 при перемещении головки 1 в направляющих 2 в пределах ±150 мм. Перемещение головки 1 производится от высокомо-ментного двигателя 11 (см. А-А) шариковым винтом 12.

5 на гильзу 9 и далее через специальную муфту 4 (см. схема I). С помощью этой муфты (двойной кривошип) вращение передается на фланец 3 и далее через конические колеса на рабочий шпиндель 10. Муфта 4 передает вращение от гильзы 9 на фланец 3 при перемещении головки 1 в направляющих 2 в пределах ±150 мм. Перемещение головки 1 производится от высокомо-ментного двигателя 11 (см. А-А) шариковым винтом 12.

Схема шлифовальной головки 1 с встроенным в корпус электродвигателем 2 приведена на рис. 4.14.

На рис. 4.5 показана кинематическая схема двухстоечного токарно-карусельного станка с ЧПУ с диаметром обработки 6300 мм мод. 1А550Ф4.

Привод главного движения и привод круговой подачи планшайбы объединены в одном механизме 7. Работа главного привода обеспечивается при включении в работу двигателя Ml(при положении зубчатого колеса как показано на схеме). В этом случае обеспечивается равномерное распределение нагрузки между двумя выходными колесами 8 и 12 за счет "плавающего" шевронного колеса 11 (в гидроцилиндр

масло не подается). Для работы в режиме круговой подачи колесо 9 перемещается вверх, и в работу включается двигатель привода подачи М2. Одновременно в гидроцилиндр 10 подается под давлением масло, и за счет осевого перемещения шевронного колеса

выбирается зазор в зацеплении колес 8 и 12 с венцом (Z= 315). На станке предусмотрен как токарный 6, так и фрезерно-расточной 4 суппорты. Установочное движение поперечины осуществляется механизмом 5. Для расширения технологических возможностей предусмотрены угловая фрезерная головка 2 и шлифовальная головка 1, которые с целью облегчения их смены устанавливаются на поворотном магазине 3.

35 Одношпиндельные токарные автоматы: назначение, компоновка. Основные узлы, системы управления, применяемые приспособления. Кинематическая схема токарно-револьверного автомата мод. 1Е140

Токарно-револьверные автоматы предназначены для изготовления деталей из различных сталей и цветных металлов и сплавов по 9-11-му.квалитетам. Обработка на них ведется из холоднотянутого кабиро- Iванного круглого, квадратного и шестигранного пруткового материала. 1 В отличие от автоматов продольного точения шпиндельная бабка 1 токарно-револьверного автомата (рис. 3.15) не имеет осевого перемещения. Шпиндель 2 обеспечивает более быстрое левое вращение, при котором выполняется большинство рабочих операций, и медленное правое вращение, при котором производят нарезание резьбы, развертывание и некоторые другие операции. Кроме поперечных суппортов 3, токарно-револьверные автоматы имеют один продольный револьверный суппорт 5, на котором установлена поворотная шестйпози-ционная(I-VI) револьверная головка 4 с инструментами для обработки с продольной подачей. В одной позиции револьверной головки устанавливается регулируемый упор 6, ограничивающий величину подачи прутка 7.

Токарно-револьверные автоматы предназначены для изготовления деталей из различных сталей и цветных металлов и сплавов по 9-11-му.квалитетам. Обработка на них ведется из холоднотянутого кабиро- Iванного круглого, квадратного и шестигранного пруткового материала. 1 В отличие от автоматов продольного точения шпиндельная бабка 1 токарно-револьверного автомата (рис. 3.15) не имеет осевого перемещения. Шпиндель 2 обеспечивает более быстрое левое вращение, при котором выполняется большинство рабочих операций, и медленное правое вращение, при котором производят нарезание резьбы, развертывание и некоторые другие операции. Кроме поперечных суппортов 3, токарно-револьверные автоматы имеют один продольный револьверный суппорт 5, на котором установлена поворотная шестйпози-ционная(I-VI) револьверная головка 4 с инструментами для обработки с продольной подачей. В одной позиции револьверной головки устанавливается регулируемый упор 6, ограничивающий величину подачи прутка 7.

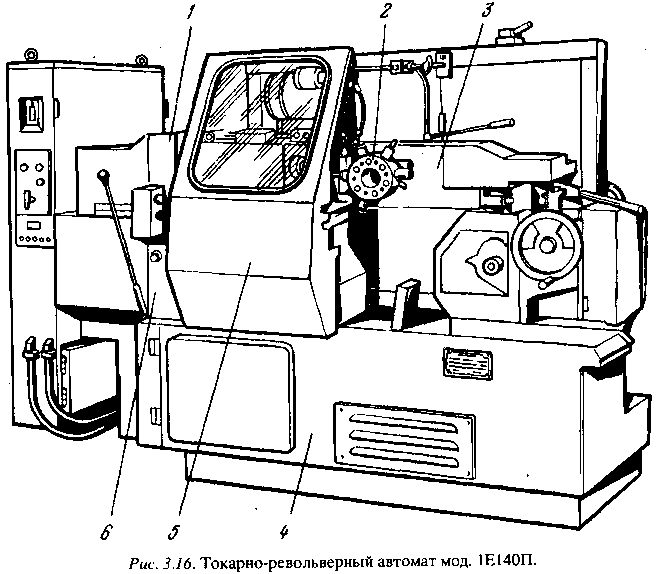

Все токарно-револьверные автоматы однотипны по компоновке и имеют практически одинаковое устройство (рис. 3.16). В основании 4 автомата размещены системы смазки и охлаждения, а также коробка скоростей. Сверху к основанию крепится станина 6, на которой смонтирована шпиндельная бабка 1 с расположенным на ней специальнымкронштейном для одного или двух вертикальных поперечных суппортов и которая имеет продольные и поперечные прямоугольные направляющие для револьверного суппорта 3 с шестипозиционной головкой 2 и двух горизонтальных (переднего и заднего) поперечных суппортов. На рисунке поперечные суппорты закрыты ограждением 5.

На рис. 3.17 показана кинематическая схема токарно-револьверного автомата мод. 1Е140П, отличительными особенностями которого яв-ляютея: наличие дополнительного продольного суппорта, цепь ускоренного вращения распределительного вала на холостом ходу и применение для всех рабочих и вспомогательных движений в цикле обработки общего электродвигателя. Вращение шпинделя VI автомата (главное движение) осуществляется от двигателя М через цепь, включающую: передачу зубчатым ремнем со сменными шкивами, автоматическую коробку скоростей (валы I-V) со сменными колесами a/b и передачу зубчатым ремнем 24/24.

Основные узлы автомата

Шпиндельная бабка автомата мод. 1Е140П показана на рис. 3.18. Пустотелый шпиндель 12 установлен на двух опорах. Передней опорой служит двухрядный роликовый подшипник 11, а задней - два радиаль- но-упорных шарикоподшипника 2. Опоры собраны с предварительным натягом. На шпиндель насажен приводной шкив 1.

Внутри шпинделя помещена подающая труба 19, в правый конец которой ввернута подающая цанга 15, постоянно сжимающая пруток за счет сил упругости.

Левый конец трубы через подшипник 21 связан с салазками 20, которые могут перемещаться по направляющим 27 кронштейна 28. За один оборот барабанного кулачка 26, рычаг 25 совершает одно качание, которое через сухарь 24 и гайку 23 сообщает салазкам с трубой и цангой один двойной ход. Длина хода, а следовательно, и величина подачи прутка регулируется винтом 22.

В отверстии переднего конца шпинделя установлена конусная втулка 14, в которую вставлены пружина 10 и сменная зажимная цанга 13. Пружина сжатия 10 упирается одним концом в торец зажимной цанги, а другим - во внутренний бурт конусной втулки и постоянно стремится сдвинуть конусную втулку влево, освобождая

цангу и разжимая пруток. Для зажима прутка конусная втулка должна сместиться вправо с помощью более жестких тарельчатых пружин 3, нажимающих через гайку 4, стакан 5, оси 9, три рычага 8 и втулку 16 на торец конусной втулки. Положение конусной втулки, представленное на рис. 3.18, соответствует процессу обработки, когда пруток в цанге зажат.

Для разжима прутка барабанный кулачок 17, установленный на одном валу с кулачком 26, должен повернуть рычаг 18 и сместить муфту 6 вправо. Ролики 7, утопленные в стакан 5, получат возможность выйти из него в выточку муфты, а рычаги 8 повернуться вокруг своих осей 9. Это происходит под действием пружины 10, сдвигающей втулку 14 влево, которая через втулку 16 нажимает на короткие плечи рычагов 8.

Взаимное расположение профильных кривых на кулачках 17 и 26 обеспечивает следующую последовательность работы подающей и зажимной цанг.

При перемещении подающей цанги 15 влево она скользит по прутку, который удерживается зажимной цангой 13. После раскрытия цанги 13 подающая цанга 15 с прутком движется вправо до встречи с упором (качающимся или установленным в револьверной головке). От удара прутка об упор возможен его отскок и поэтому ход салазок 20 настраивается большим по сравнению с требуемым вылетом прутка, чтобы при дальнейшем перемещении цанги был обеспечен контакт прутка с упором. После этого и происходит зажим прутка.

Автоматическая коробка скоростей, примененная в главном приводе автомата мод. 1Е140П, является нормализованным узлом (АКС-206- 63-11). Ее конструкция описана в т. 1, § 5.3 настоящего учебника (см. рис. 5.41).

Автоматическая коробка скоростей, примененная в главном приводе автомата мод. 1Е140П, является нормализованным узлом (АКС-206- 63-11). Ее конструкция описана в т. 1, § 5.3 настоящего учебника (см. рис. 5.41).

Поперечные суппорты (рис. 3.19) токарно-револьверного автомата перемещаются от кулачков распределительного вала через рычаги 7, 8, 13, 14 и др. с зубчатыми секторами, имеющими для всех суппортов передаточное отношение 1:1.

На переднем горизонтальном суппорте 1 имеются продольные направляющие, в которых тягой 12 от отдельного кулачка перемещается параллельно оси шпинделя дополнительный продольный суппорт 6. Если он в работе не используется, его жестко закрепляют на призме переднего поперечного суппорта враспор винтом 10 и гайками 9.

Продольный суппорт расширяет технологические возможности автомата. На рис. 3.20 приведен пример использования суппорта при обработке конусов с помощью установленного на нем специального приспособления (показано штрихпунктирными линиями). При продольном перемещении суппорта 6 ролик 2 скользит по пазу между копирными планками 11, установленными на поперечном суппорте 1 и повернутыми на заданный угол. В результате ползуну 4 с резцом одновременно сообщается поперечная подача по направляющим приспособления и таким образом обтачивается конус. Ползун с резцом устанавливают на требуемый размер винтом с лимбом 3, предварительно ослабив винты 5.

Продольный суппорт с револьверной головкой наиболее распространенной конструкции показан на рис. 3.20. Она обеспечивает рабочие ходы суппорта 18 от кулачка 12, а также быстрый отвод- подвод суппорта на расстояние, не зависящее от перепада радиусов на кулачке 12 и достаточное для того, чтобы исключить столкновение инструментов с обрабатываемой заготовкой при смене позиций револьверной головки.

При рабочем ходе суппорта поворот рычага 13 с зубчатым сектором 11 от кулачка 12 вызывает перемещение пустотелой рейки 14 с расположенной внутри и жестко связанной с ней штангой 15 и далее шатуна 16 и кривошипа 17, вал 3 которого с подшипниками установлен непосредственно в корпусе суппорта. Положение суппорта можно регулировать смещением штанги 15 относительно рейки 14 с помощью резьбовой втулки 9 с контргайкой 8. Пружина 10 обеспечивает обратный -ход суппорта, осуществляя силовое замыкание кулачкового механизма.

Поворот револьверной головки 1 на 1/6 оборота совершается за один оборот вала 3, на котором установлены кулачок 4 фиксатора 2 револьверной головки и диск 5 с расположенным на торце поводком (на рис. 3.20 не виден) мальтийского креста. Вращение валу 3 передается от вспомогательного вала зубчатыми передачами 7 и 6.

Цикл поворота револьверной головки осуществляется следующим образом (рис. 3.21): в начале кривой спада на кулачке 6 (позиция I) подается команда на включение однооборотной муфты на вспомогательном валу и валик 2 начинает вращательное движение, выводя кривошипно-шатунный механизм из мертвого положения, при котором суппорт находился на расстояниях Lxи соответственно, от торца шпинделя и заднего жесткого упора.

Под действием пружины 7 суппорт с поворачивающимся кривошипным валиком 2 отходят назад до упора (позиция II) и шатун 3 с рейкой 4 начинают двигаться вперед, отрывая ролик рычага 5 от кулачка 6. В это время происходит расфиксация головки и начинается ее поворот (позиция III), по завершении которого (позиция IV) онадолжна быть вновь зафиксирована. При повороте головки кривошипно- шатунный механизм проходит второе мертвое положение, после которого направление смещения рейки 3 с шатуном 4 изменится на обратное и будет продолжаться до тех пор, пока ролик рычага 5 не опустится на кулачок 6 (позиция V).

Завершая оборот, валик 2 давит через шатун на неподвижную рейку и осуществляет перемещение суппорта вперед в исходное положение (позиция VI). Новые расстояния L2и а2 связаны с предыдущими значениями L1и а1 зависимостью L1+ а1=Lг + аг = L0, а максимальное расстояние, на которое может быть отведен суппорт, равно двум радиусам кривошипа. Продолжительность цикла поворота револьверной головки автомата мод. 1Е140П составляет одну секунду.

Завершая оборот, валик 2 давит через шатун на неподвижную рейку и осуществляет перемещение суппорта вперед в исходное положение (позиция VI). Новые расстояния L2и а2 связаны с предыдущими значениями L1и а1 зависимостью L1+ а1=Lг + аг = L0, а максимальное расстояние, на которое может быть отведен суппорт, равно двум радиусам кривошипа. Продолжительность цикла поворота револьверной головки автомата мод. 1Е140П составляет одну секунду.

Date: 2016-07-22; view: 1317; Нарушение авторских прав