Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Рулевая машина с лопастным приводом

Конструкция электрогидравлической рулевой машины. Рулевая машина "Фриденбю" (Норвегия) устанавливается на судах с горизонтальной грузообработкой типа "Магнитогорск", "Инженер Мачульский" и некоторых других типах судов. В различных модификациях рулевая машина имеет крутящий момент на баллере от 18 до 1400 кН-м. Рабочее давление масла в гидросистеме 2,5 МПа, угол перекладки руля от диаметральной плоскости ±36°. Система управления рулевой машины электрическая, предусматривает режимы "простой", "следящий", "автомат".

Основными элементами рулевой машины являются гидродвигатель лопастного типа, два насосных агрегата с установленными на них золотниковыми распределителями, предназначенными для изменения направления потока гидрожидкости для перекладки руля в разные стороны. Колонка управления в рулевой рубке обеспечивает работу в любом из указанных режимов. Колонка управления аварийного привода со встроенным аксиально-поршневым насосом установлена на палубе переборок.

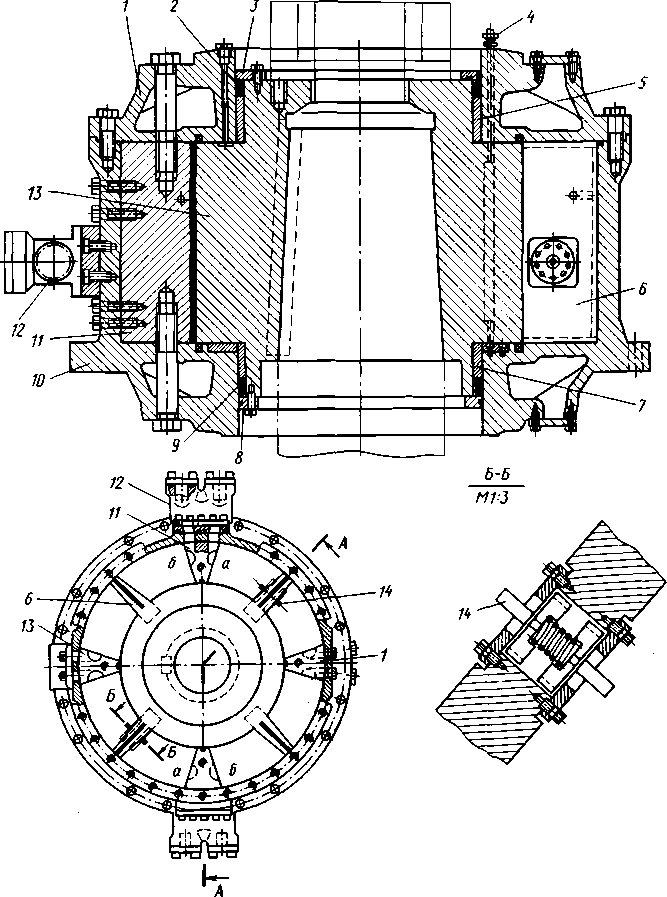

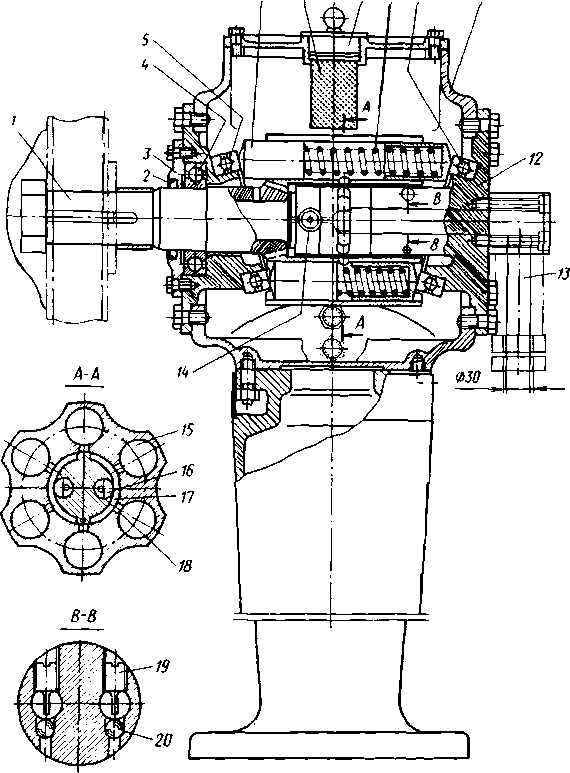

Гидродвигатель (Рис. 70, вид сверху, выполнен в уменьшенном масштабе) устанавливается на фундаменте. Цилиндрический корпус 10 гидродвигателя сверху закрывается крышкой /. Внутри на конусе баллера на шпонке установлен ротор 13, вращающийся в подшипниках скольжения. Верхний подшипник 5 - радиальный, нижний 7 - опорно-упорный, воспринимает осевую нагрузку баллера. Смазка подшипников осуществляется маслом, подводимым из расширительного бака через штуцер 4 и каналы в крышке и роторе. Подшипники уплотняются сальниками 2 и 9 с нажимными фланцами 3 и 8.

Ротор имеет четыре лопасти 6, угловое перемещение которых ограничивается сегментами 11 и 13, прикрепленными к корпусу. Через масловводы 12 и сегменты 14 подводится масло от маслоагрегата для работы в основном режиме, а через один из сегментов 13 - от ручного насоса для работы в аварийном режиме. При

поступлении масла в полости о происходит поворот ротора по часовой стрелке, при этом из полостей 6 масло вытесняется во всасывающий трубопровод насоса

Рис. 70. Лопастной гидродвигатель рулевой машины

При повороте ротора на предельный угол предохранительные клапаны 14 упираются своими штоками в сегменты и пропускают масло в полость всасывания, предотвращая перегрузку.

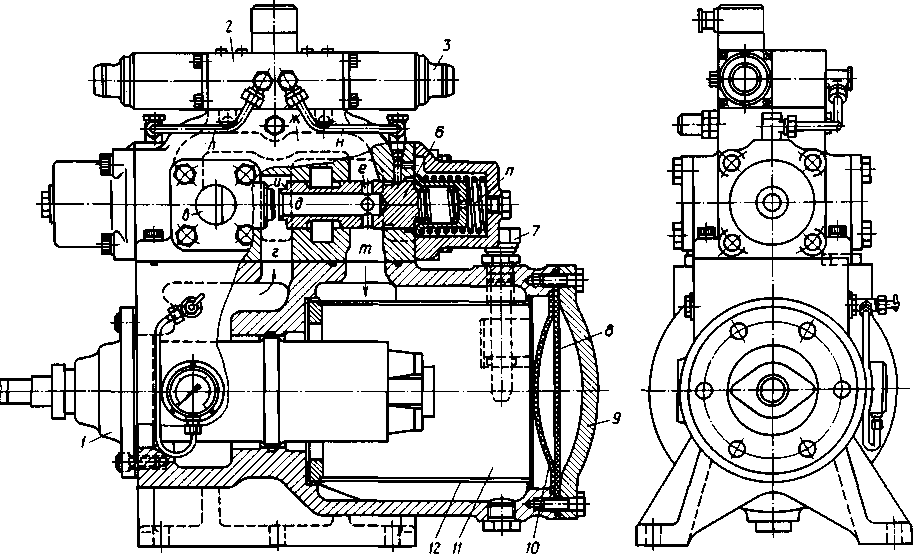

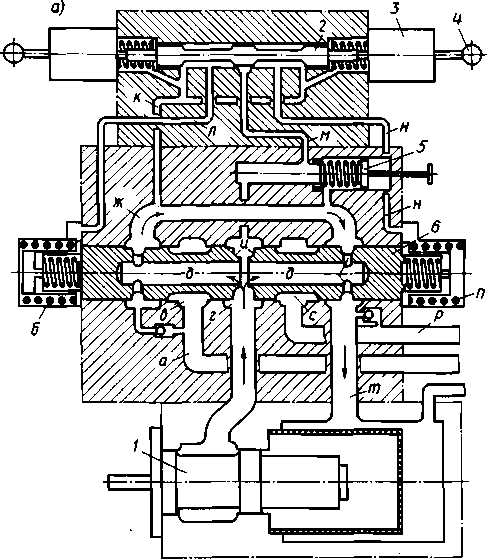

В канавки лопастей, сегментов и корпуса устанавливаются уплотнения из синтетического материала, устойчивого против изнашивания и воздействия масла. Подводящееся к канавкам 2 масло (рис. 71, а) прижимает уплотнение 1 к прилегающей поверхности. В других модификациях рулевых машин используются уплотнения, действующие по принципу манжеты (рис. 71, б). Под давлением находится одна из двух манжет 3 в зависимости от направления вращения ротора. Кромка этой манжеты прижимается к корпусу набегающим потоком масла. Насосный агрегат и блок золотниковых распределителей (рис. 72 и 73). На корпусе насосного агрегата, состоящего из насоса 1 и электропривода, установлен блок управления с управляющим золотниковым распределителем 2 и силовым золотниковым распределителем 6. Насос 1 всасывает масло из

приемной камеры 11 через сетчатый фильтр 12, фиксируемый при зажатии крышки 9 упорной пластиной 10, опирающейся на мембрану 8. Приемная камера через штуцер 7 и трубопровод соединяется с расширительной цистерной.

Масло нагнетается в полость г золотникового распределителя 6 и, воздействуя на торцовые поверхности и, при давлении 0,2 МПа раздвигает половины золотника в положение, указанное на рис. 72 и 73, а. Пружины в полостях п и б при этом сжимаются. В этом положении, соответствующем режиму холостого хода, масло из полости г через осевой канал д и радиальные отверстия е возвращается в канал тп приемной камеры насоса. Сюда же возвращается масло, проходящее через левый осевой канал д золотника и канал ж корпуса.

Когда под действием управляющего сигнала замкнется электрическая цепь катушки 3, управляющий золотник 2 сместится вправо. Масло из полости г через каналы тп, л, поступит в левую торцовую полость б силового золотника и сдвинет вправо его левую половину, как это показано на рис. 73, б. Канал нагнетания г сообщится с левой камерой в и левым каналом а отвода (на рис. 72 фланец в) к гидродвигателю. Масло, вытесняемое из гидродвигателя при перекладке руля, через канал р поступит в правую камеру с и всасывающий канал тп к насосу. При обесточивании катушки 3 золотник 2 возвратится в среднее положение под действием пружины. Полости возвратных пружин сообщаются с каналом слива к. Золотник 6 также вернется в исходное положение. При смещении золотника 6 влево произойдет реверс потока и по каналу р масло будет нагнетаться к гидродвигателю, а по

Рис. 72. Насос с блоком золотниковых распределителей (обозначение позиций

на рис. 72 и 73 одинаковое)

Рис. 73. Схема блока золотниковых распределителей

каналу а поступать на всасывание к насосу. Направление перекладки руля при этом изменится на противоположное.

Полость нагнетания г и канал т сообщаются с предохранительным клапаном 5, настроенным на давление 5 МПа. При повышении давления свыше этого значения канал л или н в зависимости от положения золотника 2, сообщится сработавшим клапаном 5 с полостью слива ж. Давление в торцовой полости б (или л) золотника уменьшится, и золотник 6 под действием возвратной пружины вернется в среднее положение, после чего обе его половины разойдутся под воздействием давления масла, поступающего в полость г. Это состояние установится независимо от положения золотника 2, которое соответствует перепуску масла на всасывание в режиме холостого хода. Местное управление из

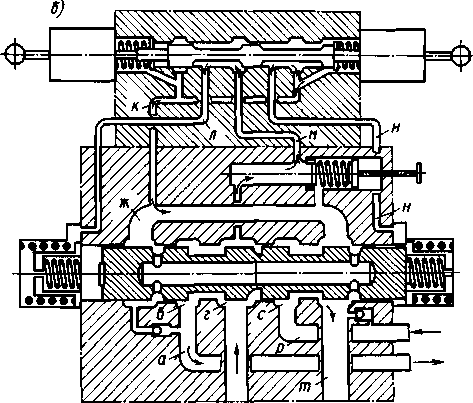

румпельного отделения осуществляется рукоятками 4. В рулевой колонке аварийного привода (рис. 74) установлен аксиально-поршневой насос с приводом от штурвала. В зависимости от стороны вращения штурвала насос создает давление в одной из гидролиний, соединяющих его с гидродвигателем рулевой машины. Головка 11 колонки, установленная на ее основание, является корпусом насоса и выполняет роль расширительной камеры гидросистемы. Уровень масла в ней должен располагаться выше насоса. Масло в камеру заливается через сетчатый фильтр 7 с крышкой 8.

На неподвижную цапфу, выполненную заодно с крышкой 12, насажен ротор / с шестью параллельно расположенными расточками-цилиндрами. В каждой расточке расположены два поршня 6, имеющие форму стаканов. Пружины 9 прижимают донышки поршней к двум аксиальным, наклонно расположенным подшипникам 5 и 10. При вращении ротора поршни, совершающие полуоборот от нижнего положения к верхнему, расходятся, при этом происходит всасывание. При последующем полуобороте ротора поршни сходятся, производя нагнетание.

Насос имеет цапфовое распределение. Два продольных канала в цапфе заканчиваются выточками 17 полукольцевой формы, разделенными перемычками сверху и снизу. При вращении ротора / радиальные отверстия 18 цилиндров 15 поочередно сообщаются с выточками цапфы, совершая всасывание через один канал 16 и нагнетание через другой. Каналы соединяются с маслопроводами 13, ведущими к гидродвигателю.

Ротор насоса выполнен заодно с валом штурвала, опирающимся на шарикоподшипник 4 в крышке головки. Здесь же установлена уплотняющая манжета 2 в крышке 3 подшипника. Подпитка гидравлического контура аварийного привода происходит через невозвратные клапаны 14 на всасывающем ходу поршней. Воздух, попавший в цилиндры, выталкивается в момент схождения поршней в расширительную камеру через шариковые клапаны 20 с ограничителем хода 19.

Между рулевой колонкой и гидродвигателем рулевой машины установлен гидрозамок, запирающий полости гидродвигателя для фиксирования положения руля при неподвижном штурвале.

Рис. 74. Рулевая колонка аварийного привода

Правила эксплуатации:

Эксплуатация рулевой машины. Заполнение гидросистемы маслом производится в следующем порядке. Заполнив расширительную цистерну ручным насосом, открывают клапаны на трубопроводе заливки насоса. Отвернув пробки на золотниковом блоке управления, проворачивают вал насоса вручную до полного удаления воздуха. Гидродвигатель заливается маслом через лючок в крышке. Для удаления воздуха следует немного вывернуть воздушные пробки на крышке и при действующем насосном агрегате перекладывать руль на ±5...10°

до появления масла без пузырьков. После этого воздушные пробки затянуть и произвести перекладку руля на ±35° и снова отвернуть воздушные пробки. Последнюю операцию необходимо повторить через несколько часов работы рулевой машины. Воздух также необходимо удалить из трубопроводов в тех местах, где имеются воздушные краники. Другой способ удаления воздуха - перекладка руля до упора в обе стороны рулевой колонкой аварийного привода. При этом воздух из циркулирующего масла будет удаляться в расширительную камеру ручного насоса, расположенную выше гидродвигателя. При понижении уровня масла в циркуляцио'нной цистерне ее следует доливать. В первый период работы рулевой машины необходимо проверять состояние фильтра и выполнять его промывку через каждые несколько часов работы до полного удаления загрязнений. После этого проверка и промывка фильтра проводятся ежегодно. С

такой же периодичностью проверяются сальники гидродвигателя. Один раз б 3 года проверяются сальники насоса и каждые 4 года проводятся испытания насоса и гидродвигателя на износ уплотнений и сальников.

Характерные неисправности рулевой машины. При наличии воздуха в гидросистеме возникает неравномерная перекладка руля. Это выражается в некотором уваливании руля под действием управляющего импульса или в слабом восприятии импульса. Рулевая машина при этом работает с характерным шумом.

При наличии большого количества воздуха в системе объем масла в расширительной цистерне увеличивается настолько, что может привести к переливу.

Попадание воздуха в систему возможно через неплотности всасывающего трубопровода, которые можно определить по подтекам масла; при загрязнении фильтра, когда понижается давление на всасывании; через сальники насоса при их износе, а также через расширительную цистерну во время качки, если уровень масла в ней ниже допустимого.

При обнаружении какой-либо из указанных неисправностей следует устранить ее причину (подтянуть соединения трубопроводов, промыть фильтр, заменить сальник, долить масло в циркуляционную цистерну), после чего удалить воздух указанным выше способом.

Причиной замедленной перекладки руля может стать нарушение герметичности уплотнений гидродвигателя или заедание предохранительного клапана лопасти в открытом положении. В этих случаях масло из полости высокого давления будет перетекать в полость низкого давления, не совершая полезной работы. Понижение рабочего давления масла в гидросистеме также приведет к замедленной перекладке руля. Падение давления может произойти при неправильной настройке предохранительного клапана или износе насоса.

Если указатель положения руля свидетельствует о том, что перекладка руля не происходит, необходимо проверить отсутствие перекладки по датчику положения руля на баллере. При исправном аксиометре и отсутствии заедания стрелки указателя положения руля в рубке неисправность следует искать в работе электрооборудования (предохранители, сопротивления, потенциометр).

Перекладка руля до отказа при прекращении подачи управляющего сигнала может произойти при заедании золотника управляющего или силового распределителя после их смещения из среднего положения или заедания сердечников соленоида.

Для устранения выявленных неисправностей необходимо перейти на запасной или аварийный привод рулевой машины.

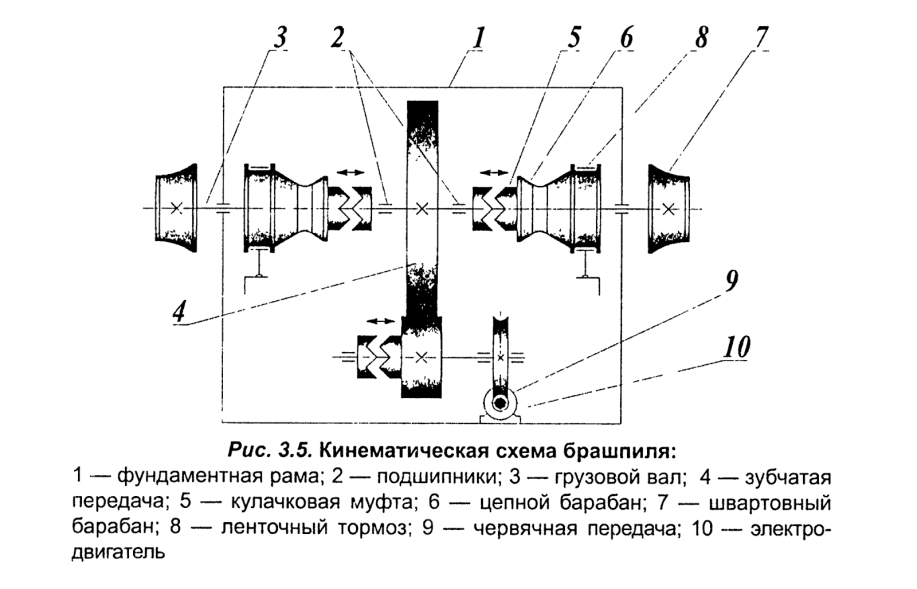

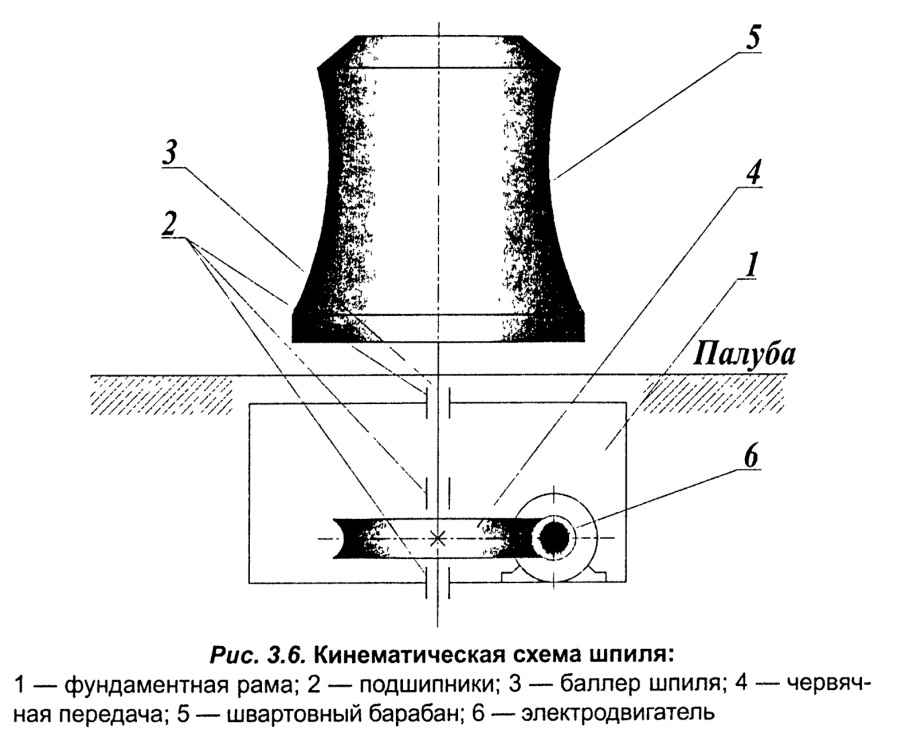

4) Для надежной стоянки на якоре, у причалов и других плавучих и береговых сооружений суда оборудуют якорными и швартовными механизмами. Обычно операции по подтягиванию швартовного каната, отдаче якоря, отрыву от грунта, подъему и уборке якоря в клюз выполняют на судах одним механизмом, снабженным звездочкой для якорной цепи и швартовным барабаном для швартовов (стальных, пеньковых, капроновых и других канатов).

Якорно-швартовные механизмы, выполняющие такие операции, подразделяют на шпили и брашпили. Первые имеют вертикальную ось вращения тяговых органов, вторые — горизонтальную. У шпиля — одна звездочка и один швартовный барабан (если шпиль звездочки не имеет, его называют швартовным). У брашпиля обычно две звездочки и два швартовных барабана. Шпили и брашпили, входящие в состав якорных и швартовных устройств, подразделяют на малые (с цепями калибров до 28 мм и тяговым усилием до 15 кН), средние (с цепями калибров 29—46 мм и тяговым усилием 16—50 кН) и крупные (с цепями калибров более 46 мм и тяговым усилием более 50 кН).

Схемы брашпиля и шпиля приведены на рисунках:

| Приводные двигатели якорно-швартовных механизмов снабжаются автоматическим нормально замкнутым тормозом, замыкающимся при прекращении подачи энергии к двигателю. При отсутствии электропитания или давления рабочей жидкости в гидросистеме двигатель может быть расторможен специально предусмотренным ручным устройством. Тормоз должен |

удерживать в неподвижном состоянии звездочку при действии в якорной цепи статического усилия, превышающего номинальное не менее чем в 1,3; 1,6 и 2,0 раза соответственно для механизмов первой, второй и третьей групп. У швартовных шпилей тормоз должен удерживать турачку в неподвижном состоянии при действии в канате статического усилия, превышающего номинальное тяговое усилие не менее чем в 1,5 раза.

Техническое обслуживание брашпиля и шпиля включает:

• наружный осмотр брашпиля и шпиля;

• проверка уровня масла в редукторах;

• проворачивание брашпиля и шпиля в течение 1-2 минут на полной скорости вращения с целью предупреждения контактных повреждений в зубчатых передачах и шарикоподшипниках;

• шприцевание стопоров якорных цепей, приводов тормозных и разобщительных устройств якорных цепей. Особенно тщательно необходимо смазать внутренние втулки цепных звёздочек через установленные на их верхних буртах колпачковые маслёнки;

• слив отстоя масла из редукторов и пополнение его до рабочего уровня (при наличии в отстое металлических включений вскрыть редуктор соответствующего механизма, найти и устранить причину повышенного износа деталей);

• проверка состояния резьбовых соединений;

• замена масла в редукторах брашпиля и шпиля через каждые два года.

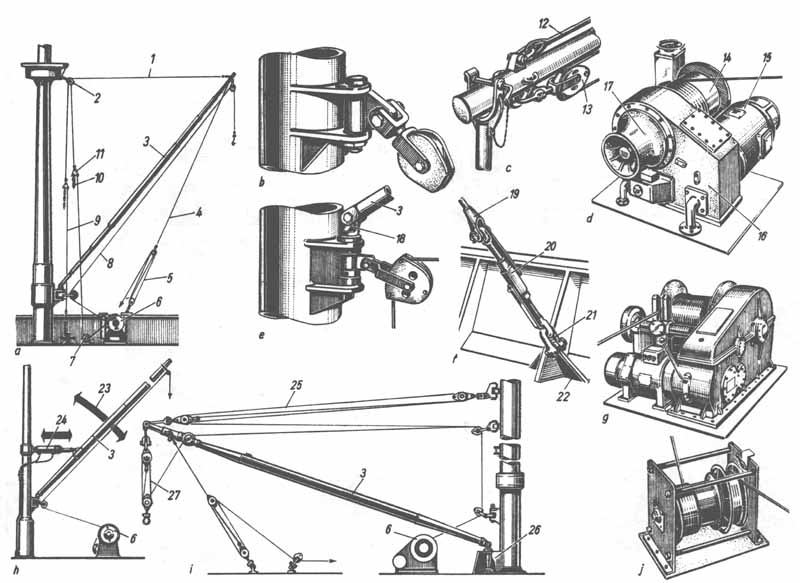

Судовые грузовые устройства используют для разгрузки (погрузки) судна на рейде или в таких портах, которые располагают недостаточным количеством подъемных механизмов или вообще не имеют их. Но и в портах, хорошо оснащенных кранами, грузовые механизмы служат для перегрузки штучного груза, например с морского на озерно-речное судно и наоборот, так как радиус действия береговых кранов обычно бывает недостаточным для обслуживания этих судов. Кроме того, если масса штучных грузов превышает грузоподъемность береговых кранов, грузы перегружают с помощью судовых грузовых средств. Наряду с этим существуют легкие грузовые устройства, которые поднимают на борт провиант и другие потребительские грузы во избежание эксплуатации дорогих береговых кранов. Как и прежде, наиболее распространенным типом подъемных механизмов является судовое грузовое устройство, основными частями которого являются уже названные мачта или полумачта, грузовая стрела и грузовая лебедка.

Date: 2016-07-20; view: 653; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |