Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Оптимальные параметры регенеративного подогрева при произвольном числе подогревателей

|

|

Если z– число подогревателей, то оптимальное значение степени регенерации, определяемой, как

составит:

Оптимальные величины подогревов:

Оптимальная величина hпв

4. Система компенсации давления РУ ВВЭР-1000; назначение, состав, принцип работы.

Назначение СКД:

1. Создание первоначального давления в контуре при пуске блока.

2. Поддержание давления в 1 контуре реактора в стационарном режиме работы блока в допустимых пределах и для ограничения давления в переходных аварийных режимах.

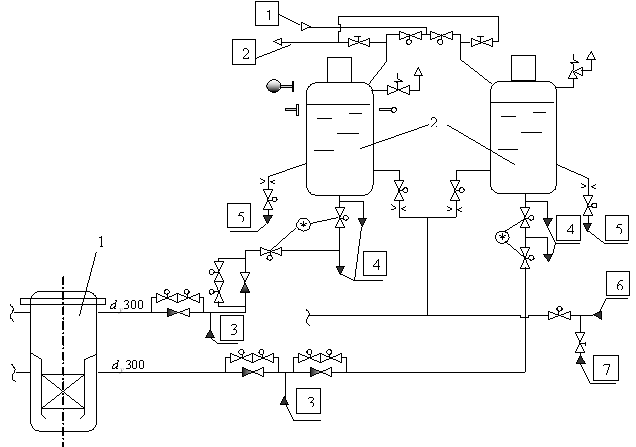

Состав СКД:

- компенсатор давления (КД)

- бак барботер (ББ: VББ = 30м3, Vводы = 20м3)

- линии связи и арматура

Элементы СКД:

[1 ] - от холодной нитки петли №1 (29ºС)

[2 ] - от горячей нитки петли №4 (320ºС)

[3 ] - от подпиточных насосов (включаются при отключении ГЦН)

[4 ] - вспомогательная линия сброса в спецканализацию

[5 ] - к импульсным предохранительным устройствам (ИПУ) срабатывают при Р = 18,6МПа

[6 ] - от ИПУ

[7 ] - линия подачи азота высокого давления (20 ата) для создания первоначального давления в контуре для запуска ГЦН

[8 ] - подача азота низкого давления (1,5-2 ата) для разбавления газов над поверхностью воды в ББ

[9 ] - газовые сдувки в спецгазоочистку (СГО)

[10 ] - подача воды из баков чистого конденсата при заполнении ББ

[11 ] - дренажная линия для осушения ББ

[12 ] - тех. Вода промконтура

КД – это вертикальный цилиндрический сосуд Н = 11800 мм, D = 3 м, VКД = 79 м3, Vводы = 55 м3. Паровая часть КД находится при ts, температура создаётся и поддерживается от встроенных ТЭН (Σ NТЭН = 2520 кВт). В нижней части обечайки на фланцевых соединениях монтируется 28 блоков ТЭН каждый из которых состоит из 9 ТЭН.

Крышка люка КД и фланцевые разъёмы блоков ТЭН уплотняются двумя прокладками (никелевой и асбестографитовой). Есть система контроля плотности прокладок. Замер уровня в КД осуществляется через уравнительные сосуды.

ИПУ: всего 3 ИПУ (2 работают, 1 контрольный) каждое ИПУ состоит из 1 главного клапана, 2-х управляющий клапанов, 2-х запорных ручных вентилей.

В случае отказа электрической схемы ИПУ работают как обычный пружинный.

ББ предназначен для приёма и конденсации:

– проточек пара через ПК ИПУ КД при их неплотности с расходом до 250 м3/час

– паровоздушной смеси, поступающей в КД в режиме перехода с азотной подушки на паровую и при продувке его парового объёма

– пара, срабатывающего через ПК КД при их проверке или срабатывании с расхдом не более 150 кг/с (в течении 9 сек. при давлении в коллекторе 20-115 кгс/см2)

Пар от КД по трубопроводу поступает в парораспределительные коллекторы (2 шт) с соплами под слой воды номинального уровня воды в ББ. Проходя слой воды, пар конденсируется. Выделившееся тепло отводится водой промконтура. Для исключения образовния гремучих смесей производится непрерывная продувка газового объёма ББ азотом с расходом 1-2 нм3/час.

Есть две разрывные мембраны (7 – 8,75 ата) в верхней части ББ.

Работа СКД:

Создание первоначального давления в контуре больше 20 ата за счёт азотной подушки в газовом объёме КД для запуска ГЦН. Дальнейший разогрев осуществляется за счёт работы ГЦН, по мере приближения воды к ts при Р = 20 ата азот заменяется водным паром в КД.

Поддержание давления в допустимых пределах осуществляется следующим образом, если Р ↑, то часть воды из 1 контура выдавливается в КД, эта вода начинает сжимать паровой объём и пар при сжатии конденсируется и освобождается избыточный объём для воды.

Если Р в 1 контуре ↑ быстро и за счёт конденсации не удается снизить рост, тогда по линии [1 ] подаётся относительно холодная вода в паровой объём КД и разбрызгивается там. Это приводит к более интенсивной конденсации пара и ↓ Р.

При ↓ Р подаётся сигнал на включение дополнительных нагревателей в КД, за счёт работы этих подогревателей вода испаряется следовательно ↑ Р в КД и следовательно ↑ Р в 1 контуре.

Если же Р повысилось до критической величины (180 ата) тогда сброс пара идёт по линии [5 ] на ИПУ. ИП устройства открываются и пар поступает в ББ.

В водяном объёме ББ пар конденсируется и теплота конденсации отводится охлаждающей водой промконтура. Для защиты ББ от превышения Р на Е его горловых устанавливаются защитные мембраны.

Автоматическое регулирование СКД охватывает:

– давление 1 контура (над АЗ)

– уровень теплоносителя в КД

– скорость разогрева-расхолаживания КД

Поддержание давление 1 контура в нормальном режиме и горячем останове обеспечивается регулятором давления (всережимный регулятор давления 1 контура) точность поддержания ±1,5 кгс/см2

Регулятор давления поддерживает давление 1 контура воздействуя на ТЭНы и на «быстродействующие» клапаны впрыска.

5. Система подпитки-продувки РУ ВВЭР-1000; назначение, состав, принцип работы.

Назначение СППр:

1. Заполнение или дозаполнение 1 контура раствором борной кислоты

2. Поддержание материального баланса теплоносителя

3. Компенсация медленных изменений реактивности и отравления топлива, а также при пусках, остановах и при изменении нагрузки реактора

4. Догазация и возврат орг. протечек теплоносителя

5. Корректировка ВХР в соответствии с требуемыми нормами

6. Гидроиспытания 1 контура

7. Подача запирающей воды на уплотнения ГЦН

8. Расхолаживание КД при отключенных ГЦН

9. Первоначальное заполнение гидроёмкостей САОЗ

10. Выравнивание температур верха-низа металла коллекторов ПГ по 1 контуру при расхолаживании РУ

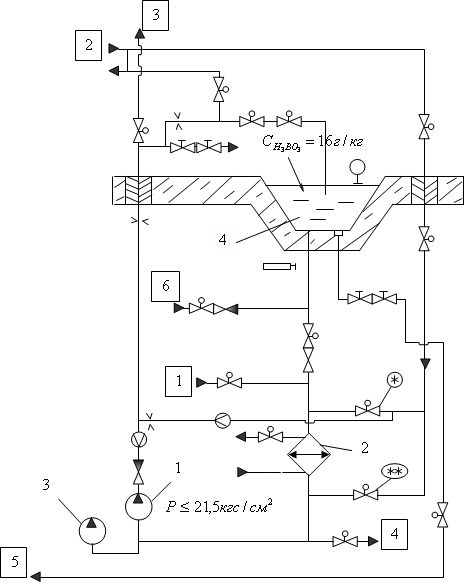

Состав (СППр состоит из следующих функциональных групп):

- дегазация и деаэрация теплоносителя

- подпиточных агрегатов

- магистралей подпитки и подачи запирающей воды на уплотнения ГЦН; сливазапирающей воды с уплотнений ГЦН

- вывода теплоносителя из контура

- подачи дистиллята

Элементы СППр:

1 - бак организованных протечек (ГУ 20801)

2 - система очистки продувочной воды (3тЕ)

3 - деаэратор подпиточной воды (ДПВ РР = 1,2 кгс/см2, tp = 104°C, Gp=70/100 м3/час)

4 - деаэратор борного регулирования (ДБР РР = 1,2 кгс/см2, tp = 104°C, Gp = 70/100м3/час)

5 - регенеративный теплообменник

6 - доохладитель подпиточной воды

7 - охладитель чистого конденсата

8 - охладитель выпара ДБР

9 - теплообменник охлаждения гидропяты подпиточного насоса

10 - предвключённый подпиточный насос

11 - основной подпиточный насос

12 - доохладитель продувки 1 контура

13 - регенеративный теплообменник продувки 1 контура

14 - СВО №1

15 - ГЦН

Линии связи СППр:

[1 ] - на насос гидроиспытаний

[2 ] - в бак чистого конденсата в нормальном режиме

[3 ] - на заполнение баков гидрозатворов в системе спецгазоочистки

[4 ] - вода для дегазации ДБР

[5 ] - сброс избыточной воды при переполнении ДБР

[6 ] - вода из уплотнения вала ГЦН

[7 ] - греющий пар машинного отделения

[8 ] - выпар деаэратора подпитки

[9 ] - вывод борного раствора из 1 контура в режиме уменьшения концентрации борной кислоты в теплоносителе

[10 ] - возврат конденсата выпара

[11 ] - от насосов заполнения 1 контура (из БЧК)

[12 ] - от насосов дистиллята, для поддержания уровня в деаэраторе подпитки

[13 ] - дренаж из деаэратора подпитки

[14 ] - от насосов гидроиспытаний

[15 ] - подача борного концентрата, в режиме увелечения концентрации борной кислоты в теплоносителе

[16 ] - подача химических реагентов для поддержания ВХР теплоносителя

[17 ] - возврат продувочной воды в 1 контур через 13

[18 ] - продувочная вода 1 контура

[19 ] - вода на уплотнение вала ГЦН

Режимы работы СППр:

- нормальный режим (Gпр до 30 м3/час, tпр = 290°С, Рпр = 163 кгс/см2)

- режим вывода и ввода бора (Gпр до 50 м3/час, tпр = 180-290°С, Рпр = 30-163 кгс/см2)

- режим подогрева и расхолаживания (Gпр до 30 м3/час, tпр = 40-290°С, Рпр = 1-163 кгс/см2)

6. Система аварийного охлаждения активной зоны ВВЭР-1000 – пассивная часть. Назначение, состав, принцип работы.

Состав пассивной части САОЗ:

1 - Реактор, 1 шт.

2 - Гидроемкость САОЗ, ГАЕ (ГЕ), 4 шт., V = 60 м3, Vраб = 50 м3.

3 - Линии связи и арматура

Линии связи пассивной части САОЗ:

[1 ] – подача N2 высокого давления

[2 ] – газовая сдувка

[3 ] – от насоса аварийного расхолаживания (низкого давления)

[4 ] – в т/о оргпротечек

[5 ] – отбор проб

[6 ] – на заполнение ГЕ от насосов ППН (подпиточных предвключенных)

[7 ] – от насоса гидроиспытаний

/ * Три из четырех ГАЕ (ГЕ) САОЗ имеют в номинальном режиме открытую быстродействующую арматуру..

Система пассивного охлаждения АЗ, состоит из:

– 4 ГАЕ с уровнем 6500±100мм, Vраб = 50 м3·4, Рраб = 55÷60кгс/см2, tраб = 20÷60ºС.

– Бак приямок V = 500 ÷ 690 м3 с борным раствором (СН3ВО3 = 12 ÷ 16 г/кг), h = 3,6м.

– Баки запаса на всасе насоса ЦН 150-110 (насос аварийного впрыска бора) V = 15 м3, СН3ВО3 = 40 г/кг.

– Баки запаса на всасе насоса ПТ 6-160 (насос аварийного впрыска бора высокого давления) V = 15 м3, СН3ВО3 = 40 г/кг.

– Баки аварийного запаса обессоленной воды на всасе насоса НЭ 150-80, V ≥ 450м3.

– Бак запаса технической воды «гр. А», V = 80 м3, расход 3000т/час.

– Баки спринклерного раствора, V = 6 м3.

7. Система аварийного и планового расхолаживания ВВЭР-1000. Назначение, состав, принцип работы.

САПР – активная часть САОЗ

Назначение САПР:

а) для равномерного расхолаживания АЗ и последующего длительного отвода остаточного тепловыделения при авариях с разрывом 1-го контура включая максимальную проектную аварию

б) для планового расхолаживания реактора при останове и отвод остаточного тепловыделения при перегрузке топлива

в) для отвода остаточного тепловыделения с АЗ при проведении ремонтных работ и при снижении уровня теплоносителя ниже холодных патрубков без снятия крышки реактора

Состав САПР:

САПР состоит из трех параллельных идентичных канала, бака аварийного запаса бора, (V = 690 м3, CН3ВО4 = 16 г/кг) и 3 комплектов насосов аварийного расхолаживания ЦНР 800-230 и Т/О аварийного расхолаживания.

Элементы САПР:

1 - насос аварийного и планового расхолаживания (G = 800 м3/ч, Н = 20,5 атм)

2 - теплообменник аварийного и планового расхолаживания (F = 935 м2)

3 - спринклерный насос

4 - бак-приямок (V = 700 м3 один на все три канала)

Линии связи САПР:

[1 ] - линия рециркуляции от спринклерного насоса

[2 ] - к петле №4

[3 ] - аврийная подача воды при авариях с разгерметизацией

[4 ] - линия связи с САВБ

[5 ] - на СВО №4

[6 ] - со СВО №4

Режимы работы САПР:

1) Режим планового расхолаживания.

При ↓ Р до 20атм вода из петли №4 по [2 ] проходит через 2 и насосом 1 подаётся в петлю №4. 15°С/ч - нормальная скорость планового расхолаживания. Скорость расхолаживания поддерживается и регулируется с помощью клапанов * и **. Эти клапаны позволяют изменять расход через теплообменник.

2) Режим аварийного расхолаживания.

Вода из 4 через 2 и 1 подаётся в реактор. Включаются все 3 канала. Вода через петлю №1 и через линии гидроёмкостей охлаждает АЗ и выливается в месте разрыва в гермооболочку из неё в 4 и снова поступает на всас 1 через 2. Тем самым обеспечивается длительный отвод тепла.

/ * При Р < 60 атм. вода подаётся из гидроёмкостей.

8. Система аварийного ввода бора ВВЭР-1000. Назначение, состав, принцип работы.

Назначение САВБ:

Для экстренного ввода раствора борной кислоты в реактор и подавления положительной реактивности высвобождающейся при резком расхолаживании АЗ при разрыве трубопроводов «малого диаметра» (Dy ≤ 1800мм).

Состав САВБ:

Состоит из двух подсистем (низкого и высокого давления) и из трёх параллельных идентичных канала.

Элементы САВБ:

1 – бак аварийного запаса бора подсистемы низкого давления (V = 15м3)

2 – бак аварийного запаса бора подсистемы высокого давления (V = 15м3)

3 – насос аварийного ввода бора низкого давления (G = 30-230 м3/ч, Н = 40-160атм)

4 – насос аварийного ввода бора высокого давления (G = 1,6-6м3/4, Н = 160-200атм)

5 – фильтр механический

6 – ГЦН

7 – бак-приямок

Линии связи САВБ:

[1 ] – от СВО№6

[2 ] – от системы борной воды и борного концентрата

[3 ] – слив в систему боросодержащей воды и борного концентрата

[4 ] – связь с ситемой САПР

Порядок работы САВБ:

а) Плановое расхолаживание.

Подключение “оператором” контура планового расхолаживания к 1к, после снижения Р1к до 18 кгс/см2 и разогрева самого контура расхолаживания, чтобы ∆t = t1k – tк.расх. ≤ 30ºС. При этом от каждого насоса системы (один работающий или два, если скорость расхолаживания < 15ºС/ч) обеспечивается подача в 1к, при Р1к = 1кгс/см2 ≥ 750 м3/час;

Р1к = 21 кгс/см2 ≥ 230 м3/час.

б) Авария.

САВБ включается автоматически при появлении любого из следующих сигналов:

– повышение давления в ТО до Рго ≥ 1,3 кгс/см2

– снижение разности температур ts1к – ts2к < 10ºС

– cнижение напряжения на секциях надёжного питания до ≤ 0,25Uном

– увеличение скорости изменения давления в любом ПГ до ≥ 1,2 (гс/см2)/с и уменьшением давления в паропроводе до ≤ 52 кгс/см2

– уменьшение давления в паропроводе до ≤ 50 кгс/см2 и увелечение разности температур ts1к – ts2к ≥ 75ºС при t1k > 200ºС

/ * САВБ вводится в работу по тем же сигналам, что и активная часть САОЗ.

9. Спринклерная система ВВЭР-1000. Назначение, состав, принцип работы.

Назначение СС:

Подача спринклерного раствора в гермооболочку при авариях с разрывом Iк для:

а) ↓Р в гермооболочке.

б) связывания радиоактивных аэрозолей.

в) уменьшения вероятности образования вторичных крит. масс за пределами реактора.

Состав СС:

Спринклерная система состоит из трёх параллельных идентичных канала.

Элементы СС:

1 - спринклерный насос (G = 200 - 760м3/ч, Н = 12,5 - 16 атм)

2 - струйный насос (G = 10 - 50м3/ч)

3 - бак спринклерного раствора

4 - насос системы аварийного и планового расхолаживания

5 - насос перемешивания спринкерного раствора (1 на три канала)

Линии связи СС:

[1 ] - подача спринклерного раствора

[2 ] - линия дренажей

[3 ] - связь с бассейном выдержки перегрузки

[4 ] - линия рециркуляции

[5 ] - связь с САПР

10. Система аварийной питательной воды парогенераторов блока ВВЭР-1000. Назначение, состав, принцип работы.

Назначение:

– для обеспечения аварийного снятия остаточных тепловыделений и расхолаживания РУ в режиме обесточивания энергоблока.

– для обеспечения аварийного снятия остаточных тепловыделений и расхолаживания РУ при разрыве трубопровода 2 контура и падении уровня в ПГ до 750 мм от номинального.

Состав:

| Поз. | Эксплуатационное обозначение | Наименование | Кол-во | Применение |

| 3ТХ10,20,30В01 | Бак химобессоленой воды (ХОВ) | V=500м3, H=5500мм Q=150м3/ч | ||

| 3ТХ10,20,30D01 | Аварийный питательный насос (АПЭН) | См. * | ||

| 3YВ10-40W01 | Парогенератор | - |

/* 3ТХ10,20,30D01 – центробежный, горизонтальный, семиступенчатый, марки ЦН 150-90 УХЛ4 Р = 10-30 м.в.ст., Н = 900 ± (2-3)%, дополнительный кавитационный запас 10 м.в.ст, n = 2950 об/мин, tсреды = 55°С, электродвигатель ZKW6180/2,

Nэл.дв. = 800 КВт, ηэл.дв = 94,6%.

Линии связи:

[1 ] – к аккумуляторным батареям

[2 ] – тех. Вода Р = 3-5 кгс/см2, t = 15-30°C

[3 ] – к ПГ 3YВ10W01 (симметрично *)

[4 ] – на вторую пару ПГ (3YВ10W01, 3YВ40W01) от отдельного канала подачи аварийной питательной воды

[5 ] – к ПГ 3YВ40W01 (симметрично **)

[6 ] – ко 2-му и 3-му бакам аварийной питательной воды

[7 ] – линя дренажей с баков аварийной питательной воды

[8 ] – от 2-го и 3-го канала аварийной питательной воды

[9 ] – линия связи между баками аварийной питательной воды

[10 ] – обессоленная вода на заполнение и подпитку баков аварийной питательной воды

[11 ] – в дренажный бак

Работа системы:

Два насоса подают воду соответсвенно в ПГ № 1,4 и ПГ № 2,3, а третий насос может подавать воду в любой парогенератор. При работе системы автоматически регулируется:

- расход в ПГ (в 2-х ПГ)

- уровни в 4-х ПГ при снижении на 750 мм от номинального (поддержание уровня)

Насосы запускаются автоматически при:

- снижении уровня в ПГ-рах на 750 мм от номинального.

- обесточивание секций 6 кВ собственных нужд энергоблока

11. Система продувки и дренажей парогенератора ВВЭР-1000. Назначение, состав, принцип работы.

| Эксплуатационные обозначения | Наименование | Кол- во | Примечание |

| 1. 3YB10-40W01 | Парогенераторы ПГВ-1000 | ||

| 2. 3RY30B01 | Бак слива воды из парогенераторов | V = 16 м3 | |

| 3. 3RY30W01 3RY30W02 | Охладитель дренажа парогенераторов | F = 80,2 м2 | |

| 4. 3UE40D01 | Насос гидроиспытания парогенераторов, ПТ1-2.5/160 | Q = 25 м3/час H = 160 м.вод.ст. | |

| 5. 3RY30D01 | Насос бака слива воды из парогенераторов КС-50-110 | Q = 50 м3/час H = 110 м.вод.ст. | |

| 6. 3RY10B01 3RY10B02 | Расширитель | P=8 кгс/см2 V=1,5 м3 | |

| 7. 3RY10W01 3RY10W02 | Регенеративный теплообменник Доохладитель продувки | F=568 м2 F=74,3 м2 |

Линии связи СПД:

[1 ] – в коллектор греющего пара Д

[2 ] – с СВО-5

[3 ] – с ТЦ

[4 ] – тех. вода группы “B”

[5 ] – на СВО-5

12. Паропроводы острого пара двухконтурной ЯЭУ и защита ПГ и второго контура от превышения давления.

Паропроводы острого пара предназначены для транспортировки острого пара от парогенераторов к ЦВД турбины.

Защитные устройства

Назначение:

- БРУ-А, БРУ-К, ПК ПГ являются защитными устройствами, необходимые для защиты ПГ от превышения давления.

- БЗОК необходимы на случай разрыва паропровода острого пара (время закрытия от 2 до 5 секунд).

Состав оборудования:

1 – парогенератор (ПГ)

2 – быстродействующая редукционная установка атмосферная (БРУ-А)

3 – быстродействующая редукционная установка собственных нужд (БРУ-СН)

4 – быстродействующая редукционная установка конденсационная (БРУ-К)

5 – предохранительный клапан ПГ (ПК ПГ)

6 – быстродействующий запорно-отсечной клапан (БЗОК)

Линии связи:

[1 ] – пар на турбину

[2 ] – в коллектор собственных нужд

[3 ] – в конденсатор

[4 ] – линия питательной воды

Режим работы:

При повышении давления в ПГ до 68 атм., подается сигнал на открытие БРУ-К и пар сбрасывается в конденсатор. Закрытие происходит при 64 атм. Если давление продолжает расти, то при 73 атм. открывается БРУ-А. ПК ПГ открывается при росте давления свыше 80 атм. (при 80 атм. – контрольный клапан, при 86 атм. – рабочий). БЗОК закрывается при резком снижении давления во втором контуре, если скорость снижения более 1,5 атм/сек.

13. Газовый контур РБМК-1000. Назначение, состав, принцип работы

Назначение:

– организация циркуляции гелиево-азотной смеси через реакторное пространство (РП) с целью предотвращения окисления графитовой кладки и улучшения теплопередачи от неё к ГК;

– поддержание избыточного давления азота в полостях окружающих РП, с целью исключения возможных утечек гелия.

ГК обеспечивает: - поддержание заданных концентраций и чистоты гелиево-азотной смеси;

– защиту РП от нерасчетного повышения в нем давления при разрыве ТК;

– работу системы КЦТК;

– подавление активности короткоживущих изотопов в УПАК.

Состав:

1 - Клапан групповой 26 шт.

2 - Датчик влажности

3 - Вакууммирующая установка

4 - Воздуходувка

5 - Рабочий конденсатор газового контура

6 - Компрессор газового контура

7 - Аппарат контактный (АК)

8 - Холодильник АК

9 - Ожижитель газового контура

10 - Фильтр-адсорбер блока очистки

11 - Адсорбер блока очистки (АБО)

12 - Узел регенерации АБО

13 - Теплообменник блока очистки

14 - Холодильник блока очистки

15 - Теплообменник основной холодного блока

16 - Дефлегматор основного блока

17 - Очиститель пара дефлегматора

18 - Узел приема пара при опорожнении ГК и очистке ГК

19 - Редуктор

20 - Гидрозатвор линии дренажей с верхней плиты схемы ОР

Линии связи:

[1 ] – Кислород на контактный аппарат

[2 ] – Жидкий азот для промывки

[3 ] – В бак дренажей

[4 ] – Азот для создания избыточного давления вокруг РП

[5 ] – В венттрубу

Основные характеристики контура:

- расход гелиево-азотной смеси в РП 350-400

- давление смеси на входе в РП – до 500 мм. в. ст.

- температура смеси на входе в реактор + 35 ± 10ºC

- допустимое содержание примесей (по Н2, О2, NH3, CH4, Cl2, CO, CO2)

Состав систем ГК:

- замкнутая система циркуляции смеси через РП и блок очистки и осушки;

- система подачи чистого азота от АКС;

- система подачи жидкого азота на дефлегматоры;

- система подпитки контура гелием;

- система защиты РП от недопустимого повышения давления;

- система реципиентов (емкостей) для сбора смеси при опорожнении ГК;

- система регенерации адсорбента;

- система первоначального снижения активности газовых сбросов;

- УПАК;

Система КЦТК - предназначена для выявления негерметичных каналов. Для этого ведется групповой контроль влажности и контроль температуры каждой импульсной трубки, по которой смесь отводится от трактов ТК (663 или 2044 шт.)

УПАК - обеспечивает выдержку в течение некоторого времени ожиженных газовых продуктов с последующей длительной выдержкой на активированном угле активных газов.

Режим работы ГК:

Основной конденсатор (КГКР), Fто = 2,5м2  охладитель конденсата (ОК)

охладитель конденсата (ОК)

бак мерного конденсата

бак мерного конденсата

на блок фильтров (колонки фильтровальные йодные) через электрокалориферы  на компрессоры (КГ)

на компрессоры (КГ)  на ресивер

на ресивер  на блок контактных аппаратов для каталитического гидратирования (дожижение Н2 и CO в присутствии О2)

на блок контактных аппаратов для каталитического гидратирования (дожижение Н2 и CO в присутствии О2)  холодильник аппарата контактного

холодильник аппарата контактного  на теплообменник-ожижитель (ОГК)

на теплообменник-ожижитель (ОГК)  на блок комплексной очистки (на осушку от Н2О, очистку от CO2 и др. примесей / адсорберы блока очистки (АБО) /цеолит – кристаллическая структура алюмосиликата / теплообменники-стабилизаторы температуры)

на блок комплексной очистки (на осушку от Н2О, очистку от CO2 и др. примесей / адсорберы блока очистки (АБО) /цеолит – кристаллическая структура алюмосиликата / теплообменники-стабилизаторы температуры)

14. Система продувки и расхолаживания РБМК-1000. Назначение, состав, принцип работы.

Назначение:

а) охлаждение перед очисткой, очистка, последующий подогрев => номинальный режим блока.

б) отвод тепла со скоростью 10ºС/час (30ºС/час - аварийный режим) => режим расхолаживания блока.

в) поддержание скорости разогрева от ГЦН 10ºС/час => пусковой режим блока.

Состав:

- насосная установка с двумя насосами НР-1,2 тип ЦНР – 500 – 115

- теплообменная установка:

1) шестисекционный регенератор ПР – РГ1

2) доохладитель продувки ПР – Д1

3) двухсекционный малый доохладитель продувки ПР – Д2

- соединительные трубопроводы и арматура

- средства контроля и управления

Элементы СПиР:

1 – смеситель (4шт. на блоке)

2 – барабан-сепаратор, D = 1438 т/час, P = 69 кгс/см2

3 – насос расхолаживания, тип 2НР – 1.2: Q = 800 м3/час; H = 10 кгс/см2

4 – регенератор шестисекционный, PP = 92 кгс/см2, tp = 269/284ºC (2шт.)

5 – двухсекционный малый доохладитель продувки ПР – Д2 (2шт.)

Линии связи СПиР:

[1 ] - от напорного коллектора ГЦН (насосная №2)

[2 ] - на спец. хим. водоотчиску (СХВО)

[3 ] - от СХВО

[4 ] - в бак опорожнения основного контура

[5 ] - от питательных электронасосов (ПЭН)

[6 ] - в САОР

[7 ] - сброс и возврат контура МПЦ при пуске

Режимы работы СПиР:

1. Режим продувки (ядерный разогрев КМПЦ, номинальный режим, номинальная остановка)

| 250°С |

| 68°С |

| 270°С |

| пуск на стадии ядерного подогрева |

| перемычка БС |

| БС |

| ПР-РГ1(обр.) |

| СВО-1 |

| НР |

| ПР-Д2 |

| ПР-РГ1 |

| НК ГЦН |

Расход из каждого НК 100 т/час, имеются байпасы регенератора по прямому и обратному потоку, а также байпас СВО – 1

2. Режим расхолаживания (разогрев от ГЦН, расхолаживание при остановке, расхолаживание на остановленном блоке)

Сначала контур охлаждается за счет сброса пара из БС через БРУ-К, БРУ-Д или БРУ-ТК. Режим работы на остановленном блоке.

При tКМПЦ = 80ºС (подготовка блока к пуску)

| БС |

| НР |

| ПР-Д1 |

| смеситель |

| БС |

часть воды забирается на СВО-1 до 200т/ч

При tКМПЦ = 180 – 200ºС включается НР и переходы на ПР-Д1.

| ПР-РГ1(обр.) |

| ПР-РГ1 |

| БС |

| НР |

| ПР-Д1 |

| смеситель |

| БС |

пром. контур – в форсированном режиме

Скорость снижения температуры воды в КМПЦ регулируется увеличением расхода продувочной воды от 100 до 500 м3/час на каждую половину реактора при помощи регулирующих задвижек на возврате продувочной воды.

При пуске (разогреве КМПЦ от ГЦН) разогрев начинают с уменьшения расхода воды через СПиР (отключают второй НР и подключают ПР – РГ1) tКМПЦ увеличивают до 150-170ºС.

G = 180 – 200 т/час (при 3 ГЦН на сторону)

G = 120 – 140 т/час (при 2 ГЦН)

Date: 2016-07-18; view: 919; Нарушение авторских прав