Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Расчёт операционных размеров: линейных и диаметральных.

|

|

Проверка маршрута техпроцесса на получение заданной точности размеров детали.

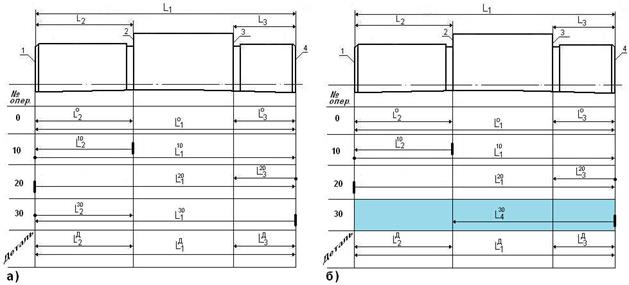

Указанную проверку удобно осуществлять по схеме линейных размеров, которая в упрощённом виде представляет разработанный маршрут (рисунок а).

Рисунок 3. Схема линейных размеров а) – проектная; б) – вариантная

Точность размера детали обеспечивается в двух случаях: 1 – если данный размер с заданной чертежом точностью получается на одной из технологических операций и его границы на последующих операциях не меняются; 2 – если сумма допусков технологических размеров, которые входят в размерную цепь получаемого размера, как составляющие, не превышает допуск этого размера. В представленной схеме (на рисунке а) имеет место первый случай. Например, размер L320, получаемый на 20-ой операции, на последующей, 30-операции, не подвергается изменениям: ни правая, ни левая его граница не «обрабатывается». Поэтому, L320= L3д. Для рассмотрения второго случая внесём изменения на 30-ой операции: вместо получения двух размеров, L230 и L130, настроим станок на получение одного размера, L430 (рисунок б). Тогда размер L210≠ L2д, т.к. на 30-ой операции правая граница размера L210 изменяется при получении размера L430. В этом случае размер L2д получается из размерной цепи по рисунку (б): L2д= L210+ L120– L430. Отсюда ТL2д= ТL210+ ТL120+ТL430 и, если все составляющие размеры выполнять по 14-му квалитету, то заданный размер L2д получит допуск ниже 14-го квалитета. Чтобы выполнить операцию 30 по второму варианту и обеспечить получение заданной точности размера L2д, необходимо решить прямую задачу соответствующего уравнения размерной цепи, т.е. по заданному допуску размера L2д найти приемлемые исполнительные допуски составляющих размеров: ТL210, ТL120 и ТL430. Чтобы избежать второго варианта, как нежелательного, следует правило: добиваться варианта, когда все размеры по чертежу детали оказываются технологическими, т.е. после их выполнения на одной из технологических операций они «переносятся» непосредственно на готовую деталь, другими словами никакая граница полученного размера не должна подвергаться отдельной обработке. Для этого необходимо стремиться к тому, чтобы на операционных эскизах участвовали только те номинальные размеры, которые указаны на чертеже детали. При этом один и тот же номинальный размер может получаться столько раз, сколько предусмотрено планом обработки соответствующей поверхности. Разработка планов обработки отдельных поверхностей, точностью по 10 квалитету и выше, предшествует разработке технологического маршрута (в разделе «анализ технологичности конструкции детали»).

Расчёт линейных операционных размеров.

Этот расчёт ведётся естественным способом: от известного (размеры детали) к неизвестному (размеры исходной заготовки, штамповки). Тогда принимаем порядок расчёта по схеме линейных размеров, двигаясь от детали к заготовке. В этом направлении первая операция имеет номер 30.

· Операция 30. Так как эта операция последняя по технологическому маршруту, то получаемые здесь размеры соответствуют размерам детали. L130= L1д=205h14=205-1,15; L130min=203,85мм; L130max=205,0мм; L 230= L2Д=80h14=80±0,435; L230min=79,565мм; L230max=80,435мм;

· Операция 20. Для определения размера L120 используем соответствующий известный размер на 30-ой операции, L130 и, учитывая формулы, приведённые в пункте «формирование промежуточного операционного размера», находим минимальное значение размера. L120min = L130min+Zтабmin130; здесь Zтабmin130 – минимальный табличный припуск, необходимый для обработки торцовой поверхности (1) на 30-ой операции, чтобы получить размер L130min; выбираем по таблице припусков значение минимального припуска на чистовую подрезку, после черновой (на 10-ой операции) – 1,0мм. Тогда L120min=203,85+1,0=204,85мм и L120max = L120min+Т L120, где ТL120 – операционный допуск на размер L120 (заданный 14-ым квалитетом). Тогда, L120max=204,85+1,15=206,0мм. Размер L320, получаемый на 20 – операции, остаётся на детали; поэтому L320= L3Д=45±0,31. Отсюда имеем

L320min=44,69мм и L320max=45,31мм

· Операция 10. Аналогично тому, как определялся размер L120, находим размер L110 L110min = L120min+Zтабmin420; отличие состоит в том, что припуск предусматривается для обработки правого торца (4). L110min=204,85+1,0=205,85мм. Соответственно, L110mаx=L110min+ТL110 или L110mаx=205,85+1,0=206,85мм. Находим L210, используя значение L230 и учитывая, что на 30-ой операции этот размер получается последовательной обработкой его с двух сторон. При этом обработка по левой границе размера ведёт к его уменьшению, а при обработке по правой границе размер увеличивается. Тогда: L210min = L230min+ Zтабmin130 – Zтабmin230. На данной операции предусматривается оставить припуск на чистовое подрезание левого торца (1) и черновую обработку промежуточного торца (2) на 30-ой операции для получения размеров L130 и L230. Подставляем табличные значения припусков и находим: L210min=79,56+1,0–3,0=77,56мм. С учётом операционного допуска на 20-ой операции получаем L210max=L210min+ТL210=77,565+0,62=78,17мм

· Операция 0. Определяем исходные размеры заготовки. Размер заготовки L10 находим с учётом её двухсторонней обработки на 10-ой операции: L10 min = L110min+ Zтаб.min110+ Zтаб.min410; L10 min=205,85+2,0+3,0=210,85мм. Так как все размеры штамповки выполнены по 15-му квалитету, то ТL10=1,85мм, тогда L10 max= L10 min+ ТL10=210,85+1,85=212,7мм. Размер L20 уменьшается при обработке торца (1), поэтому L20min= L210min+ Zтаб.min110 и

L20min=77,56+2,0=79,56мм; L20max=L20min+ТL20=79,56+1,2=80,86мм. Размер L30 после изменения обеих его границ на 20-ой операции стал размером L320 , тогда L30min = L3 min 20+ Zтаб.min420– Zтаб.min310 или, после отыскания табличных значений припусков на черновую подрезку торца (3) и чистовую обработку торца (4), имеем: L30min=45,31+1,3–3,0=43,61мм Тогда L30max= L30min+Т L30=43,61+1,0=44,61мм

Размеры штампованной детали задают с несимметричным допуском: 2/3 допуска вне тела от номинальной линии. Тогда: L10=211,51,2-0,65; L20=800,8-0,4; L30=440,7-0,4

Расчёт диаметральных размеров

Этот расчёт проводится на основании плана обработки отдельных поверхностей. План обработки обеих шеек вала состоит из одинакового числа идентичных технологических переходов: штамповка (15 квалитет) – черновое точение (12 квалитет) – получистовое точение (11 квалитет) – чистовое точение (9 квалитет) – предварительное шлифование (8 квалитет) – чистовое шлифование (7квалитет). Расчёт размеров, соответствующих перечисленным этапам, проводится от детали, т.е., начинается с конечной операции.

· Чистовое шлифование. d162 – диаметр шейки после чистового шлифования, поэтому d162= d1Д =60-0,03; тогда d162max=60,0мм и d162min =59,97мм

· Предварительное шлифование. d161 – размер, выполняемый на 60-ой операции и предшествующий чистовому шлифованию. Тогда d161min = d162min+2Zтаб.min562=59,97+2х0,03=60,03мм; d161max=d161min+Тd161=60,03+0,046=60,49мм.

· Чистовое точение. d140min=d162min+2Zтаб.min561=59,97+2х0,05=60,07мм; d140max= d140min+Тd140= 60,07+0,074=60,144мм.

· Получистовое точение. d130min=d140min+2Zтаб.min540=60,07+2х0,15=61,37мм; d130max= d130min+Тd130= 61,37+0,19=61,56мм.

· Черновое точение. d120min=d130min+2Zтаб.min530=61,37+2х0,75=62,87мм; d120max= d120min+Тd120= 62,87+0,3=63,17мм.

· Штамповка. d10min=d120min+2Zтаб.min520=62,87+2х1,3=65,47мм; d10max= d10min+Тd10= 64,59+1,2=65,8мм

Размеры штампованной детали задают с несимметричным допуском: 2/3 допуска вне тела от номинальной линии. Тогда d10=650,8-0,4; так же d30=650,8-0,4 Для размера d2 план обработки заканчивается получистовым точением на 30-ой операции. Поэтому, имеем

· Получистовое точение: d230= d2Д=900,22 или d230 min=89,78мм и d230max=90мм

· Черновое точение: d220min=d230min+2Zтаб.min630=89,78+2х1,75=93,28мм; d220max= d 220min+Тd220= 93,28+0,35=93,63мм.

· Штамповка. d20min=d220min+2Zтаб.min620=93,28+2х2,75=98,78мм; d20max=d20minТd 20= 98,78+1,4=100,18мм или d20=99,21-0,4

По результатам проведённых расчётов получаем основные размеры штампованного вала; его эскиз показан на рисунке 4.

Рисунок 4. Основные размеры штампованного вала

Date: 2016-07-18; view: 796; Нарушение авторских прав