Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Справочные и методические материалы

|

|

1. Конструктивные параметры станков, используемых в серийном производстве: (сверлильные, токарные, фрезерные).

2. Средняя экономическая точность, глубина дефектного слоя и шероховатость заготовок и деталей после обработки.

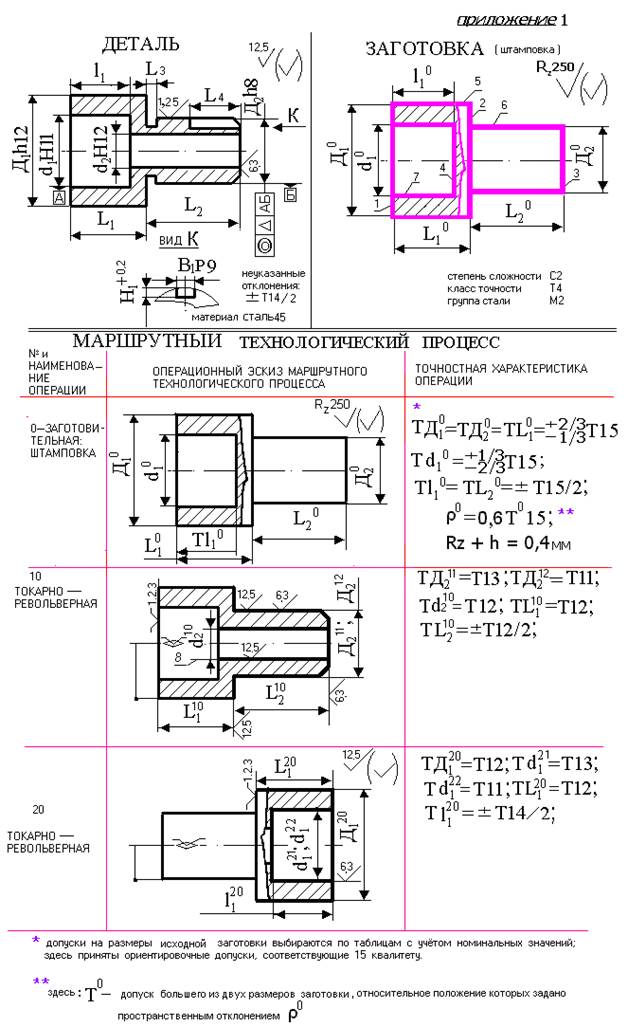

3. Пример оформления маршрутного технологического процесса в пояснительной записке: «приложение 1» и «приложение 1, продолжение».

4. Пример формирования линейных размеров

5. Пример определения размеров обработки на технологических переходах:

· Линейные размеры

· Диаметральные размеры

6. Таблица точности

7. Выбор заготовки

8. Выбор режимов резания

9. Таблицы припусков

Сверлильные станки

| |||

| |||

Параметры Модель

2Р135Ф2 2Н135 2М55 2Н55Ф2

2Р135Ф2 2Н135 2М55 2Н55Ф2

|

Наибольший условный 35 35 50 50

диаметр сверла, мм

Стол (рабочая площадь) 400*710 450*500 375*1600 630*800

Наибольшее расстояние наибольшая

Наибольшее расстояние наибольшая

от торца шпинделя до 600 750 450 – 1600 длина хода

рабочей поверхности по вертикали

стола, мм 350

стола, мм 350

Частота вращения

шпинделя (об/мин) 45 – 200 31 – 400 20 – 2000 20 – 2000

Подача шпинделя

Подача шпинделя

мм/мин 10 – 500 0,1 – 1,6 0,056 – 2, 5 0,056 – 2,5

мм/мин 10 – 500 0,1 – 1,6 0,056 – 2, 5 0,056 – 2,5

Токарные станки

|

Станки, используемые в 16Б16Т1 16К20Ф3 1Д316П 1Г340П 1Е316П 1П717Ф3

серийном производстве (токарный) (токарный с (токарно- (токарно- (токарно- (токарн.

ЧПУ) револьвер.) револьвер.) револьв.) с ЧПУ)

ЧПУ) револьвер.) револьвер.) револьв.) с ЧПУ)

Наибольший размер

Наибольший размер

обточки:

диаметр над станиной 320 400 80 200 80 400

диаметр над суппортом 125 220 - - - -

| |

|

длина 750 1000 50 - 50 100

Револьверная головка:

положение оси горизонтал. горизонтал. горизонтал. горизонтал. верикал. горизонт.

число устанавливаемых

инструментов 6 6 12 16 6 6

инструментов 6 6 12 16 6 6

|

Суппорты:

Суппорты:

продольный + + + + + -

поперечный + + + + - -

|

копировальный - - - - - +

копировальный - - - - - +

|

Фрезерные станки

Параметры Параметры

| Вертикально-фрезерные | Горизонт. | ||||||||

| 6550РФ3 | 654РФ3 | 6560МФ3 | консольный 6Р13РФ3 | Полуавтоматы | консольный 6Р81ГМФ3 | |||||

| ЛФ270Ф3 | 6520МФ3 | |||||||||

| С Т О Л | Площадь L * В | 1000 * 500 | 1600 * 630 | 1600 * 630 | 1600 * 400 | 630 * 250 | 630 * 320 | 1000 * 250 | ||

| Перемещение ℓ * в | 800 * 500 | 1250 * 630 | 1250 * 630 | 1000 * 400 | 500 * 250 | 500 * 320 | 630 * 300 | |||

| Перемещение шпин. бабки (РГ) | для консоли | Для консоли | ||||||||

| Рас сто яние | от торца шпинделя до стола | 100 * 630 | 125 * 750 | 125 * 900 | 100 * 450 | 100 * 450 | 50 * 400 | |||

| от оси шпинделя до стойки |

| |||||||||

| Число инструментов | в Р.Г. | |||||||||

| магазин | ||||||||||

СРЕДНЯЯ ЭКОНОМИЧЕСКАЯ ТОЧНОСТЬ, ГЛУБИНА ДЕФЕКТНОГО СЛОЯ И

ШЕРОХОВАТОСТЬ ЗАГОТОВОК И ДЕТАЛЕЙ ПОСЛЕ ОБРАБОТКИ.

МЕТОД ПОЛУЧЕНИЯ ЗАГОТОВКИ КВАЛИТЕТ ГЛУБИНА ШЕРОХОВАТОСТЬ

МЕТОД ПОЛУЧЕНИЯ ЗАГОТОВКИ КВАЛИТЕТ ГЛУБИНА ШЕРОХОВАТОСТЬ

ИЛИ МЕХАНООБРАБОТКИ ДЕФ. СЛОЯ, RZ (мкм)

«Т» (мкм)

ОТЛИВКА (в песчаные формы) 15—17 Т+RZ = 600—1000

ШТАМПОВКА (горячая) 14—15 100—200 200—320

ШТАМПОВКА (горячая) 14—15 100—200 200—320

ТОЧЕНИЕ

черновое 12—14 60—120 50—200

получистовое 11—12 20—50 10—50

чистовое 8—10 10—30 5—25

чистовое 8—10 10—30 5—25

тонкое 6—8 5—15 0,5—5

тонкое 6—8 5—15 0,5—5

РАСТАЧИВАНИЕ

РАСТАЧИВАНИЕ

черновое 11—13 20—50 25—50

чистовое 8—10 15—25 1,6—25

СВЕРЛЕНИЕ и РАССВЕРЛИВАНИЕ 11—12 20—70 15—63

ЗЕНКЕРОВАНИЕ

черновое 10—11 30—50 15—30

чистовое 9—10 20—40 5—15

РАЗВЁРТЫВАНИЕ

черновое 8—9 15—25 5—10

чистовое 7—8 5—15 2,5—5

ШЛИФОВАНИЕ

черновое 8—9 15—25 1,6—25

чистовое 6—7 5—15 0,8—12,5

ФРЕЗЕРОВАНИЕ

черновое 12—14 50—120 12,5—50

получистовое 11—12 30—70 6,3—12,5

чистовое 10—11 15—30 3,2—6,3

ПРОТЯГИВАНИЕ

черновое (после 10—11 10—25 3,2—50

литья или прошивки)

литья или прошивки)

чистовое (после 6—9 5—10 0,8—25

чернового или после

сверления)

ЗУБООБРАБОТКА степень

точности

ФРЕЗЕРОВАНИЕМ

черновое 9—10 12,5—50

чистовое 7—8 6,3—25

ДОЛБЛЕНИЕМ 6—8 3,2—12,5

ПРОТЯГИВАНИЕМ и

СТРОГАНИЕМ 6—7 3.2—12,5

ШЕВЕНГОВАНИЕМ 6—7 1,6—6,3

ШЛИФОВАНИЕМ 4—5 0,8—3,2

Таблица точности

| Интервал Размеров, мм | Квалитеты | ||||||||

| Значения допусков | |||||||||

| До 3 Св. 3 до 6 Св. 6 до 10 Св. 10 до 18 Св. 18 до 30 Св. 30 до 50 Св. 50 до 80 Св. 80 до 120 Св. 120 до 180 Св. 180 до 250 Св. 250 до 315 Св. 315 до 400 Св. 400 до 500 | |||||||||

| Интервал Размеров, мм | Квалитеты | ||||||||

| Значения допусков | |||||||||

| До 3 Св. 3 до 6 Св. 6 до 10 Св. 10 до 18 Св. 18 до 30 Св. 30 до 50 Св. 50 до 80 Св. 80 до 120 Св. 120 до 180 Св. 180 до 250 Св. 250 до 315 Св. 315 до 400 Св. 400 до 500 | |||||||||

Примечание:

· квалитеты 14 – 17 для размеров до 1 мм не применяются

· после двухсторонней механообработки (обработаны обе границы размера) в машиностроении достигаются квалитеты: 6 – 14

Примеры пользования таблицей:

1. определить допуск для диаметра 30 мм, 6-го квалитета; по таблице Т = 13 мкм = 0,013мм.

2. определить уровень точности (квалитет) в партии деталей диаметром 210 мм, изготовленных с допуском Т = 0,029 мм.; по таблице этому допуску соответствует 6-ой квалитет

РЕЖИМЫ РЕЗАНИЯ

| Наружное точение | Растачивание | ||||||||||

| Диаметр детали, мм | Размер держав. резца | Сталь | чугун | Диам. оправ- ки | Вы- лет опр. | Сталь | чугун | ||||

| Подача при глубине, мм | Подача при глубине, мм | ||||||||||

| до 3 | 3-5 | До 3 | 3-5 | ||||||||

| До 20 | 16х25 – 25х25 | 0,3-0,4 | 0,08 | 0,12-0,16 | |||||||

| 20-40 | 0,4-0,5 | 0,3-0,4 | 0,4-0,5 | 0,10 | 0,08 | 0,12-0,2 | 0,12-0,18 | ||||

| 40-60 | 16х25 – 25х40 | 0,5-0,9 | 0,4-0,8 | 0,6-0,9 | 0,5-0,8 | 0,1-0,2 | 0,15 | 0,2-0,3 | 0,15-0,25 | ||

| 60-100 | 0,6-1,2 | 0,5-1,1 | 0,8- 1,4 | 0,7-1,2 | 0,2-0,3 | 0,15-0,25 | 0,3-0,4 | 0,25-0,35 | |||

| 100-400 | 0,8- 1,3 | 0,7-1,2 | 1,0-1,5 | 0,8- 1,9 | 0,3-0,5 | 0,15-0,4 | 0,4-0,6 | 0,3-0,5 | |||

| 400-500 | 20х30 – 40х 60 | 1,1- 1,4 | 1,0-1,3 | 1,3-1,6 | 1,2-1,5 | 0,4-0,7 | 0,2-0,5 | 0,5-0,8 | 0,4-0,6 | ||

| 500-600 | 1,2-1,5 | 1,0-1,4 | 1,5- 1,8 | 1,2-1,6 | 0,25-0,6 | 0,6-0,8 |

| Таблица. Подачи, S, в мм/об при чистовой токарной обработке чугунов и сталей с Ϭв = 700 – 900 МПа | |||||||

| Параметр шерохо- ватости, | Радиус при вершине резца r, мм | ||||||

| Ra | Rz | 0,4 | 0,8 | 1,2 | 1,6 | 2,0 | 2,4 |

| 0,63 1,25 2,50 | 0,07 0,10 0,144 | 0,10 0,13 0,20 | 0,12 0,165 0,246 | 0,14 0,19 0,29 | 0,15 0,21 0,32 | 0,17 0,23 0,35 | |

| 0,25 0,35 0,47 | 0,33 0,51 0,66 | 0,42 0,63 0,81 | 0,49 0,74 0,94 | 0,55 0,80 1,04 | 0,60 0,87 1,14 | ||

| Примечание: для сталей с Ϭв = 500 – 700 МПа значения подач умножить на 1,25; для сталей с Ϭв = 900 – 1100 МПа значения подач умножить на 0,45 |

Токарная обработка

Таблица. Подачи, S, в мм/об при черновой токарной обработке

Стойкость, Т[ мин. ]

Стойкость резца, когда на операции используется один резец, принимается 30-60 мин. эта стойкость является стойкостью наладки, состоящей из одного резца. В серийном производстве на токарных операциях используется несколько резцов, и их доля времени в обработке на операции различная. Тогда стойкость для многоинструментной наладки (Тн) определяется стойкостью лимитирующего резца (Тр), принимаемой по таблице, с учётом коэффициента (kр) непрерывности работы этого резца: Тн=Трkр

Таблица. Стойкость инструмента.

| Наладка1 | Число инструментов | |||

| А | ||||

| Б | ||||

| С | ||||

| 1 А – с равномерной загрузкой инструмента; В – с резкой неравномерностью загрузки инструментов; Б – с промежуточной между А и В загрузкой инструмента. |

| Глубина резания t,мм | Подача s,мм/об | Обрабатываемый материал | Примечание | |||

| сталь | чугун сер. | Поправочный коэф. на скорость резания стали, Кv=1, если НВ=156 – 207 Если НВ=229 – 321, то Кv =0,85 – 0, 5 для б/р ст. Кv =0,9 – 0,65 для тв. спл. Поправочный коэф. на скорость резания чугуна, Кv =1, если НВ=163 – 229 – без корки; Кv =1, если НВ=143 – 207 Табличная стойкость: Т=60 мин При растачивании отверстия D˂75 мм Кv=0,85 При поперечном точении и отношении диаметров растачивания D2/ D1, рав- ном: 0,4 имеем: Кv=1,35 0,5 – 0,7 Кv=1,2 0,8 – 1,0 Кv=1,05 | ||||

| Материал инструмента | ||||||

| Быстр./реж сталь | Твёрдый сплав | |||||

| До 1 | До 0,2 0,3 0,4 0,5 0,6 0,8 | |||||

| 2,5 | До 0,2 0,3 0,4 0,5 0,6 0,8 | |||||

| До 0,2 0,3 0,4 0,5 0,6 0,8 | ||||||

Таблица. Скорости резания при токарной обработке.

Таблица 1

Подачи при фрезеровании стальных заготовок фрезами из быстрорежущей стали (при фрезеровании чугуна подачи могут быть увеличены на 30 – 40 %)

| Диаметр фрезы D мм | Фрезы | Подача на зуб Sz мм, при глубине фрезерования t, мм | |||||

| концевые | 0,07 0,08 0,09 0,12 | 0,06 0,05 0,07 0,09 | |||||

| 0,06 0,08 | |||||||

| Угловые и фасонные | 0,06 | 0,06 | 0,05 | ||||

| Концевые Угловые и фасонные Прорезные | 0,16 0,07 0,007 0,2 0,08 0,008 0,08 0,01 | 0,11 0,06 0,005 0,125 0,075 0,006 0,06 0,007 | 0,09 0,05 0,004 0,1 0,055 0,01 0,055 0,0125 0,02 | 0,065 0,045 0,085 0,045 0,01 0,05 0,0125 0,017 | |||

| Концевые Угловые и фасонные Прорезные | |||||||

| Угловые и фасонные Прорезные Отрезные | 0,04 0,0125 0,015 |

Таблица 2

Подачи, мм/об, при чистовом фрезеровании плоскостей и уступов торцовыми, дисковыми и цилиндрическими фрезами

| параметр шероховат., Ra, мкм | Торцовые и дисковые со вставными ножами | Цилиндрические фрезы из быстрорежущей стали при диаметре фрезы, мм, в зависимости от обрабатываемого материала | ||||||

| из твёрдого материала | из быстрореж..стали | Конструкционная углеродистая и легированная сталь | Чугун, медные и алюминиевые сплавы | |||||

| 40-75 | 90-130 | до200 | 40-75 | 90-130 | До 200 | |||

| 6,3 | 1,2- 2,7 | |||||||

| 3,2 | 0,5-1,0 | 0,5-1,2 | 1,2- 2,7 | 1,7-3,8 | 2,3-5,0 | 1,0-2,3 | 1,4-3,0 | 1,9-3,7 |

| 1,6 | 0,4-0,6 | 0,2-0,5 | 0,6-1,5 | 1,0-2,1 | 1,3-2,8 | 0,6-1,3 | 0,8-1,7 | 1,1-2,1 |

| 0,8 | 0,2-0,3 | |||||||

| 0,4 | 0,15 |

Таблица 3

Подачи при фрезеровании твёрдосплавными концевыми фрезами плоскостей и уступов стальных заготовок

| Черновое фрезерование | |||||||||||

| Вид реж. части | Диам. Фрезы D, мм | Подача на один зуб фрезы SZ, мм, при глубине фрезер. t, мм | |||||||||

| 1 – 3 | |||||||||||

| Пря –мая пласт | 10 – 12 14 – 16 18 – 22 | 0,02 0,04 0,055 | 0,03 0,04 | 0,03 | |||||||

| Винт. пласт | 0,08 0,10 0,125 0,14 0,15 0,16 | 0,065 0,08 0,10 0,105 0,125 0,125 | 0,04 0,075 0,08 0,085 0,1 0,11 | 0,065 0,07 0,075 0,08 0,1 | 0,055 0,07 0,08 | 0,065 0,08 | 0,055 0,07 | ||||

| Чистовое фрезерование | |||||||||||

| Диаметр фрезы D, мм | 10 – 16 | 20 – 22 | 25 – 36 | 40 – 60 | |||||||

| Подача фрезы S,мм/об | 0,02–0,06 | 0,06 – 0,12 | 0,12 – 0,24 | 0,3– 0,6 | |||||||

Таблица 4

Подачи при фрезеровании стальных заготовок шпоночными фрезами из быстрорежущей стали

| Диаметр фрезы D, мм | Фрезерование на шпо- ночно-фрезерных станках с маятниковой подачей при глубине фрезерования на один на один двойной ход, составляющий часть глубины шпон. паза | Фрезерование на консольно-фрезерных станках за один проход | |||

| Осевое врезание на глубину шпоночного паза | Продольное движение при фрезеровании шпоночного паза | ||||

| Глубина Фрезеро вания t, мм | Подача на один зуб SZ, мм | ||||

| 0,3 | 0,10 0,12 0,16 0,18 | 0,006 0,007 0,008 0,009 | 0,020 0,022 0,024 0,026 | ||

| 0,4 | 0,25 0,28 0,31 | 0,010 0,011 0,011 | 0,028 0,030 0,032 | ||

Таблица 5

Подачи при черновом фрезеровании торцовыми, цилиндрическими и дисковыми фрезами

| Режущая часть: пластины из твёрдого сплава | ||||||||

| Мощн. станка кВт | сталь | Чугун и медные сплавы | ||||||

| Подача на зуб фрезы SZ, мм при твёрдом сплаве | ||||||||

| Т15К6 | Т5К10 | ВК6 | ВК8 | |||||

| 5 – 10 Св. 10 | 0,09 – 0,18 0,12 – 0,18 | 0,12 – 0,18 0,16 – 0,24 | 0,14 – 0,24 0,18 – 0,28 | 0,20 – 0,29 0,25 – 0,38 | ||||

| Примечание: 1 – приведённые значения подач для цилиндр. Фрез действительны при ширине фрезерования В до 30 мм; при В>30 мм табл. значения следует уменьшить на 30%. 2 – приведённые значения подач для дисковых фрез действительны при фрезеровании плоскостей и уступов; при фрезеровании пазов табл. Значения следует уменьшить в 2 раза. 3 – При фрезеровании с табл. Подачами достигается шероховатость Ra = 0,8 – 1,6 мкм | ||||||||

| Мощн. станка кВт | Режущая часть: быстрорежущая сталь | |||||||

| фрезы | ||||||||

| Торцовые и дисковые | цилиндрические | |||||||

| Подача на зуб фрезы SZ, мм, при обработке | ||||||||

| Констр. стали | Чугуна | Констр. стали | Чугуна | |||||

| Фрезы с крупным зубом и вставными ножами | ||||||||

| >10 | 0,1 – 0,3 | 0,2 – 0,6 | 0,2 – 0,6 | 0,25 – 0,8 | ||||

| 5 - 10 | 0,06 – 0,20 | 0,15 – 0,50 | 0,10 – 0,40 | 0,12 – 0,50 | ||||

| До 5 | 0,04 – 0,07 | 0,10 – 0,30 | 0,06 – 0,12 | 0,08 – 0,18 | ||||

| Фрезы с мелким зубом | ||||||||

| 5 - 10 | 0,04 – 0,12 | 0,10 – 0,35 | 0,06 – 0,15 | 0,08 – 0,20 | ||||

| До 5 | 0,03 – 0,06 | 0, 08 – 0,20 | 0,03 – 0,08 | 0,05 – 0,12 | ||||

| Примечание: 1 – Большие значения подач брать для меньшей глубины и ширины фрезерования и при большей жёсткости; 2 – при фрезеровании жаропрочной и коррозийно-стойкой стали подачи брать те же, что для конструкционной стали, но не выше 0,3 мм/зуб. | ||||||||

Таблица 6

Режимы резания при работе торцовыми фрезами, оснащёнными напайными ножами из эльбора Р и других сверхтвёрдых материалов

| Обрабатываемый материал | Режимы резания | |

| V, м/мин | SZ, мм/зуб | |

| Углеродистая и легированная сталь: 35 – 50 HRCэ более 50HRCэ серый чугун отбельный чугун | 120 – 180 80 – 120 400 – 500 200 – 300 | 0,02 – 0,04 0,01 – 0,04 0,04 – 0,08 0,02 – 0,04 |

| Примечание: Глубина фрезерования - 0,5 мм, ширина фрезерования – (0,4 – 0,5)DФР |

Таблица 7

Ориентировочные режимы обработки цельными фрезами различных материалов.

| Обрабатываемый материал | Подача на зуб, SZ, мм/зуб | ||||||||

| Вид фрезы | |||||||||

| Торцово – цилиндри-ческие | дисковые | Концевые dфр=10 – 40 мм | Фасонно-затыло – ванные | ||||||

| Сталь с σв = 600 МПа Стальное литьё с σв < 800 МПа Сталь с σв < 1100 МПа | 0,1 – 0,2 0,08 – 0,16 0,05 – 0,01 | 0,06 – 0,08 0,05 – 0,06 0,04 – 0,05 | 0,016 – 0,08 0,012 – 0,06 0,01 – 0,04 | 0,04 – 0,06 0,03 – 0,05 0,02 – 0,04 | |||||

| Серый чугун: 180НВ | 0,16 – 0,25 | 0,07 – 0,1 | 0,02 – 0,1 | 0,05 – 0,08 | |||||

| Бронза, латунь Алюминий Алюминиевые легиро – ванные сплавы Цинковые сплавы | 0,2 – 0,3 0,16 – 0,2 0,1 – 0,16 0,2 – 0,3 | 0,07 – 0,09 0,06 – 0,08 0,05 – 0,06 0,06 – 0,08 | 0,016 – 0,07 0,018 – 0,09 0,016 – 0,08 0,016 – 0,08 | 0,04 – 0,08 0,04 – 0,07 0,03 – 0,06 0,04 – 0,08 | |||||

| Обрабатываемый материал | Скорость резания, м/мин | ||||||||

| Быстрорежущая сталь | Твёрдый сплав | ||||||||

| Шероховатость, Ra, мкм | |||||||||

| 12,5 | 6,3–3,2 | 12,5 | 6,3–3,2 | ||||||

| Сталь с σв = 600 МПа Стальное литьё с σв < 800 МПа Сталь с σв < 1100 МПа | |||||||||

| Серый чугун: 180НВ | |||||||||

| Бронза, латунь Алюминий Алюминиевые легиро – ванные сплавы Цинковые сплавы | |||||||||

Таблица 8

Ориентировочные режимы обработки фрезами со вставными ножами

| Обрабатываемый материал | Подача на зуб, SZ, мм/зуб | Скорость резания, м/мин | |

| Сталь с σв = 600 МПа Стальное литьё с σв < 800 МПа Сталь с σв < 1100 МПа | 0,1 – 0,16 – 0,28 0,1 – 0,16 – 0,25 0,1 – 0,16 – 0,2 | 90 – 120 – 160 80 – 100 – 140 70 – 90 – 120 | |

| Серый чугун | <180НВ >180НВ | 0,16 – 0,2 – 0,36 0,1 – 0,16 – 0,25 | 50 – 63 – 80 40 – 50 – 63 |

| Алюминий Алюминиевые легиро – ванные сплавы Цинковые сплавы | 0,08 – 0,16 – 0,2 0,1 – 0,2 – 0,25 0,1 – 0,12 – 0,16 | 500 – 630 – 800 300 – 360 – 400 80 – 120 – 160 | |

Зависимость удельной силы резания от твёрдости обрабатываемого материала (1 – сталь твёрдостью < 150НВ; 2 – сталь твёрдостью < 220НВ; 3 – сталь твёрдостью > 220НВ) и максимальной толщины срезаемого слоя {аmax= 2SZ(t/D – t2/D2)0,5} при работе торцовыми фрезами, оснащёнными неперетачиваемыми пластинами из твёрдого сплава;

Окружное усилие на фрезе, РZ, в Н определяется из выражения РZ = р*fср, где р в Н/мм2 определяется по приведённой графической зависимости; fср= ВtSZZ/πD; здесь: В, t, SZ – соответственно: ширина, глубина, подача на зуб при обработке фрезой с числом зубьев Z и диаметром D.

Стойкость фрез Т = (1 – 3) Dфр

Таблица 9

Средние значения периода стойкости свёрл, зенкеров и развёрток

| Инструм. | Обраба – тываемый материал | Мате – риал реж. части | Стойкость Т, мин., при диаметре инструмента, мм | |||||||

| <5 | 6 – 10 | 11 – 20 | 21 – 30 | 31 – 40 | 41 – 50 | 51 – 60 | 61 –80 | |||

| сверло | Конструкц. углеродист. и легирован. сталь | Б/р | ||||||||

| Тв. сплав | ||||||||||

| Серый и ко – вкий чугун; медные и ал. сплавы | Б/р | |||||||||

| Тв. сплав | ||||||||||

| зенкеры | Конструкц. углеродист. и легирован. сталь Серый и ко – вкий чугун; | Б/р и Тв. сплав | ||||||||

| развёртки | Конструкц. углеродист. и легирован. сталь | Б/р | ||||||||

| Тв. сплав | ||||||||||

| Серый и ко – вкий чугун; | Б/р | |||||||||

| Тв. сплав |

Таблица 10

Подачи, мм/об, при обработке отверстий с допуском не выше 12 квалитета зенкерами из б/р стали и твёрдого сплава (для получения 9 – 11 квалитета табличное значение подачи следует умножить на 0,7)

| Обрабаты – ваемый материал | Диаметр зенкера, D, мм | ||||||||

| До | Св 15 До 20 | Св 20 До 25 | Св 25 До 30 | Св 30 До 35 | Св 35 До 40 | Св 40 До 50 | Св 50 До 60 | Св 60 До 80 | |

| Сталь | 0,5- 0,6 | 0,6 – 0,7 | 0,7 – 0,9 | 0,8 – 1,0 | 0,9 – 1,1 | 0,9 – 1,2 | 1,0 – 1,3 | 1,1 – 1,3 | 1,2 – 1,5 |

| Чугун, НВ<200 и медные сплавы | 0,7 – 0,9 | 0,9 – 1,1 | 1,0 – 1,2 | 1,1 – 1,3 | 1,2 – 1,5 | 1,4 – 1,7 | 1,6 – 2,0 | 1,8 – 2,2 | 2,0 – 2,4 |

| Чугун, НВ>200 | 0,5- 0,6 | 0,6 – 0,7 | 0,7 – 0,8 | 0,8 – 0,9 | 0,9 – 1,1 | 1,0 – 1,2 | 1,2 – 1,4 | 1,3 – 1,5 | 1,4 – 1,5 |

Таблица 11

Подачи, мм/об, при сверлении стали, чугуна, медных и алюминиевых сплавов свёрлами из быстрорежущей стали (табличные значения даны для глубины отверстия <3dсв, с точностью не выше 12го квалитета, в условиях жёсткой технологической системы; иначе, вводится коэф. К = 0,6 – 0,7, в т.ч., если применяется твёрдыё сплав)

| Диаметр сверла, мм | Сталь | Серый и ковкий чугун, медные и алюминиевые сплавы | ||||

| НВ <160 | НВ 160 – 240 | НВ 240 – 300 | НВ >300 | НВ <170 | НВ >170 | |

| 2 – 4 4 – 6 6 – 8 8 – 10 10 – 12 12 – 16 16 – 20 20 – 25 25 – 30 30 – 40 40 - 50 | 0,09-0,13 0,13-0,19 0,19-0,26 0,26-0,32 0,32-0,36 0,36-0,43 0,43-0,49 0,49-0,58 0,58-0,62 0,62-0,78 0,78-0,89 | 0,08-0,10 0,10-0,15 0,15-0,20 0,20-0,25 0,25-0,28 0,28-0,33 0,33-0,38 0,38-0,43 0,43-0,48 0,48-0,58 0,58-0,66 | 0,06-0,07 0,07-0,11 0,11-0,14 0,14-0,17 0,17-0,20 0,20-0,23 0,23-0,27 0,27-0,32 0,32-0,35 0,35-0,42 0,42-0,48 | 0,04-0,06 0,06-0,09 0,09-0,12 0,12-0,15 0,15-0,17 0,17-0,20 0,20-0,23 0,23-0,26 0,26-0,29 0,29-0,35 0,35-0,40 | 0,12-0,18 0,18-0,27 0,27-0,36 0,36-0,45 0,45-0,55 0,55-0,66 0,66-0,76 0,76-0,89 0,89-0,96 0,96-1,19 1,19-1,36 | 0,09-0,12 0,12-0,18 0,18-0,24 0,24-0,31 0,31-0,35 0,35-0,41 0,41-0,47 0,47-0,54 0,54-0,60 0,60-0,71 0,71-0,81 |

Дополнительно: подача центровочного сверла Sо=0,01 – 0,07 мм/об

Таблица 12

Подачи, мм/об, при предварительном (черновом) развёртывании отверстий развёртками из быстрорежущей стали {при чистовом развёртывании в один проход по 9 – 11-му квалитету или при чистовом развёртывании после чернового с точностью по 7-му квалитету, или при использовании твёрдосплавной режущей части табл. подачи следует умножить на 0,7; при развёртывании глухих отверстий подача Sо=0,3 мм/об}

| Обрабатываемый материал | Диаметр развёртки D, мм | |||||||||

| До 10 | 10-15 | 15-20 | 20-25 | 25-30 | 30-35 | 35-40 | 40-50 | 50-60 | 60-80 | |

| Сталь | 0,8 | 0,9 | 1,0 | 1,1 | 1,2 | 1,3 | 1,4 | 1,5 | 1,7 | 2,0 |

| Чугун, НВ<200 и медные сплавы | 2,2 | 2,4 | 2,6 | 2,7 | 3,1 | 3,2 | 3,4 | 3,8 | 4,3 | 5,0 |

| Чугун, НВ>200 | 1,7 | 1,9 | 2,0 | 2,2 | 2,4 | 2,6 | 2,7 | 3,1 | 3,4 | 3,8 |

Стойкость зенкеров:

Цельные хвостовые зенкеры диаметром от 10 до 32 мм

Т = (0,8 – 1,0) D – для обработки стали; Т = (1,5 – 1,7) D – для чугуна

Насадные зенкеры со вставными зубьями диаметром от 25 до 80 мм

Т = (1,3 – 1,7) D – для обработки стали; Т = (2.5 – 3,5) D – для чугуна

Таблица 13

Выбор режимов резани при сверлении

| Материал | Подача S, мм/об | Скорость Резания V, м/мин | |

| Обрабатываемый | Инструментальный | ||

| Сталь НВ 200 – 250 Чугун | Быстрорежущая сталь | 0,25 – 0,5 0,3 – 0,75 | 35 – 25 10 – 20 |

| Сталь НВ 200 – 250 Чугун | Твёрдый сплав | 0,04 – 0,1 | 45 – 25 55 – 35 |

| Примечание: величина подачи сильно зависит от диаметра сверла, (чем больше диаметр сверла, тем больше величина подачи); поэтому выбор подачи с большим основанием следует вести по таблице 10. |

Таблица 14

Скорость резания при зенкеровании (для диаметров зенкера от 15 до 80, мм)

| Подача S, мм/об | 0,5 | 0,6 | 0,7 | 0,8 | 0,9 | 1,0 | 1,2 | 1,4 | 1,6 | 1,8 | 2,0 | 2,2 | 2,4 | |

| Обрабатываемый материал: сталь углеродистая конструкционная | ||||||||||||||

| реж. часть | б/р сталь | 8,5 | 7,5 | |||||||||||

| Тв. Сплав | __ | __ | __ | __ | __ | |||||||||

| Обрабатываемый материал: чугун | ||||||||||||||

| реж. часть | б/р сталь | __ | __ | __ | __ | __ | ||||||||

| Тв. Сплав | __ | __ | __ | __ | __ | __ |

Развёртывание

Значение средней стойкости, Т, мин: Т = 2 D – при обработке отверстий в сальных заготовках, и Т = 3D – при обработке отверстий в чугуне.

Ориентировочные значения скорости резания, V, м/мин:

V = 4 – 10 при работе стальными развёртками, и

V = 5 – 12 при работе развёртками с пластинами твёрдого сплава

Таблица 15

Режимы резания развёртками цельными твёрдосплавными при глубине развёртывания (1 – 3) D

| Обрабатываемый материал | диаметр отверстия, мм | Скорость, м/мин | Подача, мм/зуб |

| Сталь | От 1 до 6 От 6 до 10 От 10 до 12 | 15 – 20 25 – 30 30 – 35 | 0,4 |

| Серый чугун (180 – 220) | От 1 до 6 | 0,6 | |

| От 6 до 10 От 10 до 12 | 0,8 |

Таблица 16

Силы при сверлении: Р0 = Рz [H]

| Диаметр сверла, мм | Обрабатываемый материал | |||||||

| сталь | чугун | |||||||

| Подача S, мм/об | ||||||||

| 0,1 | 0,16 | 0,3 | 0,5 | 0,1 | 0,16 | 0,3 | 0,5 | |

| --- | --- | --- | --- | |||||

| --- | --- | |||||||

| --- | ||||||||

Таблица. Токарная обработка. Подачи… стр. 23

Таблица. Скорости резания при токарной обработке. Стр.24

Таблица 1

Подачи при фрезеровании стальных заготовок фрезами из быстрорежущей стали (при фрезеровании чугуна подачи могут быть увеличены на 30 – 40 %), стр.25

Таблица 2

Подачи, мм/об, при чистовом фрезеровании плоскостей и уступов торцовыми, дисковыми и цилиндрическими фрезами, стр. 25

Таблица 3

Подачи при фрезеровании твёрдосплавными концевыми фрезами плоскостей и уступов стальных заготовок, стр. 26

Таблица 4

Подачи при фрезеровании стальных заготовок шпоночными фрезами из быстрорежущей стали, стр. 26

Таблица 5

Подачи при черновом фрезеровании торцовыми, цилиндрическими и дисковыми фрезами, стр.27

Таблица 6

Режимы резания при работе торцовыми фрезами, оснащёнными напайными ножами из эльбора Р и других сверхтвёрдых материалов, стр.27

Таблица 7

Ориентировочные режимы обработки цельными фрезами различных материалов, стр. 28

Таблица 8

Ориентировочные режимы обработки фрезами со вставными ножами, стр.28

Окружное усилие на фрез, РZ, стр. 29

Стойкость фрез Т = (1 – 3) Dфр, стр.29

Таблица 9

Средние значения периода стойкости свёрл, зенкеров и развёрток, стр.30

Таблица 10

Подачи, мм/об, при обработке отверстий с допуском не выше 12 квалитета зенкерами из б/р стали и твёрдого сплава (для получения 9 – 11 квалитета табличное значение подачи следует умножить на 0,7), стр.30

Таблица 11

Подачи, мм/об, при сверлении стали, чугуна, медных и алюминиевых сплавов свёрлами из быстрорежущей стали (табличные значения даны для глубины отверстия <3dсв, с точностью не выше 12го квалитета, в условиях жёсткой технологической системы; иначе, вводится коэф. К = 0,6 – 0,7, в т.ч., если применяется твёрдыё сплав), стр.31

Таблица 12

Подачи, мм/об, при предварительном (черновом) развёртывании отверстий развёртками из быстрорежущей стали {при чистовом развёртывании в один проход по 9 – 11-му квалитету или при чистовом развёртывании после чернового с точностью по 7-му квалитету, или при использовании твёрдосплавной режущей части табл. подачи следует умножить на 0,7; при развёртывании глухих отверстий подача Sо=0,3 мм/об}, стр.31

Стойкость зенкеров, стр.31

Таблица 13

Выбор режимов резани при сверлении, стр. стр.32

Таблица 14

Скорость резания при зенкеровании (для диаметров зенкера от 15 до 80, мм), стр.32

Развёртывание

Значение средней стойкости, стр.32.

Ориентировочные значения скорости резания, V, м/мин

Таблица 15

Режимы резания развёртками цельными твёрдосплавными при глубине развёртывания (1 – 3) D, стр.32

Таблица 16

Силы при сверлении: Р0 = Рz [H], стр.33

-----------------------------------------------------------------------

27. припуски на механическую обработку валов; стр.34-37

28. припуск на переход при обработке плоскостей стр.37

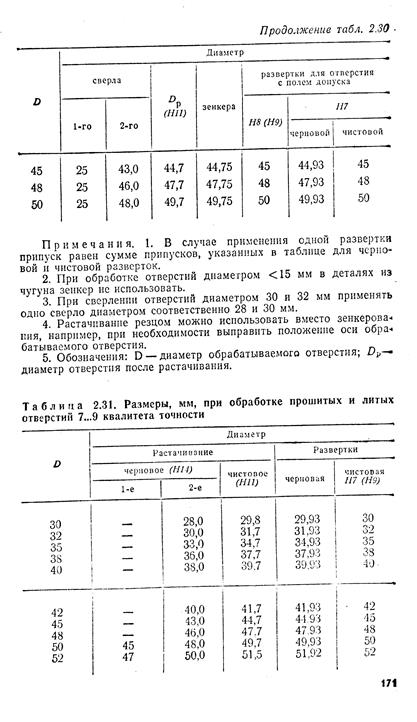

Табл. 113 операционные припуски и допускаемые отклонения на диаметр при зенкеровании, растачивании и развёртывании отверстий, мм стр.38

Таблица 2.25 припуски на диаметр на обработку заготовок, полученных прокатом и волочением (для правленого пруткового материала), стр.39

Таблица 2.26 промежуточные припуски и допуски на обработку наружных цилиндрических поверхностей, стр. 39,40

Таблица 2.27 припуски на сторону при однократной обработке стальных заготовок, отлитых по выплавляемым моделям, стр40

Таблица 2.28 припуски на диаметр при тонком точении стали, стр.40

Таблица 2.29 припуски на чистовое подрезание, шлифование торцов и уступов,стр.41

Таблица 2.30 размеры при обработке отверстий 7…9 квалитета точности в сплошном материале,стр.42

Таблица 2.31 размеры при обработке прошитых и литых отверстий 7…9 квалитета точности,стр.43,44

Таблица 2.32 припуски на диаметр при растачивании отверстий, стр.45

Таблица 2.33 припуски на диаметр при предварительном тонком (алмазном)

растачивании отверстий в деталях из различных материалов, стр.45

Таблица 2.34 припуски на диаметр под шлифование отверстий,стр.45,46

Таблица 2.35 припуски по длине и ширине на обработку плоскостей, стр46,47

Таблица 111 операционные припуски на обтачивание валов в массовом и крупносерийном производстве, стр.48

Таблица 112 операционные припуски на бесцентровое шлифование валов после чистового обтачивания, стр.49

Таблица 114 операционные припуски и допускаемые отклонения на диаметр при шлифовании отверстий, 50

Таблица 115 операционные припуски и допускаемые отклонения на диаметр при тонком растачивании, стр. 51

Таблица 116 операционные припуски при фрезеровании и шлифовании плоскостей, стр.51, 52

Таблица 117 допускаемые отклонения (–) при фрезеровании и шлифовании плоскостей, мм, стр. 52

Таблица 118 операционные припуски при протягивании круглых отверстий, стр.53

Таблица 119 операционные припуски на разрезание металла, стр. 53

Таблица 120 операционные припуски на шевенгование профиля зуба, стр. 54

Таблица 121 операционные припуски на зубошлифование и зубодолбление, стр.54

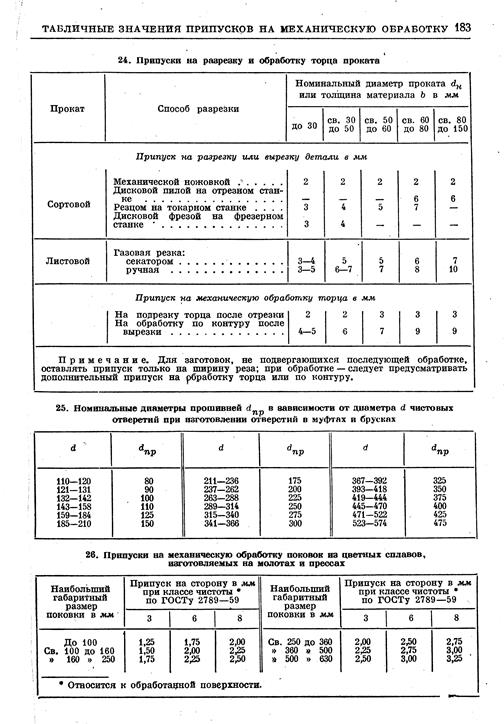

24. Припуски на разрезку и обработку торца проката, стр.55

25. Номинальные диаметры прошивней в зависимости от диаметра чистовых отверстий при изготовлении в муфтах и брусках, стр.55

26. Припуски на механическую обработку поковок из цветных сплавов, изготавливаемых на молотах и прессах, стр.55

29. Припуски на обработку отверстия протягиванием, стр. 55

30. Припуски на обработку отверстия шлифованием, стр. 55

31. Припуски на диаметр при обработке отверстий хонингованием, стр.56

32. Припуски на притирку отверстий, стр. 56

33. Припуски на шабрение, стр.56

34. Припуски на ширину пазов, стр.56

35. Припуски на обработку торцов, стр.56

36. Припуск на толщину зуба под чистовое нарезание после чернового или под долбление, стр.57

37. припуски на механическую обработку деталей из цветных металлов и сплавов, стр. 57,58

Таблица 2.23 Размеры, в мм, заготовок при фрезеровании квадратов (а*а) и шестигранников (S), стр59

Таблица 2.24 Припуски на сторону при однократной обработке отливок из цветных сплавов, стр. 59

ДОПОЛНЕНИЕ ( см. следующие страницы )

Date: 2016-07-18; view: 813; Нарушение авторских прав