Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Расчёт эксплуатационных затрат

|

|

Рисунок №1 Эскиз винта.

Дефект: Износ лыски

Содержание операции указана в маршрутной карте в таблице 5

Таблица 5

| Маршрут ремонта | ||||||

| Операции | Наименование и содержание операций | Оборудование | Рабочий инструмент | Измерительный инструмент | ||

| Установка винта на станке для наплавки. Материал: сталь 25ХГТ1139-80 | Полуавтомат Н-6345 для наплавки в среде СО2 | Тиски, наплавочная проволока CВ-30 ХГСА Æ1,6 мм, наплавочная головка ГМВК2 | штангенциркуль ШЦ-1-1,25 | |||

| 1)Наплавочная операция в среде СО2 | ||||||

| 2)Заплавка лыски l = 18 мм, на глубину 5 мм и b = 18мм | ||||||

| 3)Снятие винта с наплавочного станка | ||||||

| 1)Установка винта в печь | Электропечь СШ3- 66/7МИ | Камера печи, щипцы, зажимы. | ||||

| 2)Произвести отжиг | ||||||

| 3)Демонтаж винта из печи | ||||||

| 1)Установка винта в фрезерный станок | Универсально-фрезерный станок, 1М82 | Тиски, фреза дисковая трехсторонняя ГОСТ3755-89; трехкулачковый патрон; | штангенциркуль ШЦ-1-1,25. | |||

| 2)Профрезеровать лыску на l = 18 мм, на глубину 5 мм, b = 18мм. | ||||||

| 3)Снятие винта с фрезерного станка | ||||||

| 1)Установить винт в станок для шлифования | Универсально-плоскошлифовальный станок 3Г71 | Трехкулачковый патрон, центр, шлифовальный круг ТИП-4 250 . 16 . 76 ГОСТ 2424-83, шлифовальная бабка, паста ГОИ25 | микрометр МК ГОСТ 6507-80 | |||

| 2)Шлифовать поверхность лыски «как чисто» с Ø18,2 мм до Ø18 мм на длину 18 мм | ||||||

| 3)Снятие винта со шлифовального станка | ||||||

| 1)Установить винт в печь | Электропечь сопротивления CНC-50-10-32 НО | Призматические подставки; камера закаливания; щипцы; | твердомер ТКС-14- 250 | |||

| 2)Закалить винт с твердости 42 HRC до 62 HRC на глубину 3 мм | ||||||

| 3)Демонтаж винта из печи. | ||||||

5.3 Схема технологического процесса на объекте проектирования

Процесс ТР следует начать с:

поставки автомобилей в зону ТР и снятия агрегата;

мойка агрегата;

разборка агрегата;

мойка деталей;

дефекта деталей;

и т.д.

Наиболее подробно последовательность операций изображена в виде рисунка 1.

| Мойка агрегата |

| Разборка агрегата |

| Мойка деталей |

| Годные детали |

| Негодные детали |

| Детали, требующие ремонта |

| Утиль |

| Ремонт деталей |

| Сборка агрегата |

| Новые детали |

| Регулировка, обкатка и испытание |

| Склад оборотных агрегатов |

Рисунок 1

Процесс ремонта агрегатов в цехе (участке).

6 ТЕХНИЧЕСКОЕ НОРМИРОВАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

6.1 Наплавочная операция

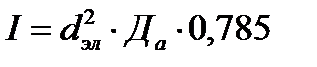

Расчет силы сварочного тока I (А) по формуле

где dэл – диаметр электродной проволоки, dэл = 1,6 мм;

Да – плотность тока на аноде, Да = 113 А/мм.

А

А

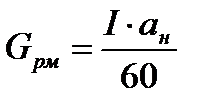

Расчет массы расплавленного метала Gрм (г/мин) по формуле

,

,

где а н – коэффициент наплавки, а н = 14,8 г/А . ч

г/мин

г/мин

Расчет объема расплавленного метала Qрм (см3/мин) по формуле

,

,

где γ – плотность расплавленного металла, γ = 7,85 г/см3.

см3 /мин

см3 /мин

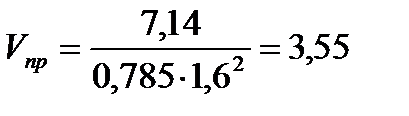

Расчет скорости подачи электродной проволоки Vпр (м/мин) по формуле

,

,

м/мин

м/мин

Расчет шага наплавки S (мм/об) по формуле

,

,

мм/об

мм/об

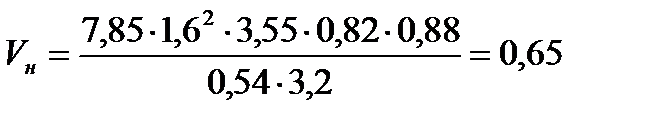

Расчет скорости наплавки Vн (м/мин) по формуле

,

,

где К – коэффициент выгорания и разбрызгивания металла, К = 0,82;

а – коэффициент неполноты наплавленного слоя, а = 0,88;

t – толщина наплавляемого слоя, t = 0,54 мм.

м/мин

м/мин

Расчет основного время То (мин) по формуле

,

,

где L – длина наплавляемой поверхности, L = 0,018;

Vн – скорость наплавки м/мин.

мин

мин

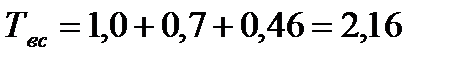

Расчет вспомогательного времени Твс (мин) по формуле

,

,

где Тву – вспомогательное время на установку и снятие детали

Тву = 1,0 мин;

Твп – вспомогательное время, связанное с переходом,

Твп = 0,7 мин;

Твз – время на измерение детали, Твз = 0,46 мин;

мин

мин

Расчет оперативного времени Топ (мин) по формуле

,

,

мин

мин

Расчет дополнительного времени Тдоп (мин) по формуле

,

,

где К – отношение дополнительного времени к оперативному, К=12%.

мин

мин

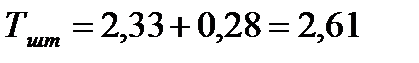

Расчет штучного времени Тшт (мин) по формуле

,

,

мин

мин

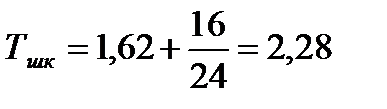

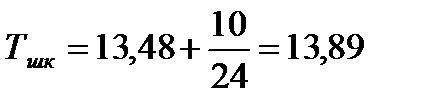

Расчет штучно-калькуляционного времени Тшк (мин) по формуле

,

,

где Тпз – подготовительно-заключительное время, мин;

nпр – число деталей в парти

мин

мин

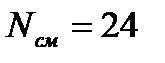

Расчет нормы выработки за смену Nсм (штук) по формуле

,

,

где tсм – продолжительность смены, tсм = 8 час

штук

штук

6.2 Термическая операция. Отжиг.

Расчет основного время То (мин) по формуле

,

,

где Тн – время нагрева детали, мин;

Тв – время выдержки, мин;

Тох – время охлаждения, мин;

мин

мин

Расчет вспомогательного времени Твс (мин) по формуле

,

,

где Тву – вспомогательное время на установку и снятие детали,

Тву = 0,3 мин;

мин

мин

Расчет оперативного времени Топ (мин) по формуле

,

,

мин

мин

Расчет дополнительного времени Тдоп (мин) по формуле

,

,

мин

мин

Расчет штучного времени Тшт (мин) по формуле

,

,

мин

мин

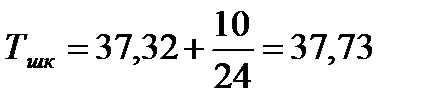

Расчет штучно-калькуляционного времени Тшк (мин) по формуле

,

,

где Тпз – подготовительно-заключительное время, мин;

nпр – число деталей в партии [по заданию].

мин

мин

Расчет нормы выработки за смену Nсм (штук) по формуле

,

,

штук

штук

6.3 Фрезерная операция

Корректирование скорости резания Vрск (м/мин) по формуле

где Vт – табличная скорость резания, Vт = 30;

Км – коэффициент обрабатываемого материала, Км = 1,25;

Кмр – коэффициент материала резца, Кмр = 0,70;

Кх – коэффициент состояния обрабатываемой поверхности, Кх = 1,78;

Кох – коэффициент наличия охлаждения, Кох = 1,00.

мин

мин

Число оборотов шпинделя станка nпр (об/мин), определяем по формуле

,

,

где Vрск– скорость резания, м/мин, Vрск= 46,72;

D – диаметр фрезы, мм, D = 80 мм.

об/мин

об/мин

Принимаю по паспорту скорость станка nпр = 190 об/мин

Минутную подачу Sпм, (мм/мин), определяем по формуле

,

,

где St0 – подача фрезы, St0 = 1,11мм/об;

nn – число оборотов шпинделя станка, об/мин, nn = 190 об/мин.

мм/мин

мм/мин

Принимаю паспортное значение Sпм = 190 мм/мин

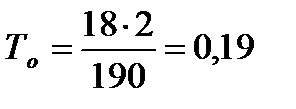

Расчет основного времени То (мин), определяю по формуле

где Sпм – подача за одну минуту

мин

мин

Расчет вспомогательного времени Твс (мин) по формуле

,

,

где Тву – вспомогательное время на установку и снятие детали, Тву = 0,6 мин;

Твп – вспомогательное время, связанное с переходом, Твп = 0,2 мин;

Твз – время на измерение детали, Твз = 0,51 мин;

мин

мин

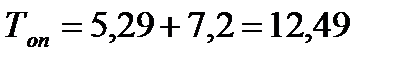

Расчет оперативного времени Топ (мин) по формуле

,

,

мин

мин

Расчет дополнительного времени Тдоп (мин) по формуле

,

,

где К – отношение дополнительного времени к оперативному, К=8%.

мин

мин

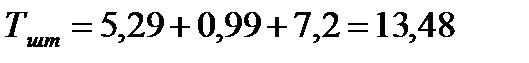

Расчет штучного времени Тшт (мин) по формуле

,

,

мин

мин

Расчет штучно-калькуляционного времени Тшк (мин) по формуле

,

,

где Тпз – подготовительно-заключительное время, мин;

nпр – число деталей в партии

мин

мин

Расчет нормы выработки за смену Nсм (штук) по формуле

,

,

где tсм – продолжительность смены, tсм = 8 час

штук

штук

6.4 Шлифование финишное.

Расчет основного время То (мин) по формуле

,

,

где z – припуск на обработку детали  мм, z = 0,1 мм;

мм, z = 0,1 мм;

S п p – радиальная подача, мм/об;

К – коэффициент точности обработки детали, К = 1,5.

Радиальная подача Sp = 0,001…0,005, принимаю Sp = 0,005 мм/об.

мин

мин

Расчет вспомогательного времени Твс (мин) по формуле

,

,

где Тву – вспомогательное время на установку и снятие детали,

Тву = 0,6 мин;

Твп – вспомогательное время на проход,

Твп = 3,45 мин;

Твз – время на измерение детали, Твз = 0,51 мин;

мин

мин

Расчет оперативного времени Топ (мин) по формуле

,

,

мин

мин

Расчет дополнительного времени Тдоп (мин) по формуле

,

,

где К – отношение дополнительного времени к оперативному, К = 8%.

мин

мин

Расчет штучного времени Тшт (мин) по формуле

,

,

мин

мин

Расчет штучно-калькуляционного времени Тшк (мин) по формуле

,

,

где Тпз – подготовительно-заключительное время, Тпз = 10 мин,

мин

мин

Расчет нормы выработки за смену Nсм (штук) по формуле

,

,

штук

штук

6.5 Термическая операция. Закалка.

Температура нагрева 1000 0С

Закалочная среда, минеральное машинное масло.

Толщина закалки 3 мм, время выдержки – 2,2 мин.

Скорость охлаждения стали в минеральном, машинном масле составляет 1500С

Расчет основного время То (мин) по формуле

,

,

где Тн – время нагрева детали, Тн = 1 мин на 1 мм глубины нагрева;

Тв – время выдержки, Тв = 2,2 мин;

Тох – время охлаждения, мин, Тох = 0,094 мин.

мин

мин

Расчет вспомогательного времени Твс (мин) по формуле

,

,

где Тву – вспомогательное время на установку и снятие детали,

Тву = 0,3 мин.

мин

мин

Расчет оперативного времени Топ (мин) по формуле

,

,

мин

мин

Расчет дополнительного времени Тдоп (мин) по формуле

,

,

мин

мин

Расчет штучного времени Тшт (мин) по формуле

,

,

мин

мин

Расчет штучно-калькуляционного времени Тшк (мин) по формуле

,

,

где Тпз – подготовительно-заключительное время, мин;

nпр – число деталей в партии.

мин

мин

Расчет нормы выработки за смену Nсм (штук) по формуле

,

,

штук

штук

7 Конструктивно – технологическая часть

4.1 Автомобиль прибывший на пост диагностики или ремонта, должен быть вымыт.

4.2 Производится диагностика неисправности, после чего автомобиль

отправляют на место устранения неисправности.

4.3 Неисправность рулевого управления

Разборку рулевого механизма выполняют в следующем порядке:

снимают боковую крышку совместно с валом сошки (соблюдать осторожность,

чтобы не повредить манжеты);

отвернуть четыре болта и снять верхнюю крышку;

снимают корпус клапана управления вместе с винтом, поршень- рейку и промежуточную крышку;

выполнить проверку затяжки гайки упорных подшипников;

проверка затяжки гайки упорных подшипников (момент, чтобы провернуть кор

пус клапана управления относительно винта должен составлять 0,6 – 0,85 Н/м);

если данные условия не соблюдены, нужно отрегулировать затяжку гайки; по

врежденные подшипники заменяют;

проверка осевого перемещения регулировочного винта в вале сошки (оно долж

но быть 0,02 – 0,08 миллиметров);

проверка осевого перемещения шариковой гайки относительно поршня-рейки;

при необходимости подтягивают или заменяют два регулировочных винта и

раскернивают их;

проверка посадки шариковой гайки на средней части винта; при вращении гайки

не должно быть заеданий, а осевое перемещение относительно винта не должно

быть больше 0,3 мм (если данное условие не соблюдено следует заменить шари

ки или шариковую гайку и винт с шариками);

если повреждены винтовые беговые канавки гайки или винта заменяют гайку и

винт с шариками комплектно;

при замене только шариков шариками большего диаметра используют шарики

одной размерной группы (разница не должна быть больше чем на 0,002 мм);

после замены шариков выполняется проверка, как проворачивается гайка в

средней части винта под крутящем моментом 0,3 – 0,8 Н/м (\по краям винта ее

посадка должна быть свободной

Перед сборкой все детали тщательно промывают и просушивают. Запрещается ис

пользовать тряпки, от которых на поверхности деталей остаются нитки и ворсинки.

Резиновые уплотнители следует заменить. Проследить, чтобы поршневые кольц беспрепятственно перемещались в канавках поршня рейки. Неисправности механизма рулевого управления, управления

с гидравлическим приводом и их причины

Механизм рулевого управления

Основные неисправности механизма рулевого управления:

• увеличенный свободный ход рулевого колеса;

• тугое вращение или заедание механизма рулевого управле-

ния;

• нарушение герметичности гидросистем;

• недостаточное или неравномерное усиление гидропривода.

Причины увеличения свободного хода рулевого колеса:

• изнашивание сочлененных деталей червячного или рееч-

ного механизмов;

• изнашивание втулок;

• изнашивание подшипников и их посадочных мест;

• изнашивание деталей шаровых соединений рулевых тяг;

• изнашивание шарниров рулевых тяг;

• нарушение регулировки червяка с роликом;

• изнашивание подшипников червяка;

• ослабление крепления картера рулевого механизма;

• увеличение зазоров в подшипниках ступиц передних колеси шкворней;

• ослабление затяжек или поломка пружин наконечниковрулевых тяг.

Причины тугого вращения или. заедания в механизме рулевого

управления:

• неправильная регулировка зацепления в редукторе рулево-

го механизма;

• искривление тяг;

• недостаточное смазывание картера редуктора;

• заедание поворотных цапф в шкворне.

Причины недостаточного или неравномерного усиления в механизмеы рулевого управления с гидроусилителем:

• слабое натяжение ремня привода насоса;

• снижение уровня масла в бачке;

• попадание воздуха в систему;

• заедания золотника или перепускного клапана при загрязнении;

• выбрасывание масла через предохранительный клапан насоса.

Главная причина повышенного изнашивания деталей - неправильная регулировка, несвоевременное смазывание узлов, недостаточное количество смазывающего материала.

Все работы по выявлению причин неисправностей рулевого

управления выполняют при его диагностике и техническом обслуживании, а устранение неисправностей — при ТР.

8 ТЕХНИКА БЕЗОПАСНОСТИ

Требование техники безопасности к инструменту, приспособлениям и основному технологическому оборудованию

Для обеспечения безопасности труда необходимо обеспечить безопасность производственного оборудования и технологических процессов. Для этого имеющийся инструмент, технологическое оборудование должны соответствовать требованиям стандартов системы безопасности труда (ССБТ), норм и правил по охране труда и санитарным нормам. С целью обеспечения электробезопасности все технологическое оборудование с электроприводом должно быть надежно заземлено. Сопротивление заземления должно быть не более 4 Ом. Проверка сопротивления заземления и изоляции производится с периодичностью один раз в год.

При работе на асфальтобетонном полу у верстака для предупреждения простудных заболеваний и защиты от поражения электрическим током у верстака располагают деревянную решетку. Расстояния между верстаками принимают в зависимости от габаритных размеров и схемы расположения в соответствии с ОНТ-01-86. Устанавливать верстаки вплотную у стен можно лишь в том случае, если там не размещаются радиаторы отопления, трубопроводы и прочее оборудование. Стулья должны быть с регулируемыми по высоте сидениями и желательно с регулируемыми спинками. Верстаки для выполнения разборочно-сборочных работ, чтобы было удобно работать, подгоняют по росту работающего с помощью подставок под верстак или подставок под ноги. Рабочую поверхность верстака покрывают листовым металлом или линолеумом, в зависимости от видов выполняемых работ. На участке при использовании многоместных верстаков или размещении их друг против друга для предупреждения травмирования работающих рядом отлетающими кусками обрабатываемого материала устанавливают сетчатую металлическую разделительную перегородку. Высота перегородки должна быть не менее 750 мм, а размер ячеек не более 3 мм.

Все рабочие места должны содержаться в чистоте, не загромождаться деталями, оборудованием, инструментом, приспособлениями, материалами. Детали и узлы, снимаемые с двигателя при ремонте, должны аккуратно укладываться на специальные стеллажи или на пол.

Ручной инструмент должен быть в исправном состоянии, чистым и сухим. Его выбраковка, как и выбраковка приспособлений, должна производиться не реже одного раза в месяц. Инструмент должен быть надежно насажен на рукоятку и расклинен заершенными клиньями из мягкой стали. Ось рукоятки должна быть перпендикулярна продольной оси инструмента. Длину рукоятки выбирают в зависимости от массы инструмента: для молотка 300 - 400 мм; для кувалды 450 - 500 мм. Рукоятки ножовок, напильников, отверток, шаберов должны быть стянуты бандажными кольцами.

Требования по технике безопасности при выполнении основных работ на участке

При выполнении моечных работ двигателей и деталей концентрация щелочных растворов не должна превышать 5 %. Детали двигателей, работающие на этилированном бензине, моют после нейтрализации отложений тетраэтилсвинца керосином. После мойки деталей и агрегатов щелочным раствором их необходимо промыть горячей водой. Применять для мойки легко воспламеняющиеся жидкости категорически запрещается. При использовании синтетических моющих

поверхностно-активных веществ их предварительно растворяют в специальных емкостях или непосредственно в емкостях моечной машины. Температура воды при этом не должна превышать больше чем на 18 - 20 С температуру деталей. Для защиты рук и предупреждения попадания брызг раствора на слизистую оболочку глаз работающим необходимо применять защитные очки, резиновые перчатки и дерматологические средства (крем "Силиконовый", пасту ИЭР-2).

При работе на шлифовальных станках особое внимание следует уделять абразивному кругу. Он должен быть осмотрен, проверен на отсутствие трещин (при простукивании в подвешенном состоянии деревянным молоточком массой 200 - 300 г он издает чистый звук), испытан на прочность, отбалансирован.

К выполнению работ на моторном участке допускаются только рабочие, прошедшие инструктаж по технике безопасности и обучение правильным приемам выполнения работ.

При выполнении расточных работ цилиндров, блок-цилиндров должен быть надежно закреплен на станине станка при помощи кондукторов, удерживать обрабатываемые детали руками запрещено.

При выполнении разборочно-сборочных работ гаечные ключи должны быть подобраны по размеру гаек и болтов. Размер зева ключей не должен превышать размеров головок болтов и граней гаек более чем на 0,3 мм. Гаечные ключи не должны иметь трещин, забоин, заусениц, непараллельности губок и выработки зева. Запрещается отвертывать гайки ключами больших размеров с подкладыванием металлических пластинок между гранями болтов и гаек и губками ключа.

У тисов губки должны иметь несработанную поверхность - насечку. Винты, крепящие губки должны быть исправны и затянуты. Зажимный винт должен быть без трещин и сколов

Требования техники безопасности к помещению

Производственное помещение моторного участка необходимо содержать в чистоте. В нем должна регулярно проводиться влажная уборка, очистка полов от следов масел, грязи и воды. Пролитое на пол масло необходимо немедленно убрать, используя для этого поглощающие материалы, такие как опил, песок. Помещение должно быть оборудовано приточно-вытяжной вентиляцией.

С целью защиты работающих от шума, помещение испытательного стенда должно быть изолировано от остального помещения перегородкой. Помещение испытательное должно быть снабжено местным отсосом отработанных газов.

Помещение моторного участка рекомендуется окрашивать в желтовато-белые цвета.

Техника пожарной безопасности участка по ремонту ДВС

В соответствии с действующим законодательством ответственность за обеспечение пожарной безопасности на ПАТП несут их руководители. Ответственность за пожарную безопасность отдельных цехов и участков возлагается на начальников соответствующих служб, назначенных приказом руководителя.

Таблички, с указанием ответственных за пожарную безопасность, вывешиваются на видных местах.

Из первичных средств пожаротушения в моторном участке должно быт

Техника безопасности в производственных процессах:

В процессе технического обслуживания и ремонта подвижного состава выполняются целый ряд работ, отличающихся сложностью технических операций и многообразием используемого оборудования. Условия безопасности при выполнении всех видов работ обязательно оговорены в описаниях технологического процесса, технологических картах и инструкциях по использованию оборудования.

В месте с тем, для всех видов транспорта можно выделить направления работ, близких по содержанию технологических операций и требованиям техники безопасности.

Постановка на техническое обслуживание и ремонт. Техническое обслуживание и ремонт проводится в специально отведенных для этого местах или на специализированных предприятиях (ремонтных заводах). Подвижной состав, направляемый на техническое обслуживание и ремонт, подвергают мойке, очистке от грязи, снега, льда, остатка перевозимых грузов. Автомобили моют и очищают от грязи способом шланговой мойки на открытой территории или механическим способом в помещении, снабженном моечной установкой. Мойка подвижного состава происходит в условиях повышенной влажности, запыленности и загазованности воздуха, присутствия токсичных веществ в стоках. Это требует соблюдения специальных приемов выполнения технологических операций и спецодежды.

Подвижной состав к месту выполнения работ по техническому обслуживанию подается самоходом или посредствам буксировки. Буксировка осуществляется с применением сигналов и команд, указывающих о начале движения, маневрировании и остановки.

Подъем подвижного состава. Для подъема подвижного состава используют подъемники или подъемные сооружения. Работа производится под наблюдением специально уполномоченного лица (инженера, мастера), который следит за соблюдением правил техники безопасности и работой подъемного оборудования. При подъеме транспортного средства нахождении людей в кабине, на крыше, внизу под поднимаемым транспортом не допускаются. Завершение подъема сопровождается фиксированием подъемника в поднятом положении.

Монтаж – демонтаж агрегатов. Наиболее сложной работой является замена силовой установки. Эта работа требует применения грузоподъемных средств. Подъемно – транспортный механизм, оборудованные захватами, должны использоваться во всех случаях для снятия и установки деталей, узлов и агрегатов массой 15 кг и более. Работа проводится обычно бригадой.

В начале подготавливают рабочее место: освобождают его от лишнего оборудования, подводят приспособления под отдельные агрегаты силовой установки и ведут их демонтаж. После частичной разборки и отсоединения всех магистралей готовят корпусные детали к демонтажу с мест их установки. Пользуясь грузоподъемному приспособлению, осуществляют подъем и транспортировку двигателя в ремонт. До начала подъема должна быть осуществлена проверка исправности грузоподъемных средств и приспособлений. В ремонтном цехе работа с двигателем и его узлами ведутся на специальном стенде – кантователе, а детали размещают на стеллажах, верстаках.

После проведения ремонтных работ силовой установки, перед ее пуском и опробованием, необходимо установить на штатные места все ограждения и защитные приспособления, убрав вначале инструменты, обтирочные материалы. Следует убедиться в отсутствии людей в опасных зонах рядом с силовой установкой.

Вначале ведется визуальная или ручная проверка отсутствия препятствий движению механизмов, дается сигнал о пуске и осуществляется пуск. В пунктах технического обслуживания может проводится осмотр и замена ходовых частей подвижного состава. Для этой цели используют смотровые канавы, ширина которых определяется шириной колеи, а глубина – типом подвижного состава. По правилам техники безопасности канавы оборудуют лестницами и ограждают поручнями. В канаве предусматривают местное освещение напряжением 12 или 36 В.

При выполнении работ на вывешенной части транспортного средства подъемными механизмами – домкратами, талями – необходимо поставить упор (башмаки) под не поднимаемые колеса, а затем под вывешенную часть установить опоры – козелки. Поднимать грузы массой более, чем указанно на табличке используемого подъемного механизма, нельзя. Пускать двигатель или же перемещать транспортное средство в вывешенном состоянии запрещается.

Электросварочные и газосварочные работы. При выполнении этих работ возможно действие опасных и вредных факторов, видимое и инфракрасное излучения, ультрафиолетовое, электрический ток, повышенная температура, расплавленный металл и вредные газовые выделения. Яркость световых лучей электрической дуги более чем в 1000 раз превышает допустимую долю для глаз. При несоблюдении мер предосторожности возможны ожоги расплавленным металлом и отравление вдыхаемыми продуктами горения.

В связи с наличием опасности к работам по электро и газосварке

допускаются лица, имеющие специальное квалификационное удостоверение Госгортехнадзора и прошедшие медицинский осмотр. Рабочие места сварщиков должны удовлетворять специальным требованиям.

Сварочные работы, как правило, проводят в стационарных условиях в специально устроенных помещениях, обшивка которых выполнена из светонепроницаемых и негорючих материалов.

Сварочные работы внутри емкостей, колодцев, судовых танков, в цистернах могут осуществляться только после оформления наряда-допуска и с соблюдением мер безопасности. Поблизости от сварщика, работающего в закрытом объеме, необходимо присутствие наблюдателя готового к оказанию первой помощи. Места проведения временных сварочных работ определяются письменным разрешением лица, ответственного за пожарную безопасность объекта (начальника цеха). При производстве сварочных работ на открытом воздухе над сварочными постами сооружают навесы из негорючих металлов и устанавливают ограждения.

При газовой сварке во избежание взрыва и пожара баллоны с ацетиленом, сжиженным газом или кислородом должны помещаться раздельно или в металлическом шкафу с перегородками и потом на удалении не менее 5 м от сварочного поста и сильных источников тепла.

При выполнении газосварочных работ могут использоваться переносные или стационарные ацетиленовые газогенераторные установки. Переносные газогенераторы должны располагаться на расстоянии не менее 10 м от газопламенных работ и иметь загрузку карбида кальция не более 10 кг. Запрещается их применение в котельных, на кузнечно-рессорных участках, вблизи воздухозаборников механической вентиляции, в проходах, на лестничных площадках, в неосвещенных местах. Для размещения стационарных ацетиленовых генераторов выбирают помещение исходя из производительности ацетилена; так, при производительности 10 м3/ч минимальный объем помещения должен составлять 60 м3.

Средствами индивидуальной защиты электро и газосварщиков являются щитки, маски, защитные очки, спецодежда, спецобувь, противогазы, респираторы, диэлектрические коврики и спасательные пояса.

Воздействие шума и вибрации

При производстве один из вредных факторов ухудшающий условия труда, является шум, который производится работающим оборудованием.

Шум – звуковые колебания, различные по амплитуде и частоте. Шум воздействует не только на слуховой аппарат, но и может вызвать расстройства сердечно-сосудистой и нервной системы.

Также шум является одной из причин быстрого утомления рабочих. Постоянное воздействие шума может вызвать тугоухость. Звук характеризуется частотой, интенсивностью и звуковым давлением. Ухо человека чувствительно к звуковому давлению. За единицу звукового давления принят Паскаль (Па).

В ГОСТ 12.1.003-83 устанавливаются предельно-допустимые условия постоянного шума на рабочих местах в течение 8 часового рабочего дня. Уровень звукового давления в помещениях на рабочих местах не должны превышать 99 дБ при частоте 63 Гц и 74 дБ при частоте 8000 Гц. Уровень звука на рабочих местах не должен превышать 85 дБ.

Рассмотрим основные методы борьбы с производственным шумом и вибрацией. Этими методами являются: уменьшение шума в источнике его возникновения, установка глушителей шума рациональное размещение цехов и оборудования, применение средств индивидуальной защиты.

Уменьшить шум в источнике возникновения можно за счет уменьшение зазоров, замены звучных материалов менее звучными.

Звукопоглощение обусловлено переходом колебательной энергии в тепловую за счет трения в звукопоглотителе. Материалы, имеющие хорошие звукопоглощающие свойства, легкие и пористые (минеральный войлок, стекловата, поролон и т.д.).

Звукоизоляция – метод снижения шума путем создания конструкций препятствующих распространению шума из одного помещения в другое.

Шумящие агрегаты, можно изолировать с помощью звукоизолирующих кожухов.

Чрезвычайная ситуация:

Чрезвычайно высокие потоки негативных воздействий создают чрез-вычайные ситуации (ЧС). В соответствие с ГОСТ Р.22.0.02-94 чрезвычайная ситуация – состояние, при котором в результате возникновения источника чрезвычайной ситуации на объекте, определенной территории или акватории нарушаются нормальные условия жизни и деятельности людей, возникает угроза их жизни и здоровью, наносится ущерб имуществу населения, экономике и окружающей среде.

Под источником чрезвычайной ситуации понимают опасное природное явление, аварию или опасное техногенное происшествие.

Опыт показывает, что чрезвычайная ситуация на промышленных объектах в своем развитии проходит пять условных типовых фаз:

1. Накопление отклонений от нормального состояния или процесса; фаза относительно длительная во времени, что дает возможность принять меры для изменения или остановки производственного процесса и существенно снижает вероятность аварии и последующей ЧС;

2. Фаза инициирующего события или фаза «аварийной ситуации». Фаза значительно короткая по времени, хотя в ряде случаев еще может существовать реальная возможность либо предотвратить аварию, либо уменьшить масштабы ЧС;

3. Процесс чрезвычайного события, во время которого происходит непосредственное воздействие на людей, объекты и природную среду первичных поражающих факторов; при аварии на производстве в этот период происходит высвобождение энергии, которое может носить разрушительный характер;

4. Фаза действия остаточных и вторичных поражающих факторов;

5. Фаза ликвидации последствий ЧС.

Рассмотрим возможную чрезвычайную ситуацию – пожар при сварочных работах на участке поста слесарно-механических работ.

1. Попадание искры при использовании сварочного аппарата на легковоспламеняющиеся предметы и вещества (обшивка салона, пластик, бензин, керосин и т.д.). Возможно, предупредить путем предремонтной разборки обивки салона, подстеливания влажной ткани в места предполагаемого попадания искры, иметь под рукой средства пожаротушения.

2. Возгорание автомобиля. Еще существует возможность потушить очаг возгорания средствами пожаротушения.

3. От загоревшегося автомобиля огонь перекидывается на стены и перекрытия здания, тем самым, подвергая опасности жизни рабочих и посетителей автосервиса.

4. Возможные человеческие потери, ожоги и отравления, обрушение здания, потеря оборудования.

5. Вызов пожарных, пожаротушение, немедленная медицинская помощь нуждающимся.

Последствия пожара автомобиля могут быть материальными для вла-дельца автомобиля, а также возможно отравление продуктами сгорания и ожоги.

Электробезопасность:

При производстве изделия на всех этапах производства применяется электрический ток. Действие электрического тока на организм человека может быть тепловым (ожог), механическим (разрыв тканей),

Воздействие электрического тока и электрической дуги приводит к возникновению местных и общих электротравм. При местных электротравмах происходит местное повреждение организма человека.

Электрические травмы приводят к поражению всего организма.

Защитными средствами от прикосновения к токоведущим частям электрических установок являются: изоляция, ограждение, блокировки, другие электрические защитные средства, сигнализация и плакаты.

Ограждения бывают сплошные и сетчатые. Они должны быть огне-стойкими. Сплошные ограждения (кожухи и крышки) и сетчатые применяются в электрических установках напряжением до 1000В

Блокировка применяется в установках с напряжением до 250В Она снимает напряжение с токоведущих частей при проникновении к ним.

К электрозащитным средствам относятся: изолирующие средства: оперативные изолирующие штанги, резиновые перчатки, рукавицы, боты, галоши, коврики.

Сигнализация служит для привлечения внимания, работающих и предупреждает их неправильные действия. Плакаты также имеют важное

значение в обеспечении электробезопасности. Они бывают

запрещающие, предостерегающие, напоминающие, разрешающие.

Защитой от напряжения, появившегося на металлических корпусах электроустановок в результате нарушение изоляции служат: защитное заземление, зануление и защитное отключения.

При монтаже узлов, радиосхем применяется электропаяльник. В элек-тропаяльнике стержень не должен качаться, ручка должна быть без трещин, шнур без нарушения изоляции. В целях безопасности электропаяльник и ванны для припоя должны быть работать от электросети напряжением не выше 42 В.

Профессиональные заболевания:

Медицинские переосвидетельствования работников способствуют раннему распознаванию возникающих профессиональных заболеваний и позволяют предупредить их дальнейшее развитие.

Профессиональные заболевания – это заболевания, в возникновении которых исключительную роль играют вредные факторы, присущие конкретному трудовому процессу или производственной среде. Эти факторы могут оказывать неблагоприятное воздействие на организм и работоспособность человека и при определенных условиях приводят к профессиональной болезни или к обострению общих заболеваний.

Так, например, результатом длительного вдыхания пыли является развитие разных видов пневмокониоза; контакт с радиоактивными веществами и воздействие других видов ионизирующих излучений приводят к лучевой болезни; резкий переход от повышенного атмосферного давления к нормальному вызывает развитие кессонной болезни, в условиях пониженного давления – высотной болезни.

Частным случаем профессионального заболевания является профессиональное отравление, которое наступает при постепенном воздействии на работающих промышленных ядов и других веществ, обладающих токсическими свойствами.

Работники, транспорта, находящиеся под воздействием вредных производственных факторов, в значительной степени подвержены ряду профессиональных заболеваний.

Лица, занятые управлением подвижным составом на всех видах транспорта, имеют высокую нервно – эмоциональную напряженность труда. Она выражается в напряжении анализаторных функций зрения и слуха, обострении функции внимания, эмоциональном напряжении, связанном с работой по точному графику, в условиях дефицита времени, с опасностью травматизма, а также личным риском и ответственностью за безопасность экипажа и пассажиров. В частности, на воздушном транспорте работу летных экипажей, а также диспетчеров по управлению воздушным движением характеризует высокая нервно – психическая напряженность.

Именно по этому летчики и диспетчеры чаще других страдают гипертонической болезнью. Кроме того, частое пребывание экипажей транспортных средств вне постоянного места жительства влечет за собой нерегулярное и неполноценное питание, что способствует возникновению гастритов и колитов.

Повышенный уровень шума на рабочих местах сопровождает деятельность экипажей транспортных средств, бригад на погрузочно-разгрузочных работах, работников наземных служб аэропорта, сортировочных станций, персонала ремонтных и обслуживающих предприятий транспорта, занятого в кузнечных, механических, моторных и некоторых других производствах.

Шум неблагоприятно действует на организм человека, вызывая головную боль, раздражительность, замедление сенсомоторных реакций внимания. Работа в условиях повышенного шума может привести к гипотонической или гипертонической болезни, отрицательному влиянию на нервную систему, а также к развитию профессиональных заболеваний -тугоухости и глухоты. Согласно проведенным наблюдениям, шум интенсивностью выше 60 дБ, который сопровождает труд многих работников транспорта, тормозит нормальную пищеварительную деятельность желудка, при этом уменьшается выделение слюны и отделение желудочного сока. В результате возникают заболевания желудочно — кишечного тракта.

Выполнение перегрузочных работ, ремонт и техническое обслуживание подвижного состава, связаны с технологическими операциями, при которых образуется пыль органического и неорганического происхождения. Она оседает в дыхательных путях и может стать причиной воспалений трахеи и бронхов, которые переходят в пневмонию и пневмокониозы. При строительстве железнодорожных линий в качестве балласта используется смесь щебня и отходов асбестового производства.

Асбестосодержащий балласт при транспортировке, хранении и укладке вызывает сильную запыленность. Высокая степень содержания асбестовой пыли на рабочих местах в путевом хозяйстве приводит к росту профессиональных заболеваний, таких как асбестов, трахеобронхит, в тяжелых случаях могут возникнуть злокачественные опухоли легких.

Отработавшие газы транспортных средств, в составе которых содержится токсичные и канцерогенные компоненты, попадая в организм человека, приводят к ухудшению состояния его здоровья и при высокой концентрации в воздухе рабочей зоны могут вызвать профессиональные отравления. Токсичные вещества отрицательно влияют на нервную и кровеносную системы, печень, дыхательные пути и пищеварительный тракт, кожные покровы человека.

Загазованность воздуха в рабочих зонах: При сжигании различных видов топлива, работе двигателей транспортных средств, гальванических процессах, во время окрасочных, сварочных и термических работ, а также при других процессах на транспорте выделяется большое количество вредных газообразных веществ. В большинстве случаев эти вещества являются ядовитыми, оказывающими сильное токсическое действие на организм человека. Свойства их определяются химической структурой и агрегатным состоянием.

В числе органических веществ, относящихся к ядам, на транспорте наиболее часто встречаются углеводороды ароматического ряда (бензол, толуол, ксилол), их производные (хлорбензол, нитробензол, анилин), спирты, альдегиды. Ядами неорганического происхождения являются соединения углерода, серы (сероводород, сернистый газ), азота (аммиак, оксиды азота), тяжелые и редкие металлы (свинец, ртуть, цинк, марганец, кобальт, хром, ванадий).

Ядовитые вещества проникают в организм человека через дыхательные пути, желудочно-кишечный тракт, кожный покров.

При дыхании яды, смешанные с воздухом, поступают в легкие. Во время приема пищи, особенно с загрязненных рук, а также курения яды попадают в желудок и далее разносятся по организму. На участки кожи яды могут оказывать локальное болезненное воздействие.

По степени воздействия на организм человека вредные вещества подразделяются на четыре класса: 1-й – чрезвычайно опасные, 2-й –высокоопасные, 3-й – умеренно опасные, 4-й – малоопасные.

Предельно допустимые концентрации (ПДК) вредных веществ в воздухе рабочей зоны – концентрации, которые при ежедневной (кроме выходных дней) работе в течение 8 ч. Или другой продолжительности, но не более 41 ч. В неделю, в течение всего рабочего стажа не могут вызвать заболеваний или отклонений в состоянии здоровья, обнаруживаемых современными методами исследований в процессе работы или в отдельные сроки жизни настоящего и последующего поколений.

Содержание вредных веществ в воздухе рабочей зоны не должно превышать установленных ПДК, которые определены клиническими и санитарно-гигиеническими исследованиями и носят законодательный характер. Для контроля загазованности воздуха часто применяют метод отбора проб в зоне дыхания при выполнении технологических прочесов с помощью хроматографов или газоанализаторов. Фактические значения вредных веществ сопоставляют с нормами ПДК.

Для оценки концентрации вредных веществ на рабочих местах используется также экспрессный метод, а для определения содержания в воздухе наиболее опасных веществ – индикационный метод.

В основу экспрессного метода положены быстропротекающие химические реакции с изменением цвета наполнителя в прозрачных стеклянных трубках.

При индикаторном методе используется свойство некоторых химических реактивов мгновенно менять окраску под действием ничтожных концентраций определенных веществ или соединений.

В том случае, если содержание вредных веществ в воздухе рабочей зоны превышает предельно допустимую концентрацию, необходимо принятие специальных мер предупреждения отравления.

К ним относятся ограничения использования токсичных веществ в производственных процессах, герметизация оборудования и коммуникаций, автоматический контроль воздушной среды, применение естественной и искусственной вентиляции, специальной защитной одежды и обуви, нейтрализующих мазей и других средств защиты.

Для работников, находящихся в зоне выделения ядовитых веществ, установлены сокращенный рабочий день, дополнительный отпуск и другие

1. Огнетушители углекислотные - 2шт.

2. Асбестовое или войлочное полотно - 1шт.

3. Ломы - 1шт.

4. Багры - 2шт.

5. Топоры - 2шт.

6. Лопаты - 2шт.

7. Ведра пожарные - 2шт.

Моторный участок относится к категории Д по взрывопожарной и пожарной

безопасности, в котором находятся или обращаются негорючие вещества и

материалы в холодном состоянии

Экономическая часть

5.1 Расчёт капитальных вложений

Цд=Р х Тн=400х4=1600 рублей на 1 деталь.

166 деталей в месяц

2000 деталей в год

ОЗ=166х1600=265600

ОЗ – основная заработная плата

Р – расценка на планировочную работу

Тн – техническая норма на операцию.

Расчёт эксплуатационных затрат

Дополнительная заработная плата производственных рабочих составляет 10 % от основной. ДЗ =0,1хОЗ=0,1х265600=26560 рублей

Начисление заработной платы составляет 10 % от суммы основной дополнительной заработной платы:

НЗ = (ОЗ+ДЗ) х 0,1

НЗ=(265600+26560)х0,1=29216 рублей

Накладные расходы складываю из цеховых и общезаводских и составляют 70% от основной заработной платы: Нр = 265600х0,7=185920 рублей

| Наименование статей расходов | Сумма |

| Основная зарплата Дополнительная зарплата Начисление на зарплату Стоимость материала Накладные расходы |

Date: 2016-06-06; view: 10307; Нарушение авторских прав