Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Раскисление стали при легировании

|

|

Такие раскислители, как марганец, кремний, алюминий, иногда вводят в сталь в количествах, значительно больших, чем требуется для раскисле-

ния. Это делается для получения стали с особыми свойствами, т. е. для выплавки высокомарганцовистой, высококремнистой и другой стали. В этих случаях процессы раскисления и легирования протекают одновременно. Кроме Mn, Si и А1 некоторые легирующие также обладают большим химическим сродством к кислороду, чем Fe, т. е. являются раскислителями. К таким легирующим элементам относятся Сг, V, Nb, В, Ti, Zr (см. рис. 14.3). Однако даже в тех случаях, когда раскислительная способность этих элементов невелика (Cr, V, Nb), они принимают участие в процессе раскисления и образования соответствующих продуктов раскисления, и это необходимо учитывать. Если требуется определить активность кислорода в стали, в которую введены различные раскислители и легирующие элементы, то нужно учесть влияние каждого компонента расплава.

ПРЯМОЕ ЛЕГИРОВАНИЕ

Получение ферросплавов и лигатур является наиболее энерго-, трудо- и материалоемким производством в черной металлургии. При этом операции загрузки шихты, плавления и восстановления, разливки, грануляции, дробления, упаковки ферросплавов не только требуют больших затрат труда, но и сопровождаются потерями металла1 и интенсивным пылевыделением. При разработке технологических приемов получения легированных сталей приходится учитывать, с одной стороны, высокую температуру плавления ряда ферросплавов, а с другой —заметные колебания их плотности (табл. 14.2). В связи с этим металлурги ведут активный поиск путей создания технологий легирования, которые позволяли бы проводить прямое легирование из сырых материалов, минуя стадии производства ферросплавов. В ряде случаев такие пути уже найдены. В качестве сырых материалов, исполь зуемых для прямого легирования

1 Особенно велики потери марганца; общие потери марганца в процессе обогащения и выплавки марганцевых сплавов превышают 50%.

Таблица 14.2. Температура плавления и плотность основных ферросплавов

| Сплав | '„л, 'С | р, г/см3 |

| Феррохром: | ||

| низкоуглеродистый | 1560-1670 1640-1740* | 7,1-7,4* До 7,15 |

| среднеуглеродис-тый ФХ100 | 1400-1580 | 5-7 |

| высокоуглеродистый ФХ850 | 1400-1660 | 5-7 |

| Хром металлический | 1830-1870 | 7,2 |

| Ферровольфрам | 1640-2500 | 13,8-15,5 |

| Ферромолибден | 1550-1900 | 9,0-9,2 |

| Феррованадий | 1470-1570 | 6,7-7,0 |

| Феррониобий (40—50 % Nb) | 1750-1800 | 6,75-7,9 |

| Ферробор | 1470-1700 | 5,6-5,8 |

| Лигатуры хромо-марганцевые | 1290-1630 | 6,7-7,6 |

| * Содержание хрома < 80 %. |

применяют конвертерный ванадиевый шлак (18-19 % V2O2), молибденовый концентрат (82-90 % МоО3), хромовую руду (45-53 % Сг2О3), ниобиевый концентрат (38-43 % Nb2O3) и др. Эти материалы вводят в металл различными способами (на дно сталераз-ливочного ковша при выпуске, на шлак в печь, путем вдувания в глубь металла в печи или в ковше и т. п.). Материалы вводят обычно или в виде порошка, или в виде брикетов, в состав которых кроме основного материала вводят сильные восстановители (алюминий, кальций и т. п.), с тем чтобы в момент контакта материала с расплавленным металлом протекали реакции восстановления: например, 3V2O5 + 10А1 -> 6[V] + 5А12О3, МоО3 + 2А1 -»[Мо] + А12О3 и др.

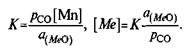

Для таких элементов с относительно невысоким химическим сродством к кислороду, как Мп, Сг, некоторое повышение содержания легирующих может быть обеспечено путем взаимодействия смесей или шлаков с железом (в пределах, ограниченных константой равновесия). Например, для реакции (MnO) + Fe = (FeO) + [Mn]

К= a(Fe0) • [Mn]/ a (Mn0),

т. e. [Mn] = К • a (Mn0)/ a(FeO)

При введении в ванну марганецсо-держащих добавок повышается a (MпО) и соответственно возрастает содержание марганца в металле. Сквозное извлечение ценных легирующих элементов при прямом легировании обычно выше, чем при использовании ферросплава. Недостатком метода являются нестабильность получаемых результатов, большие колебания степени восстановления в зависимости от условий выплавки, особенностей выпуска из агрегата данной плавки, количества и состава попавшего в ковш шлака и т. п. Однако этот недостаток практически исчезает по мере развития методов внепечной обработки, особенно методов, включающих предотвращение попадания конечного шлака в ковш, длительное перемешивание металла со шлаком, подогрев металла и шлака в процессе перемешивания и т. п.

Наиболее рационально в качестве восстановителя использовать углерод:

С + МпО = Мп + СО,

ЗС + Сг2О3 = 2Сг + ЗСО,

ЗС + V303 = 2V + ЗСО,

2С + NbO2 = Nb + 2CO,

5С + Nb2O5 = 2Nb + 5СО и т. д.

При наличии в ванне углерода обработка металла вакуумом или инертными газами сдвинет вправо равновесие реакции (М?О) + [С] = СОГ + [Me]:

На этом основано, например, прямое легирование металла хромом, ниобием и др. Учитывая высокую экономичность прямого легирования, металлурги изыскивают возможности использования всех материалов — отходов различных производств — в случае, если эти материалы содержат заметное количество ценных легирующих примесей.

В некоторых случаях для упрощения технологии и повышения степени-

использования ферросплавов применяют так называемые экзотермические смеси, экзотермические ферросплавы или экзотермические брикеты. В состав экзотермических смесей для изготовления брикетов входят обычно: порошок материала, содержащего лигатуру (порошок феррохрома, ферромарганца, ферровольфрама и т. п.); руда (марганцевая, хромовая и т. п.); связующие добавки (например, жидкое стекло), а также небольшие количества сильного восстановителя (например, порошка алюминия) и сильного окислителя (например, натриевой селитры NaN03).

Выделяемого при взаимодействии экзотермических смесей тепла доста-

точно не только для быстрого расплавления материала, но и для компенсации затрат тепла на восстановление входящих в состав смеси оксидов. Эффективность применения экзотермических ферросплавов определяется некоторым снижением расхода ферросплавов и дополнительным восстановлением компонентов из руд. При этом, однако, приходится учитывать дополнительные затраты на дробление, смешение, брикетирование, а также на хранение взрывоопасных окислителей. Обычно экзотермические ферросплавы применяют на агрегатах небольшой емкости при обработке небольших масс металла.

Часть третья

Date: 2016-05-25; view: 436; Нарушение авторских прав