Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Проверка винта на устойчивость

|

|

Длинные винты, работающие на сжатие, под воздействием рабочей нагрузки могут получить продольный изгиб и выйти из строя, поэтому проверка на устойчивость является обязательной.

При расчете на устойчивость будем рассматривать винт как гладкий стержень, нагруженный сжимающей силой Q, диаметром равным внутреннему диаметру резьбы d 1.

Гибкость винта  :

:

,

,

где  – коэффициент приведения длины, зависящий от способа закрепления концов винта (рис. 3.8);

– коэффициент приведения длины, зависящий от способа закрепления концов винта (рис. 3.8);

l – длина участка винта, работающего на сжатие;

ix – радиус инерции поперечного сечения винта: ix = 0,25× d 1.

ix – радиус инерции поперечного сечения винта: ix = 0,25× d 1.

При выборе коэффициента приведения длины  гайку можно считать жесткой заделкой, особенно при коэффициенте высоты гайки

гайку можно считать жесткой заделкой, особенно при коэффициенте высоты гайки  , но из-за наличия зазоров в резьбе предпочтительнее считать ее шарнирной опорой. Вторая опора у домкратов считается свободной, у других механизмов желательно считать ее шарнирной опорой. Только в случае, когда эта опора представляет собой подшипник скольжения с отношением lo/d1>2 (рис. 3.9 б), ее можно считать жесткой заделкой.

, но из-за наличия зазоров в резьбе предпочтительнее считать ее шарнирной опорой. Вторая опора у домкратов считается свободной, у других механизмов желательно считать ее шарнирной опорой. Только в случае, когда эта опора представляет собой подшипник скольжения с отношением lo/d1>2 (рис. 3.9 б), ее можно считать жесткой заделкой.

Длина участка винта l, работающего на сжатие зависит от конструкции механизма. Во всех конструкциях длина l начинается от центра гайки и заканчивается опорной поверхностью пяты. В конструкциях с кольцевой пятой (рис. 3.9 а) в длину участка винта, работающего на сжатие включаются половина высоты гайки Hг и рабочий ход H. В конструкциях со сплошной или сферической пятой (рис. 3.9 б) в длину l необходимо включать еще высоту пяты hп (hп » (0,8…1,0)× d1). Если в участок винта l, работающего на сжатие попадает головка винта (рис. 3.9 в), то необходимо учитывать и ее высоту hгв (hгв » (1,3…1,6)× d).

|

| Рис. 3.9. Определение длины участка винта, испытывающего сжатие |

Условием устойчивости винта будет соблюдение соотношения:

,

,

где  – критическая сила, при которой винт потеряет устойчивость;

– критическая сила, при которой винт потеряет устойчивость;

– коэффициент запаса устойчивости:

– коэффициент запаса устойчивости:  .

.

Критическая сила:  .

.

Винты, имеющие гибкость  < 50 считаются жесткими, и для них проверку на устойчивость проводить не требуется.

< 50 считаются жесткими, и для них проверку на устойчивость проводить не требуется.

Для винтов при 50 £  < 90 из рекомендованных марок сталей

< 90 из рекомендованных марок сталей  можно найти по эмпирической формуле Ясинского:

можно найти по эмпирической формуле Ясинского:

(МПа).

(МПа).

Для винтов при  ³ 90 расчет ведется по формуле Эйлера:

³ 90 расчет ведется по формуле Эйлера:

,

,

где Е = 2,1×105 МПа – модуль продольной упругости стали.

В случае несоблюдения условия устойчивости подбирается другая резьба с большим диаметром.

3.4.6 Определение размеров гайки

Ходовая гайка винтового механизма по конструкции представляет из себя цилиндрическую втулку с буртиком, который передает осевую нагрузку от винта на корпус. Для удобства сборки в резьбовом отверстии делают фаску  , на торце гайки – фаску

, на торце гайки – фаску  , а в корпусе – фаску

, а в корпусе – фаску  . Для снижения концентрации напряжений у буртика выполняют закругление

. Для снижения концентрации напряжений у буртика выполняют закругление  .

.

Высота гайки равна (см. расчет на износостойкость):

.

.

Высоту гайки

Высоту гайки  необходимо увеличить на ширину фаски

необходимо увеличить на ширину фаски  резьбовой части гайки (рис. 3.10), т.к. часть резьбы, приходящуюся на фаску, при работе резьбы не учитывается.

резьбовой части гайки (рис. 3.10), т.к. часть резьбы, приходящуюся на фаску, при работе резьбы не учитывается.

Размер фаски  должен быть не меньше высоты профиля резьбы:

должен быть не меньше высоты профиля резьбы:

.

.

Высота профиля резьбы определяется:

или

или  .

.

Окончательная ширина фаски  назначается из ряда: 0,6, 1, 1,6, 2, 2,5, 3, 4 мм.

назначается из ряда: 0,6, 1, 1,6, 2, 2,5, 3, 4 мм.

Для того чтобы убедиться в правильности выбора резьбы, необходимо проверить число витков гайки z:

.

.

Количество витков гайки z должно быть 6…12, оптимальное количество – 8…10. Если число витков z не попадает в указанный диапазон, то следует изменить коэффициент высоты гайки  и снова провести расчет на износостойкость.

и снова провести расчет на износостойкость.

Толщина стенки гайки определяется из условия прочности на разрыв усилием Q и одновременное скручивание моментом M:

.

.

Отсюда, наружный диаметр гайки  :

:

,

,

где  – осевое усилие, действующее на винт;

– осевое усилие, действующее на винт;

– коэффициент, учитывающий напряжения от скручивания,

– коэффициент, учитывающий напряжения от скручивания,  = 1,25…1,3;

= 1,25…1,3;

d – наружный диаметр резьбы;

– допускаемое напряжение; для бронзы и чугуна можно принять

– допускаемое напряжение; для бронзы и чугуна можно принять  = 60…70 МПа.

= 60…70 МПа.

Чаще всего толщина стенки гайки  (рис. 3.11) получается небольшой, около 1,5…2,5 мм. Этого бывает недостаточно, если, например, требуется выполнить отверстие под стопорный винт (рис. 3.11 а,б) или применить посадку гайки с натягом (рис. 3.11 в). В таких случаях толщину стенки выбирают, исходя из конструктивных и технологических соображений. Обычно толщину стенки

(рис. 3.11) получается небольшой, около 1,5…2,5 мм. Этого бывает недостаточно, если, например, требуется выполнить отверстие под стопорный винт (рис. 3.11 а,б) или применить посадку гайки с натягом (рис. 3.11 в). В таких случаях толщину стенки выбирают, исходя из конструктивных и технологических соображений. Обычно толщину стенки  выбирают равной = 3…5 мм, в зависимости от размеров резьбы и способа закрепления гайки.

выбирают равной = 3…5 мм, в зависимости от размеров резьбы и способа закрепления гайки.

|

| Рис. 3.11. Некоторые конструктивные решения по реализации непроворачиваемости гайки |

Фаски  и

и  , радиус закругления

, радиус закругления  назначается по таблице:

назначается по таблице:

Диаметр гайки  , мм , мм

| 10-19 | 20-28 | 30-48 | 50-75 |

Фаска  , мм , мм

| 1,6 | 2,5 | ||

Фаска  , мм , мм

| 0,6 | 1,6 | ||

Радиус закругления  , мм , мм

| 0,4 | 0,6 | 1,6 |

Диаметр буртика  находится из условия прочности его опорной поверхности на смятие. Так как в корпусе для облегчения монтажа гайки сделана фаска

находится из условия прочности его опорной поверхности на смятие. Так как в корпусе для облегчения монтажа гайки сделана фаска  , то внутренний диаметр поверхности работающей на смятие, будет

, то внутренний диаметр поверхности работающей на смятие, будет  :

:

.

.

Отсюда, диаметр буртика  :

:

,

,

где  – допускаемое напряжение смятия: для бронзы можно принять

– допускаемое напряжение смятия: для бронзы можно принять  = 60 МПа, для чугуна –

= 60 МПа, для чугуна –  = 60…80 МПа.

= 60…80 МПа.

Диаметр буртика  и высоту буртика

и высоту буртика  (см. ниже) также рекомендуется увеличивать из конструктивных и технологических соображений.

(см. ниже) также рекомендуется увеличивать из конструктивных и технологических соображений.

Высота буртика  гайки определяется из условия его прочности на изгиб:

гайки определяется из условия его прочности на изгиб:

,

,

где  – допускаемое напряжение на изгиб; для бронзы и чугуна можно принять

– допускаемое напряжение на изгиб; для бронзы и чугуна можно принять  = 60…70 МПа.

= 60…70 МПа.

3.4.7 Расчет привода винтового механизма

Расчетная длина рукоятки (радиус маховичка), т.е. расстояние от оси вращения винта до центра ладони рабочего:

,

,

где  – момент создаваемый рабочим для преодоления моментов трения в резьбе

– момент создаваемый рабочим для преодоления моментов трения в резьбе  и на пяте

и на пяте  ;

;

– усилие, создаваемое одним рабочим; для длительной монотонной работы можно принять

– усилие, создаваемое одним рабочим; для длительной монотонной работы можно принять  =100…200 Н; для кратковременной работы

=100…200 Н; для кратковременной работы  =300 Н.

=300 Н.

3.4.8 Расчет параметров передачи

КПД винтового механизма, учитывающий суммарные потери в винтовой паре и на пяте, определяется по формуле:

.

.

Передаточное число передачи «винт-гайка»:

.

4 ЗАДАНИЯ НА КОНТРОЛЬНУЮ РАБОТУ

4.1 Контрольная работа №1

Задача 1.1

Резьбовые соединения

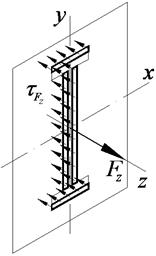

Сварной кронштейн (рис. 4.1), нагруженный силой F, крепится к стене с помощью 4 болтов. Болтовое соединение затянуто. Подобрать диаметр болтов, исходя из условия прочности. Резьба болтов – метрическая, с крупным шагом. Нагрузка статическая, допускаемое напряжение на растяжение для материала болтов  = 80 МПа. Размеры кронштейна и величина силы F даны в таблице 4.1. Коэффициент трения материала кронштейна и стены f = 0,15.

= 80 МПа. Размеры кронштейна и величина силы F даны в таблице 4.1. Коэффициент трения материала кронштейна и стены f = 0,15.

|

|

| Рис. 4.1. Схема к задаче 1.1 |

Таблица 4.1

Варианты исходных данных для задачи 1.1

| № варианта | Нагрузка F, кН | Угол α | x 1 | y 1 | ly | lz | № варианта | Нагрузка F, кН | Угол α | x 1 | y 1 | ly | lz |

| мм | мм | ||||||||||||

| 30º | 40º | ||||||||||||

| 25º | 35º | ||||||||||||

| 15º | 30º | ||||||||||||

| 45º | 25º | ||||||||||||

| 40º | 15º | ||||||||||||

| 35º | 45º | ||||||||||||

| 30º | 40º | ||||||||||||

| 25º | 35º | ||||||||||||

| 15º | 30º | ||||||||||||

| 45º | 25º |

Продолжение таблицы 4.1

| № варианта | Нагрузка F, кН | Угол α | x 1 | y 1 | ly | lz | № варианта | Нагрузка F, кН | Угол α | x 1 | y 1 | ly | lz |

| мм | мм | ||||||||||||

| 15º | 30º | ||||||||||||

| 45º | 25º | ||||||||||||

| 40º | 15º | ||||||||||||

| 35º | 45º | ||||||||||||

| 30º | 40º | ||||||||||||

| 25º | 35º | ||||||||||||

| 15º | 30º | ||||||||||||

| 45º | 25º | ||||||||||||

| 40º | 15º | ||||||||||||

| 35º | 45º |

Пример решения задачи: Кронштейн (рис. 4.1), нагруженный силой F = 20 кН, крепится к стене с помощью 4 болтов. Угол  . Размеры соединения:

. Размеры соединения:  110 мм;

110 мм;  200 мм;

200 мм;  40 мм;

40 мм;  125 мм. Болтовое соединение затянуто. Подобрать диаметр болтов, исходя из условия прочности. Резьба болтов – метрическая, с крупным шагом. Нагрузка статическая, допускаемое напряжение на растяжение для материала болтов

125 мм. Болтовое соединение затянуто. Подобрать диаметр болтов, исходя из условия прочности. Резьба болтов – метрическая, с крупным шагом. Нагрузка статическая, допускаемое напряжение на растяжение для материала болтов  = 80 МПа. Коэффициент трения материала кронштейна и стены f = 0,15.

= 80 МПа. Коэффициент трения материала кронштейна и стены f = 0,15.

Решение: 1. Кронштейн считаем жестким. Болты крепления кронштейна расположены симметрично, оси x, y, z проходят через центр соединения.

Силу F разбиваем на составляющие  ,

,  (рис. 4.2 б) и переносим в центр соединения с добавлением момента

(рис. 4.2 б) и переносим в центр соединения с добавлением момента  (рис. 4.2 в):

(рис. 4.2 в):

Н;

Н;

Н;

Н;

Н∙мм;

Н∙мм;

|

|

|

| а | б | в |

| Рис. 4.2. Расчетная схема соединения |

2. Сила  направлена в плоскости соединения (рис. 4.3 а). Сдвигающая сила, приходящаяся на 1 болт:

направлена в плоскости соединения (рис. 4.3 а). Сдвигающая сила, приходящаяся на 1 болт:

Н.

Н.

3. Сила  работает на отрыв кронштейна от стен (рис. 4.3 б). Отрывающая сила, приходящаяся на 1 болт:

работает на отрыв кронштейна от стен (рис. 4.3 б). Отрывающая сила, приходящаяся на 1 болт:

Н.

Н.

|

|

|

|

| а | б | в | г |

| Рис. 4.3. Схема к расчету сил, действующих на болт |

4. Момент  так же работает на отрыв (рис. 4.3 в). Отрывающая сила:

так же работает на отрыв (рис. 4.3 в). Отрывающая сила:

Н.

Н.

5. Наибольшая суммарная нагрузка от действия  ,

,  и

и  приходится на болты 1 и 2 (рис. 4.3 г). Поэтому расчетный внутренний диаметр резьбы болтов:

приходится на болты 1 и 2 (рис. 4.3 г). Поэтому расчетный внутренний диаметр резьбы болтов:

мм.

мм.

По справочнику подбираем метрическую резьбу с крупным шагом:

Резьба М36: наружный диаметр  = 36 мм, шаг

= 36 мм, шаг  = 4 мм, внутренний диаметр

= 4 мм, внутренний диаметр  = 31,67 мм.

= 31,67 мм.

Задача 1.2

Сварные соединения

Проверить прочность сварного соединения кронштейна, представленного на рис. 4.4, при приложении к нему силы F. Нагрузка статическая, постоянная. Способ сварки – ручная дуговая сварка. Сварные швы – угловые. Катет швов k и размеры кронштейна даны в таблице 4.2. Материал листов – Ст3, допускаемые напряжения на растяжение  = 125 МПа.

= 125 МПа.

|

|

| Рис. 4.4 Схема к задаче 1.2 |

Таблица 4.2

Варианты исходных данных для задачи 1.2

| № варианта | Нагрузка F, кН | Угол

| Катет шва k, мм | Размеры кронштейна, мм | ||||||

|

|

|

|

|

|

| ||||

| 30º | ||||||||||

| 25º | ||||||||||

| 15º | ||||||||||

| 45º | ||||||||||

| 40º | ||||||||||

| 35º | ||||||||||

| 30º | ||||||||||

| 25º | ||||||||||

| 15º | ||||||||||

| 45º | ||||||||||

| 40º | ||||||||||

| 35º | ||||||||||

| 30º | ||||||||||

| 25º | ||||||||||

| 15º |

Продолжение таблицы 4.2

| № варианта | Нагрузка F, кН | Угол

| Катет шва k, мм | Размеры кронштейна, мм | ||||||

|

|

|

|

|

|

| ||||

| 45º | ||||||||||

| 40º | ||||||||||

| 35º | ||||||||||

| 30º | ||||||||||

| 25º | ||||||||||

| 15º | ||||||||||

| 45º | ||||||||||

| 40º | ||||||||||

| 35º | ||||||||||

| 30º | ||||||||||

| 25º | ||||||||||

| 15º | ||||||||||

| 45º | ||||||||||

| 40º | ||||||||||

| 35º | ||||||||||

| 30º | ||||||||||

| 25º | ||||||||||

| 15º | ||||||||||

| 45º | ||||||||||

| 40º | ||||||||||

| 35º | ||||||||||

| 30º | ||||||||||

| 25º | ||||||||||

| 15º | ||||||||||

| 45º |

Пример решения задачи: Проверить прочность сварного соединения кронштейна, представленного на рис. 4.4, при приложении к нему силы F. Нагрузка статическая, постоянная. Сварные швы – угловые. Способ сварки – ручная дуговая сварка, коэффициент проплавления  0,7. Материал кронштейна – Ст3, допускаемые напряжения на растяжение

0,7. Материал кронштейна – Ст3, допускаемые напряжения на растяжение  = 125 МПа.

= 125 МПа.

20 кН;

20 кН;  .

.

Катет швов k = 5 мм.

Размеры кронштейна: ly =40 мм; lz = 125 мм; s = 10 мм; b1 = 40 мм; h1 = 8 мм; b2 = 5 мм; h2 = 150 мм.

Решение: 1. Допускаемые напряжения для расчета сварного шва:

= 0,6·

= 0,6·  = 0,6·125 = 75 МПа.

= 0,6·125 = 75 МПа.

2. Сечение сварного соединения симметричное, оси x, y, z проходят через центр сечения. Размеры расчетного сечения сварного соединения показаны на рис. 4.5, где  – расстояние от оси x до центра тяжести сечения верхнего шва:

– расстояние от оси x до центра тяжести сечения верхнего шва:

мм.

мм.

|

|

|

| Рис. 4.5. Размеры сечения сварного соединения | а | б |

| Рис. 4.6. Расчетная схема сварного соединения |

3. Силу F разбиваем на составляющие  ,

,  (рис. 4.6 а) и переносим в центр тяжести сечения с добавлением момента

(рис. 4.6 а) и переносим в центр тяжести сечения с добавлением момента  (рис. 4.6 б):

(рис. 4.6 б):

Н;

Н;

Н;

Н;

Н∙мм;

Н∙мм;

4. Сила  направлена в плоскости сечения (рис. 4.7 а). Напряжения, вызываемые силой

направлена в плоскости сечения (рис. 4.7 а). Напряжения, вызываемые силой  :

:

МПа,

МПа,

где  – площадь сечения сварного соединения:

– площадь сечения сварного соединения:

мм2.

мм2.

|

|

|

| а | б | в |

| Рис. 4.7. Напряжения в соединении |

5. Сила  направлена в плоскости сечения (рис. 4.7 б). Напряжения, вызываемые силой

направлена в плоскости сечения (рис. 4.7 б). Напряжения, вызываемые силой  :

:

МПа.

МПа.

6. Момент  действует в плоскости, перпендикулярной оси x (рис. 4.7 в). Максимальные напряжения, вызываемые

действует в плоскости, перпендикулярной оси x (рис. 4.7 в). Максимальные напряжения, вызываемые  :

:

МПа,

МПа,

где  мм3 – момент сопротивления сечения относительно оси x;

мм3 – момент сопротивления сечения относительно оси x;

– момент инерции сечения относительно оси x:

– момент инерции сечения относительно оси x:

мм4.

мм4.

– расстояние до максимально удаленной точки сечения от оси x:

– расстояние до максимально удаленной точки сечения от оси x:

мм.

мм.

7. Напряжения от совместного действия  ,

,  и

и  :

:

МПа

МПа  МПа.

МПа.

Условие прочности соблюдается.

Задача 1.3

Заклепочные соединения

Рассчитать несущую способность заклепочного соединения, показанного на рисунке, нагруженного статической растягивающей силой. Допускаемые напряжения для материала заклепок:  = 190 МПа,

= 190 МПа,  = 85 МПа. Допускаемые напряжения для материала листов и накладок:

= 85 МПа. Допускаемые напряжения для материала листов и накладок:  = 140 МПа,

= 140 МПа,  = 210 МПа.

= 210 МПа.

Таблица 4.3

Варианты исходных данных для задачи 3.1

| № варианта | Количество заклепок z | Диаметр заклепки d, мм | Толщина листа s, мм | Ширина листа B, мм | Толщина накладок s 1, мм | Схема соединения | |

| 3,5 | – |

| Варианты 1-10: Однорядное соединение внахлест | ||||

| – | |||||||

| 5,5 | – | ||||||

| – | |||||||

| – | |||||||

| – | |||||||

| 4,5 | – | ||||||

| – | |||||||

| – | |||||||

| – | |||||||

| – |

| Варианты 11-20: Двухрядное соединение внахлест с шахматным расположением заклепок | |||||

| – | |||||||

| – | |||||||

| – | |||||||

| – | |||||||

| – | |||||||

| – | |||||||

| – | |||||||

| 4,5 | 2,5 | – | |||||

| 7,5 | – |

Продолжение таблицы 4.3

| № варианта | Количество заклепок z | Диаметр заклепки d, мм | Толщина листа s, мм | Ширина листа B, мм | Толщина накладок s 1, мм | Схема соединения | |

| Варианты 21-30: Двухрядное стыковое соединение с двухсторонними накладками с шахматным расположением заклепок | ||||||

| 2,5 | 1,5 | ||||||

| 1,5 | |||||||

| 2,5 | 1,5 | ||||||

| 4,5 | 2,5 | ||||||

| Варианты 31-40: Двухрядное стыковое соединение с двухсторонними накладками | ||||||

| 1,5 | |||||||

| 2,5 | 1,5 | ||||||

| 3,5 | |||||||

| 2,5 | 1,5 | ||||||

|

= 5, диаметр заклепок

= 5, диаметр заклепок  = 8 мм. Толщина соединяемых листов

= 8 мм. Толщина соединяемых листов  = 7 мм, ширина

= 7 мм, ширина  = 75 мм, толщина накладок

= 75 мм, толщина накладок  = 4 мм. Допускаемые напряжения для материала заклепок:

= 4 мм. Допускаемые напряжения для материала заклепок:  = 190 МПа,

= 190 МПа,  = 85 МПа. Допускаемые напряжения для материала листов:

= 85 МПа. Допускаемые напряжения для материала листов:  = 140 МПа,

= 140 МПа,  = 210 МПа.

= 210 МПа.

Решение: При решении задачи считаем, что нагрузка равномерно распределяется между всеми заклепками.

1. Напряжения среза:

,

,

отсюда, несущая способность соединения по напряжения среза:

Н,

Н,

где  = 2 – количество площадок среза.

= 2 – количество площадок среза.

2. Напряжения смятия:

,

,

отсюда:  .

.

Так как толщина листа  меньше суммарной толщины накладок (

меньше суммарной толщины накладок ( ), расчет на смятие ведется для листа. В качестве допускаемых напряжений смятия принимаем допускаемые напряжения смятия более слабого материала заклепки.

), расчет на смятие ведется для листа. В качестве допускаемых напряжений смятия принимаем допускаемые напряжения смятия более слабого материала заклепки.

Несущая способность соединения по напряжения смятия:

Н.

Н.

3. Напряжения растяжения листа:

,

,

отсюда:  .

.

Площадь сечения листа, работающая на растяжение, в самом тонком месте (по линии расположения трех заклепок):

Несущая способность соединения по напряжения растяжения:

Н.

Н.

Таким образом, несущая способность соединения определяется по наименьшей прочности на срез, т.е.  ≤ 42726 Н.

≤ 42726 Н.

Задача 1.4

Соединения с натягом

Соединения с натягом

Рычаг насаживается на вал (рис. 4.9) по прессовой посадке H7/s6. Диаметр соединения d, длина соединения l. Диаметр ступицы рычага

Рычаг насаживается на вал (рис. 4.9) по прессовой посадке H7/s6. Диаметр соединения d, длина соединения l. Диаметр ступицы рычага  . Плечо рычага

. Плечо рычага  . Материал вала – сталь 45, материал рычага – сталь 10. Класс чистоты вала – 9 (Ra = 0,2 мкм), отверстия – 8 (Ra = 0,4 мкм). Коэффициент трения

. Материал вала – сталь 45, материал рычага – сталь 10. Класс чистоты вала – 9 (Ra = 0,2 мкм), отверстия – 8 (Ra = 0,4 мкм). Коэффициент трения  = 0,1. Рассчитать величину силы F, прилагаемую к рычагу, при которой не будет проворачивания соединения. Коэффициент запаса сцепления

= 0,1. Рассчитать величину силы F, прилагаемую к рычагу, при которой не будет проворачивания соединения. Коэффициент запаса сцепления  = 2.

= 2.

Таблица 4.4

Варианты исходных данных для задачи 4.1

| № варианта | Диаметр соединения d, мм | Длина соединения l, мм | Посадка | Диаметр ступицы d2, мм | Плечо рычага lр, мм | № варианта | Диаметр соединения d, мм | Длина соединения l, мм | Посадка | Диаметр ступицы d2, мм | Плечо рычага lр, мм |

| H7/r6 | H7/r6 | ||||||||||

| H7/t6 | H7/t6 | ||||||||||

| H7/s6 | H7/s6 | ||||||||||

| H7/u7 | H7/u7 | ||||||||||

| H7/r6 | H7/r6 | ||||||||||

| H7/t6 | H7/t6 | ||||||||||

| H7/s6 | H7/s6 | ||||||||||

| H7/u7 | H7/u7 | ||||||||||

| H7/r6 | H7/r6 | ||||||||||

| H7/t6 | H7/t6 | ||||||||||

| H7/s6 | H7/s6 | ||||||||||

| H7/u7 | H7/u7 | ||||||||||

| H7/r6 | H7/r6 | ||||||||||

| H7/t6 | H7/t6 | ||||||||||

| H7/s6 | H7/s6 | ||||||||||

| H7/u7 | H7/u7 | ||||||||||

| H7/r6 | H7/r6 | ||||||||||

| H7/t6 | H7/t6 | ||||||||||

| H7/s6 | H7/s6 | ||||||||||

| H7/u7 | H7/u7 |

Пример решения задачи: Рычаг насаживается на вал (рис. 4.9) по прессовой посадке H7/s6. Диаметр соединения d = 45 мм, длина соединения l = 30 мм. Диаметр ступицы рычага d 2 = 70 мм. Плечо рычага lр = 240 мм. Материал вала – сталь 45, материал рычага – сталь 10. Класс чистоты вала – 9 (Ra = 0,2 мкм), отверстия – 8 (Ra = 0,4 мкм). Коэффициент трения f = 0,1. Коэффициент запаса сцепления  = 2. Рассчитать величину силы F, прилагаемую к рычагу.

= 2. Рассчитать величину силы F, прилагаемую к рычагу.

Решение: 1. Минимальный натяг  , измеряемый по вершинам микронеровностей:

, измеряемый по вершинам микронеровностей:

Величины допусков посадки H7/s6 для диаметра 45 мм по таблицам справочника: для отверстия ступицы (H7):  ; для вала (s6):

; для вала (s6):  ;

;

мкм.

мкм.

2. Величина обмятия микронеровностей  :

:

мкм.

мкм.

3. Расчетный натяг  :

:

мкм,

мкм,

4. Посадочное давление  :

:

МПа

МПа

где модули жесткости:

для вала  ,

,

для ступицы  ,

,

диаметр внутреннего отверстия вала  = 0 мм,

= 0 мм,

коэффициент Пуассона для стали  =

=  = 0,3,

= 0,3,

модуль продольной упругости для стали  =

=  = 2·105 МПа.

= 2·105 МПа.

5. При нагружении соединения вращающим моментом Мкр условие прочности:

Н·мм.

Н·мм.

6. Допускаемая величина силы F, прилагаемая к рычагу:

Н.

Н.

Задача 1.5

Шпоночные соединения

Подобрать призматическую шпонку по ГОСТ 23360-78 (рис. 4.10) для вала диаметром d, передающего крутящий момент  . Материал ступицы – сталь, соединение неподвижное, посадка шпонки – переходная. Характер нагрузки – спокойная, с небольшими рывками.

. Материал ступицы – сталь, соединение неподвижное, посадка шпонки – переходная. Характер нагрузки – спокойная, с небольшими рывками.

| |||

| а | б | ||

| Рис. 4.10 Размеры призматической шпонки (а) и напряжения при работе (б) |

Таблица 4.5

Варианты исходных данных для задачи 5.1:

| № варианта | Диаметр вала d, мм | Крутящий момент Мкр, Н·м | № варианта | Диаметр вала d, мм | Крутящий момент Мкр, Н·м | № варианта | Диаметр вала d, мм | Крутящий момент Мкр, Н·м | № варианта | Диаметр вала d, мм | Крутящий момент Мкр, Н·м |

Пример решения задачи: Подобрать призма

Date: 2016-05-25; view: 753; Нарушение авторских прав