Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Конструкция цилиндрических зубчатых колес наружного зацепления

|

|

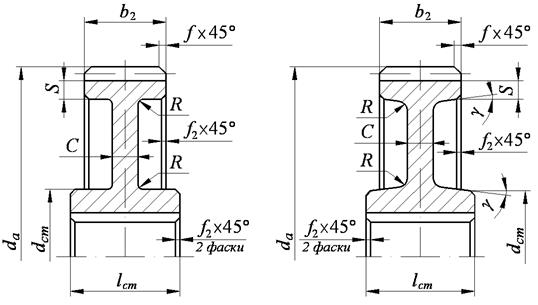

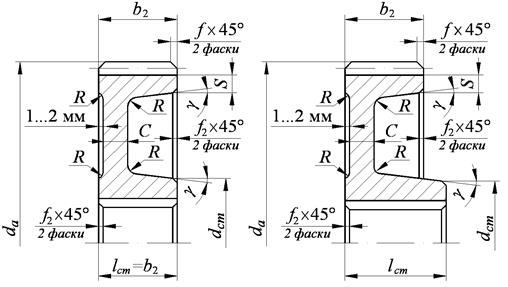

Конструкция зубчатых колес представлена на рис. 14.1. Зубчатые колеса состоят из обода, диска и ступицы.

| |||

| а | б | ||

| Рис. 14.1. Конструкция зубчатого колеса |

Диаметр окружности выступов  и ширина зубчатого венца

и ширина зубчатого венца  – определяются при проектировочном расчете.

– определяются при проектировочном расчете.

Толщину обода S для всех типов колес, кроме бандажированных, можно принять:

.

.

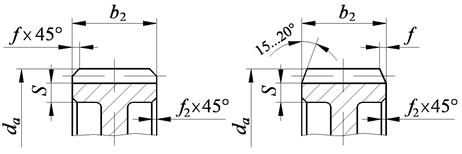

На торцах зубчатого венца (зубьях и углах обода) выполняют фаски (рис. 14.2):

,

,

которые округляют до стандартного значения по тому же ряду, что и  (см. табл. 14.1).

(см. табл. 14.1).

На всех прямозубых зубчатых колесах фаску выполняют под углом 45° (рис. 14.2 а). На косозубых и шевронных колесах при твердости менее 350 HB фаску выполняют под углом 45° (рис. 14.2 а), при более высокой твердости – под углом 15…20° (рис. 14.2 б).

| |||

| а | б | ||

| Рис. 14.2. Конструкция фаски на торцах зубчатого венца |

Далее на рисунках изображены только фаски по углом 45°.

Диаметр ступицы наружный  (см. рис. 14.1):

(см. рис. 14.1):

– для стальной ступицы при шпоночном соединении и посадке с натягом;

– для стальной ступицы при шпоночном соединении и посадке с натягом;

– для стальной ступицы при шлицевом соединении;

– для стальной ступицы при шлицевом соединении;

– для ступицы из чугуна.

– для ступицы из чугуна.

Примечание: Диаметр вала  определяется после расчета валов.

определяется после расчета валов.

Длина ступицы  :

:

– меньшие значения при посадке на вал с натягом, большие – при переходной посадке;

– меньшие значения при посадке на вал с натягом, большие – при переходной посадке;

– оптимальное значение;

– оптимальное значение;

Окончательно  принимается после расчета соединения вал–ступица.

принимается после расчета соединения вал–ступица.

Зубчатые колеса для редукторов чаще всего имеют симметрично расположенную ступицу.

Острые кромки на торцах ступицы притупляют фасками  , размеры которых принимают по таблице 14.1.

, размеры которых принимают по таблице 14.1.

Таблица 14.1

Рекомендуемое значение фасок

| 20…30 | 30…40 | 40…50 | 50…80 | 80…120 | 120…150 | 150…250 | 250…500 |

| 1,0 | 1,2 | 1,6 | 2,0 | 2,5 | 3,0 | 4,0 | 5,0 |

Такие же по величине фаски можно применить и для притупления внутренней кромки обода.

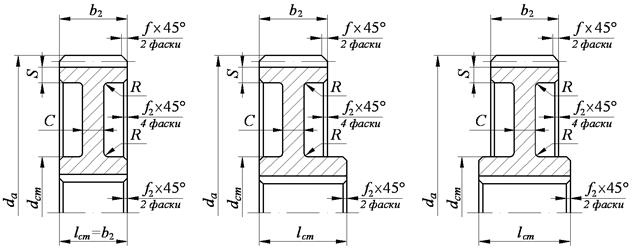

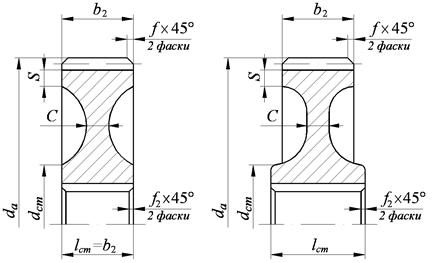

Зубчатые колеса небольшого диаметра (до 150 мм) имеют простую форму. Заготовку получают из проката (рис. 14.3 а и рис. 14.4 а) или свободной ковкой (рис. 14.3 б и рис. 14.4 б). Применяются как при серийном, так при единичном производстве.

Такую конструкцию можно применять, если толщина обода в месте, ослабленном шпоночным пазом, будет не менее 2,5 m, в противном случае зубчатое колесо надо изготавливать заодно с валом (см. п. 14.2, «Конструкция вал-шестерней»).

| |||

| а | б | ||

| Рис. 14.3. Конструкция зубчатых колес небольшого диаметра |

Чтобы уменьшить объем точной обработки резанием на дисках колес выполняют выточки (для колес  > 80 мм) (рис. 14.4). Эту же конструкцию колес можно применять для колес большего диаметра (до 500 мм) в единичном производстве, если нет жестких требований к массе.

> 80 мм) (рис. 14.4). Эту же конструкцию колес можно применять для колес большего диаметра (до 500 мм) в единичном производстве, если нет жестких требований к массе.

| |||

| а | б | ||

| Рис.14.4. Конструкция зубчатых колес небольшого диаметра |

Кованные колеса – колеса большего диаметра (до 500 мм) в единичном и мелкосерийном производстве получают из проката свободной ковкой с последующей токарной обработкой.

|

| Рис.14.5. Конструкция кованных зубчатых колес |

Толщина диска  . Для уменьшения массы в технически оправданных случаях можно принимать

. Для уменьшения массы в технически оправданных случаях можно принимать  , а в диске выполнить 4…6 отверстий большого диаметра.

, а в диске выполнить 4…6 отверстий большого диаметра.

Радиусы закруглений  .

.

Штампованные колеса – при серийном производстве заготовки колес диаметром до 500 мм получают из круглого проката ковкой в штампах. При годовом объеме выпуска до 100 шт. экономически оправдана ковка в простейших односторонних подкладных штампах (рис. 14.6). Для свободной выемки заготовок из штампа принимают значения штамповочных уклонов  и радиусов закруглений R ³ 6 мм.

и радиусов закруглений R ³ 6 мм.

Толщина диска  .

.

|

| Рис. 14.6. Конструкция штампованных зубчатых колес |

При годовом объеме выпуска более 100 шт. применяют двусторонние штампы (рис. 14.7).

|

| Рис. 14.7. Конструкция штампованных зубчатых колес |

Для уменьшения влияния объемной термообработки на точность геометрической формы зубчатые колеса могут быть сделаны массивными (рис. 14.8):  .

.

|

| Рис.14.8. Конструкция штампованных зубчатых колес |

Цельнолитые колеса – применяются в серийном производстве, как наименее трудоемкие, для изготовления колес диаметром свыше 500 мм. По своей несущей способности они уступают колесам с кованным или прокатанным ободом. До диаметра 900 мм их преимущественно выполняют однодисковыми (рис. 14.9 а), а при больших диаметрах и ширине – подкрепляется ребрами (рис. 14.9 б) или выполняются двухдисковыми (рис. 14.9 в).

| ||

| а | б | в |

| Рис. 14.9. Конструкция литых зубчатых колес |

Спицы могут иметь крестовидное, тавровое, двутавровое, овальное или другой формы сечения. Размеры сечения спиц у ступицы определяются из условного их расчета на изгиб. Поскольку жесткость обода невелика, распределение нагрузки между спицами очень неравномерное. Если окружное усилие на колесе  , то условно полагают, что нагрузка, приходящаяся на наиболее нагруженную спицу:

, то условно полагают, что нагрузка, приходящаяся на наиболее нагруженную спицу:

,

,

где T – вращающий момент на колесе;

d – делительный диаметр колеса;

– количество спиц.

– количество спиц.

Тогда условие прочности спиц:

где  – осевой момент сопротивления сечения спицы.

– осевой момент сопротивления сечения спицы.

Для свободной выемки заготовок из формы принимают значения литьевых уклонов  и радиусов закруглений R ³ 10 мм.

и радиусов закруглений R ³ 10 мм.

Бандажированные колеса (рис. 14.10) – обеспечивают экономию качественной стали, но более дороги в изготовлении. Бандаж куют или прокатывают, на диск сажают с натягом, для гарантии от проворачивания ставят установочные винты в качестве цилиндрических шпонок.

Толщина бандажа:  .

.

Толщина обода:  .

.

Диск делается литым, кованным или штампованным и имеет конструкцию, аналогичную описанным выше литым, кованным и штампованным колесам.

|

| Рис. 14.10. Конструкция сборных зубчатых колес |

Болтовые конструкции (рис. 14.11) на призонных болтах имеют такую же несущую способность, что и бандажированные, но легче по массе.

|

| Рис. 14.11. Конструкция сборных зубчатых колес |

Сварные колеса (рис. 14.12) – применяют в индивидуальном производстве.

|

| Рис. 14.12. Конструкция сварных зубчатых колес |

Во избежание биения и вибрации во время работы для зубчатых колес проводят балансировку, высверливая на торце обода отверстия, если их частота вращения превышает 1000 об/мин.

Date: 2016-05-25; view: 592; Нарушение авторских прав