Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Выбор материала шестерни и колеса

|

|

Основным материалом для изготовления зубчатых колес силовых передач служит термообработанная сталь. В зависимости от твердости рабочих поверхностей зубьев, полученной после термообработки, зубчатые колеса можно условно разделить на две группы:

1) ≤ 350 НВ – нормализованные, улучшенные;

2) > 45 HRC – закаленные (объемно и поверхностно), цементированные, нитроцементированные, цианированные, азотированные.

При расчете на контактную выносливость зубчатой пары с колесом, имеющим среднюю твердость H 2 ≤ 350 НВ, средняя твердость H 1 рабочей поверхности прямых зубьев шестерни в целях ускорения их прирабатываемости, достижения одинаковой долговечности и повышения сопротивления заеданию должна быть следующей:

или

или  .

.

Для косозубых колес твердость H 1 рабочих поверхностей зубьев шестерни желательна по возможности большая, так как с увеличением H 1 улучшается несущая способность передачи по критерию контактной выносливости. Однако следует помнить, что с возрастанием твердости материала зубчатых колес усложняется технология их изготовления.

Для зубчатых передач с твердыми (H 1 и H 2 ≥ 45 HRC) рабочими поверхностями зубьев не требуется обеспечивать разность твердостей зубьев шестерни и колеса.

Характеристики механических свойств сталей, применяемых для изготовления зубчатых колес, после различной термической или термохимической обработки представлены в табл. 5.1.

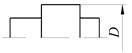

Сталь одной и той же марки в зависимости от температурного режима отпуска при термической закалке может иметь различные механические свойства. Получение нужных механических свойств зависит не только от температурного режима термообработки, но и от наибольших размеров сечения заготовки D или. Так, диаметр червяка и вала-шестерни (рис. 5.1, а, б) соответственно, мм:

,

,  .

.

Толщина колеса в зависимости от конструкции:  (рис. 5.1, в),

(рис. 5.1, в),  при

при  или

или  при

при  (рис. 5.1, г).

(рис. 5.1, г).

При поверхностной термической обработке зубьев механические характеристики сердцевины зуба зависят от предшествующей операции – улучшения. Исключение составляют зубья с m < 3 мм, подвергаемые закалке ТВЧ: они прокаливаются насквозь, что приводит к значительному их короблению и снижению ударной вязкости. У зубьев, закаленных без охвата впадины между ними по сравнению с зубьями, закаленными по всему контуру, вследствие остаточных растягивающих напряжений снижаются допускаемые напряжения на 20...50 %.

| Червяк, вал-шестерня | Колесо | ||

|

|

|  или или

|

а

а

|  б

б

|  в

в

|  г

г

|

| Рис. 5.1. Контурные размеры червяка, вала-шестерни (а, б) и колеса (в, г) |

Таблица 5.1

Механические свойства сталей, для изготовления зубчатых колес

| Марка стали | Вид термической обработки | Сечение заготовки, мм | HB (сердце- вина) | HRC (поверх-ность) |  , МПа , МПа

|  , МПа , МПа

| |

| Диаметр D | Толщина d | ||||||

| Нормализация | Любой | Любая | 163-192 | – | |||

| Нормализация | Любой | Любая | 179-207 | – | |||

| Улучшение | 235-262 | – | |||||

| Улучшение | 269-302 | – | |||||

| 40Х | Улучшение | 235-262 | – | ||||

| Улучшение | 269-302 | – | |||||

| Улучшение + закалка ТВЧ | 269-302 | 45-50 | |||||

| 35ХМ | Улучшение | 235-262 | – | ||||

| Улучшение | 269-302 | – | |||||

| Улучшение + закалка ТВЧ | 269-302 | 48-53 | |||||

| 40ХН | Улучшение | 235-262 | – | ||||

| Улучшение | 269-302 | – | |||||

| Улучшение + закалка ТВЧ | 269-302 | 48-53 | |||||

| 45ХЦ | Улучшение | 235-262 | – | ||||

| Улучшение | 269-302 | – | |||||

| Улучшение + закалка ТВЧ | 269-302 | 50-56 | |||||

| 20ХНМ | Улучшение + цементация + закалка | 300-400 | 56-63 | ||||

| 18ХГТ | Улучшение + цементация + закалка | 300-400 | 56-63 | ||||

| 12ХН3А | Улучшение + цементация + закалка | 300-400 | 56-63 | ||||

| 25ХГНМ | Улучшение + цементация + закалка | 300-400 | 56-63 | ||||

| 40ХНМА | Улучшение + азотирование | 269-302 | 50-56 | ||||

| 35Л | Нормализация | Любой | Любая | 163-207 | – | ||

| 45Л | Улучшение | 207-235 | – | ||||

| 50ГЛ | Улучшение | 235-262 | – |

Date: 2016-05-25; view: 406; Нарушение авторских прав