Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Расчёт погрешности обработки для размера ф1.6

|

|

8.1.1. Погрешность базирования eб=0, т.к. совмещены технологическая и конструкторская базы.

8.1.2. Погрешность закрепления.

eз=0, т.к. сила закрепления заготовки постоянна (W=const).

8.1.3. Погрешность положения заготовки.

Согласно рекомендациям, приведенным в [4] стр.533 и 534, принимаем eус=10мкм и eс=20мкм.

Определяем износоустойчивость призмы по зависимости:

где m1, m, m2 – коэффициенты, приведенные в таблице 15 [4];

П1, П2 – критерии, приведенные в таблице 16 [4].

m=1818; m1=1014; m2=1309 – для призм

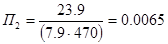

П1=1.03 – для материала заготовки сталь незакалённая и материала призмы – сталь 20Х.

П2=Q/(F HV),

где F-номинальная площадь касания опор с базой заготовки;

HV=470 – твёрдость опоры.

F=7.9мм2 – для призм опорных.

Следовательно,

Тогда

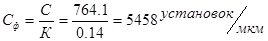

Определим поправочный коэффициент.

где Кt=0.79tM=0.79×0.18=0.14 – коэффициент, учитывающий время неподвижного контакта заготовки с опорами;

КL=1 – для L£25мм – коэффициент, учитывающий влияние длины пути скольжения заготовки по опорам СП в момент базирования;

Ку=1 – для сверления без охлаждения – коэффициент, учитывающий условия обработки.

Следовательно, К=0.14×1×1=0.14.

Фактическая износостойкость:

Нормальный износ призмы:

Тогда

Примем замену призм через каждые 60000 установок.

Тогда

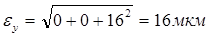

Следовательно:

т.к. при массовом производстве  .

.

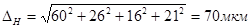

8.1.4. Погрешность настройки станка.

DН1=60мкм – допуск на размер, соединяющий опорную поверхность приспособления и ось кондукторной втулки;

DН2=26мкм – максимальный зазор между инструментом и кондукторной втулкой;

DН3=16мкм - максимальный зазор между сменной и переходной втулками.

DН4=21мкм – эксцентриситет сменной втулки.

8.1.5. Погрешность обработки методическая.

s = 0, т.к. используется кондукторная втулка.

8.1.6. Суммарная погрешность формы.

8.1.7. Суммарная погрешность обработки заготовки в приспособлении.

Определим соблюдение условия обеспечения точности обработки:

- условие выполняется.

- условие выполняется.

8.2. Расчет погрешности обработки для размеров 11±0.075.

8.2.1. Погрешность базирования.

ed = 0, т.к. совмещены конструкторская и технологическая базы.

8.2.2. Погрешность закрепления.

eЗ = 0, т.к. сила закрепления заготовки постоянно (W=const).

8.2.3. Погрешность положения заготовки.

eУС = 10 мкм; eС = 20 мкм (см. пункт 8.1.3).

eи = 0,т.к. реакция опоры R=0.

Следовательно, при массовом производстве:

eпр = eи = 0

Погрешность установки заготовки в приспособлением равно:

8.2.4. Погрешность настройки станка.

DН =70 мкм (см. пункт 8.1.4)

8.2.5. Погрешность обработки методическая.

(см. пункт 8.1.5)

(см. пункт 8.1.5)

8.2.6. Суммарная погрешность формы.

(см. [8] стр. 20)

(см. [8] стр. 20)

8.2.7. Суммарная погрешность обработки заготовки в приспособлении.

Определим соблюдение условия обеспечения точности обработки:

- условие выполняется.

- условие выполняется.

Таблица 1. Сводная таблица погрешностей.

| № | Наименование погрешности | Обозначение | Расчетная формула | Значения для размеров | |

| Æ1.4+100 | 11±0.075 | ||||

| 1. | Суммарная погрешность Обработки | De | |||

| 2. | Погрешность установки | åУ | |||

| 2.1 | Погрешность базирования | åd | По схеме базирования | ||

| 2.2 | Погрешность закрепления | åЗ | W=const | ||

| 2.3 | Погрешность приспособления | e пр | |||

| 2.3.1 | Погрешность изготовления и сборку установочных элементов | e УС | [4] стр. 533 и 534 | ||

| 2.3.2 | Погрешность износа | e и | [4] стр. 534 | ||

| 2.3.3 | Погрешность установки прис-пособления на столе | e С | [4] стр. 533 и 534 | ||

| 3. | Погрешность настройки | DН | |||

| 4. | Погрешность обработки | DОБР | |||

| 5. | Суммарная погрешность формы | åDФ | |||

| 6. | Геометрическая неточность станка | D r | [8] стр. 20 |

Выводы

В данном курсовом проекте разработано и спроектировано приспособление для сверления отверстия. Оно предназначено для серийного производства.

Рассчитана сила зажима детали, по которой выбран и рассчитан привод.

За счёт простоты конструкции приспособление компактно и удобно в эксплуатации.

Литература

1. Справочник технолога – машиностроителя. В2-ух томах – Т.1/Под ред. А.Г. Косиловой и Р.К. Мещерякова – М.;Машиностроение, 1985

2. Справочник технолога – машиностроителя. В2-ух томах – Т.2/Под ред. А.Г. Косиловой и Р.К. Мещерякова – М.;Машиностроение, 1985

3. Режимы резания металлов. Справочник/Под ред. Ю.В. Барановского – М.; Машиностроение, 1972

4. Станочные приспособления. Справочник. В 2-ух томах, Т.1/Под ред. Б.Н. Вардашкина, А.А. Шатилова – М.; Машиностроение, 1984

5. Станочные приспособления. Справочник. В 2-ух томах, Т.2/Под ред. Б.Н. Вардашкина, А.А. Шатилова – М.; Машиностроение, 1984

6. Н.А. Ансеров. Приспособления для металлорежущих станков. Л.; Машиностроение, 1975

7. В.А.Горохов. Проектирование и расчёт приспособлений – Мн.; ''Вышэйшая школа'', 1986

8. Расчёт и проектирование приспособлений. Методические указания к выполнению курсового для студентов специальности 0531 – ''Приборы точной механики'', Мн.; 1989

Date: 2016-05-25; view: 753; Нарушение авторских прав