Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Физические свойства материала 35ХМЛ

|

|

Характеристика материала 35ХМЛ

| Марка: | 35ХМЛ |

| Заменитель: | 30ХМЛ, 35ХНЛ, 40ХГРЛ |

| Классификация: | Сталь для отливок легированная |

| Дополнение: | Сталь хладостойкая. |

| Применение: | шестерни, крестовины, втулки, зубчатые венцы и другие ответственные детали, к которым предъявляются требования высокой прочности и вязкости, работающие под действием повышенных статических и динамических нагрузок и требующие повышенной твердости. |

| Зарубежные аналоги: | Известны |

Химический состав в % материала 35ХМЛ

ГОСТ 977 - 88, также входит в ГОСТ 21357-87

| C | Si | Mn | S | P | Cr | Mo |

| 0.3 - 0.4 | 0.2 - 0.4 | 0.4 - 0.9 | до 0.04 | до 0.04 | 0.8 - 1.1 | 0.2 - 0.3 |

| Примечание: Согласно ГОСТ 21357-87 в хим. состав стали 30ХМЛ также включен никель до 0.3 % и медь до 0.3 % |

Температура критических точек материала 35ХМЛ.

| Ac1 = 757, Ac3(Acm) = 802, Ar3(Arcm) = 750, Ar1 = 693 |

Технологические свойства материала 35ХМЛ.

| Свариваемость: | ограниченно свариваемая. |

| Флокеночувствительность: | чувствительна. |

| Склонность к отпускной хрупкости: | не склонна. |

Литейно-технологические свойства материала 35ХМЛ.

| Линейная усадка: | 2.2 - 2.3 % |

Режимы термической обработки материала 35ХМЛ

| Нормализация 860 - 880 ° C, Отпуск 600 - 650 ° C |

| Закалка 860 - 870 ° C, Отпуск 600 - 650 ° C |

Механические свойства при Т=20oС материала 35ХМЛ.

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| - | мм | - | МПа | МПа | % | % | кДж / м2 | - |

| Отливки, К40, ГОСТ 977-88 | до 100 | Нормализация 860 - 880oC,Отпуск 600 - 650oC, | ||||||

| Отливки, КТ55, ГОСТ 977-88 | Закалка 860 - 870 ° C, Отпуск 600 - 650 ° C | |||||||

| Отливки, ГОСТ 21357-87 | Закалка и отпуск |

| Твердость 35ХМЛ, | HB 10 -1 = 163 - 225 МПа |

| Твердость 35ХМЛ после закалки и отпуска, | HB 10 -1 = 206 - 255 МПа |

Физические свойства материала 35ХМЛ.

| T | E 10- 5 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 2.15 | ||||||

| 2.12 | 12.2 | |||||

| 2.07 | 12.6 | |||||

| 2.03 | 13.4 | |||||

| 1.92 | 14.3 | |||||

| 1.79 | 14.5 | |||||

| 1.66 | 14.6 | |||||

| 1.41 | 14.7 | |||||

| 1.3 | 12.2 | |||||

| 12.7 | ||||||

| T | E 10- 5 | a 10 6 | l | r | C | R 10 9 |

3.Разработка технологии выплавки стали в основной электропечи с окислением

3.1Расчёт шихты для выплавки стали 35ХМЛ в основной электродуговой печи с окислением.

В качестве компонентов шихты используем возврат собственного производства 35%, пакеты стали 5%, стружка стальная 12%, стружка чугунная 3%, передельный чугун, лом стальной, ферросплавы.

1)

Сталь 35ХМЛ Ёмкость печи 3т = 3000кг

C 0,3-0,4%

Mn 0.4-0.9%

Si 0.2-0.4%

S ≤0.04%

P ≤0.04%

Cr 0.8-1.1%

Mo 0.2-0.3%

Для расчётов принимаем:

C 0.35%

Mn 0.7%

Si 0.3%

S 0.04%

P 0.04%

Cr 0.9%

Mo 0.25%

2)Анализ технологии плавки.

За время окислительного периода должно выгореть 0,4% углерода, при этом угар углерода при плавлении 0,15% и при кипении 0,25%.

Кремний выгорает до 0,2%

Магний выгорает до 0,15%

Во время восстановительного периода эти элементы не выгорают.

Фосфор не восстанавливается из шлака, но полностью восстанавливается из ферросплавов.

Конечное содержание серы и фосфора регулируется шлаковым режимом.

3)Определяем количество возврата в шихте и количества углерода вносимого возвратом.

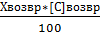

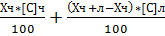

Хвозвр=  =

=  =1350кг

=1350кг

Z – масса металозавалки

Свозвр.=  =

=  =4.725кг

=4.725кг

4)Определяем количество стружки чугунной в шихте и количество углерода вносимого чугунной стружкой.

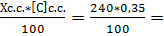

Хс.ч.=  =90кг

=90кг

Считаем, что стружка чугунная соответствует чугуну СЧ20:

C 3.33-3.5%

Mn 0.7-1.0%

Si 1.4-2.2%

S ≤0.15%

P ≤0.2%

Для расчета принимаем, что стружка чугунная содержит:

C 3.4%

Mn 0.8%

Si 1.5%

S ≤0.15%

P ≤0.2%

Сс.ч.=  3.06кг

3.06кг

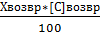

5)Определяем количество стружки стальной в шихте и количества углерода вносимого стальной стружкой.

Хс.с.=  240кг

240кг

Считаем, что стружка стальная принадлежит стали 35ХМЛ:

C 0,3-0,4%

Mn 0.4-0.9%

Si 0.2-0.4%

S ≤0.04%

P ≤0.04%

Cr 0.8-1.1%

Mo 0.2-0.3%

Для расчётов принимаем:

C 0.35%

Mn 0.7%

Si 0.3%

S 0.04%

P 0.04%

Cr 0.9%

Mo 0.25%

Сс.с.=  0,84кг

0,84кг

6) Определяем количество пакетов стали в шихте и количества углерода вносимого пакетами стали.

Хп.с.=  =

=  180кг

180кг

Считаем, что пакеты стали принадлежат стали Ст3кп:

C 0,14-0,22%

Mn 0,3-0,6%

Si ≤0,03%

S ≤0.04%

P ≤0.04%

Для расчётов принимаем, что стружка стальная содержит:

C 0.18%

Mn 0.45%

Si 0.05%

S 0.04%

P 0.04%

Сп.с.=  0,342кг

0,342кг

7) Определяем суммарное количество стального лома в шихте и количество углерода вносимого стальным ломом.

Хс.л=Z – (Хвозвр.+Хс.ч.+Хс.с+Хп.с.) = 3000– (1350+240+90+180)=

=1140кг

В качестве стального лома выбираем сталь 35ХМЛ

C 0,3-0,4%

Mn 0.4-0.9%

Si 0.2-0.4%

S ≤0.04%

P ≤0.04%

Cr 0.8-1.1%

Mo 0.2-0.3%

Для расчётов принимаем:

C 0.35%

Mn 0.7%

Si 0.3%

S 0.04%

P 0.04%

Cr 0.9%

Mo 0.25%

Сс.л.=  =

=  =3,99кг

=3,99кг

8)Определяем количество элементов вносимых возвратом,пакетами стали, стружкой чугунной, стружкой стальной и стальным ломом.

Возвратом вноситься:

Свозвр. =  4.725кг

4.725кг

Mnвозвр. =  =9.45кг

=9.45кг

Siвозвр. =  4.05кг

4.05кг

Рвозвр =  =0.54кг

=0.54кг

Crвозр.=  =12.15кг

=12.15кг

Moвозр.=  =3,375кг

=3,375кг

Стружкой чугунной вноситься:

Сс.ч. =  =3,06кг

=3,06кг

Mnс.ч.=  =0,72кг

=0,72кг

Siс.ч.=  =1,35кг

=1,35кг

Рс.ч.=  =0,27кг

=0,27кг

Стружкой стальной вноситься:

Сс.с. =  =0,96кг

=0,96кг

Mnс.с.=  =1,68кг

=1,68кг

Siс.с.=  =0,84кг

=0,84кг

Рс.с.=  =0,096кг

=0,096кг

Пакетами стали вноситься:

Сп.с. =  =0,324кг

=0,324кг

Mnп.с.=  =0,81кг

=0,81кг

Siп.с.=  =0,09кг

=0,09кг

Рп.с.=  =0,072кг

=0,072кг

Стальным ломом вноситься:

Сс.л. =  =3,99кг

=3,99кг

Mnс.л.=  =7,98кг

=7,98кг

Siс.л.=  =3,42кг

=3,42кг

Рс.л.=  =0,456кг

=0,456кг

Crс.л.=  10,26кг

10,26кг

Moс.л.=  2,85кг

2,85кг

Всего с шихтой вноситься:

С=4,725+3,06+0,96+0,324+3,99=13,059кг

Mn=9,45+0,72+1,68+0,81+7,98=20,64кг

Si=4,05+1,35+0,84+0,09+3,42=9,75кг

Р=0,54+0,27+0,096+0,072+0,456=1,434кг

Cr=12,15+10,26=22,41кг

Mo=3,375+2,85=6,225кг

9)Определяем угар элементов из шихты:

Si угорает на 99,98%

Mn угорает на 99,85%

С угорает на 0,4% от металозавалки

Cr угорает на 30%

Mo угорает на 3%

Угар С=  =12кг перешло в сталь – 13,059-12=1,059кг

=12кг перешло в сталь – 13,059-12=1,059кг

Угар Si =  =9,74кг перешло в сталь 9,75-9,74=0,01 примерно 0

=9,74кг перешло в сталь 9,75-9,74=0,01 примерно 0

Угар Mn=  =20,6кг перешло в сталь 20,64-20,6=0,04кг

=20,6кг перешло в сталь 20,64-20,6=0,04кг

Угар Cr=  =6,723кг перешло в сталь 22,41-6,723=15,687кг

=6,723кг перешло в сталь 22,41-6,723=15,687кг

Угар Mo=  =0,186кг перешло в сталь 6,225-0,186=6,039кг

=0,186кг перешло в сталь 6,225-0,186=6,039кг

10)Доводка стали:

Доводка стали по химическому составу сводиться к определению количества легирующих элементов и раскислителей.

Si требуется в стали:

Si=  =9кг

=9кг

Весь кремний необходимо ввести в виде ферросплавов, так как из шихты он выгорел полностью, используем для этих целей ферросилитель ФС75 (ГОСТ 1415-93) который содержит:

С 0,1%

Р 0,05%

S 0,02%

AL ≤3%

Mn ≤0.4%

Si 75%

XFeSi=  13,33кг

13,33кг

Mn требуется в стали:

Mn=  21кг

21кг

С учётом остатка Mn в металозавалки необходимо внести в виде ферросплавов 21кг Mn, используем для этих целей ФМн90 (ГОСТ 4755-91) который содержит:

С 0,5%

Si 1.8%

P 0.3%

S 0.02%

Mn 90%

XFeMn=  =24,56кг

=24,56кг

С учетом остатка Cr в металозавалке необходимо внести в виде ферросплавов 11.313кг Cr,используем для этих целей ФХ050А (ГОСТ 4757-91) который содержит:

С 0,5%

Si 2%

P 0.05%

Cr 65%

ХFeCr=  =18.32кг

=18.32кг

С учетом остатка Mo в металозавалке необходимо внести в виде ферросплавов 1,5кг Mo,используем для этих целей ФМо50(ГОСТ 4759-91) который содержит:

С 0,5%

Si 3%

P 0.1%

Mo 50%

ХFeMo=  =3.09кг

=3.09кг

11)Находим массу основных элементов и примесей, которые вносятся ферросплавами с учётом угара:

ФС75:

Мс=  0,013кг

0,013кг

МSi=  8,99кг

8,99кг

MMn=  0,05кг

0,05кг

Мр=  0,006кг

0,006кг

ФМн90:

Мс=  0,12кг

0,12кг

MSi=  =0,39кг

=0,39кг

MMn=  20,99кг

20,99кг

Mp=  0,07кг

0,07кг

ФХ050А

Мс=  0,09кг

0,09кг

МSi=  0,32кг

0,32кг

Мр=  0,009кг

0,009кг

МCr=  =11,31кг

=11,31кг

ФМо50

Мс=  0,015кг

0,015кг

МSi=  0,08кг

0,08кг

Мр=  0,003кг

0,003кг

ММо=  =1,5кг

=1,5кг

12)Определяем угар легирующих элементов из ферросплавов:

Общее содержание Mn = 0,05+20,99=21,04кг

Угар =  1,05кг

1,05кг

Общее содержание Si = 8,99+0,39+0,32+0,08=9,78кг

Угар =  =0,97кг

=0,97кг

Общее содержание Cr=11,31кг

Угар Cr=  =0,56кг

=0,56кг

Общее содержание Мо=1,5кг

Угар Мо=  =0,045кг

=0,045кг

Перешло легирующих элементов в сталь из ферросплавов:

С=0,013+0,12+0,09+0,015=0,24кг

Mn=21,04-1,05=19,99кг

Si=9,78-0,97=8,81кг

Cr=11,31-0,56=10,75кг

Мо=1,5-0,045=1,455кг

Всего в стали:

С=1,059+0,24=1,299кг

Mn=0,04+19,99=20,03кг

Si=8,81кг

Cr=15,687+10,75=26,43кг

Мо=6,039+1,455=7,494кг

16)Проверяем расчётное содержания основных компонентов в стали 35ХМЛ:

3.2 Описание технологии выплавки стали в основной печи с окислением.

Традиционно технология выплавки стали с основной футеровкой состоит из двух периодов: окислительного и восстановительного.

В задачу окислительного периода входят:

А) Уменьшение содержания в металле фосфора до 0,01-0,015%;

Б) Уменьшение содержания в металле водорода и азота;

В) Нагрев металла до температуры близкой к температуре выпуска (на 120-1300С выше температуры ликвидуса;

Г) Окисление углерода до нижнего предела его требуемого содержания в выплавке стали.

В задачу восстановительного периода входят:

А) Раскисление металла;

Б) удаление серы;

В) Доведение химического состава стали до заданного;

Г) Корректировка температуры.

Все эти задачи решаются параллельно в течение всего востановительного периода; раскисление металла производят одновременно осаждающим и диффузионным методами.

Окислительный период заканчивается сливом окислительного шлака, так как полное удаление шлака необходимо для исключения перехода фосфора из шлака в металл.

После удаления окислительного шлака в печь добавляют ферромарганец в таком количестве, чтобы выйти на нижнее предельно – допустимое его содержания для данной марки стали и одновременно добавляют ферросилиций из расчёта 0,2-0,52% кремния и аллюминия в колличестве 0,03-0,1%.Такая обработка необходима для проведения глубинного или осаждающего раскисления.

После расплавления новых шлакообразующих, приступают к диффузионному раскислению стали, сначала молотым коксом, потом дроблёным феросилицием, который вводят вводят в составе раскислительной смеси, содержащей CaO, CaF2, кокс и ферросилиций в соотношении 4:1:1:1.

Иногда допускают обработку чистым ферросилицием. Расход кокса для раскисления под белым шлаком составляет 1- 2кг на тонну стали

Удаление серы протекает по следующей химической реакции:

[FeS]+(Cao)͢ (CaS)+(FeO)

Поскольку раскислительные вещества вводяться в порошкообразном виде, плотность не велика, и они медленно опукаются через слой шлака. В результате происходит взаимодействие кокса и кремния с оксидами железа с оброзованием SiO2 и CO. Поэтому содержание FeO в шлаке уменьшается, и кислород начинает переходить из металла в шлак (диффузионное раскисление).Белый цвет шлака харрактеризует низкое содержание в нём FeO.Таким образом, создаётся благоприятное условие для дефульфурации стали, что объясняется высокой основностью шлака и низким содержанием FeO в шлаке. Поэтому в электропечах с основной футеровкой можно удалить серу до тысячных долей процента.

Длительность восстановительного периода состовляет 40-120 минут.

2.Разработка технологии плавки стали в кислой печи с окислением

2.1.Расчёт шихты для выплавки стали 35Л в электродуговой печи с кислой футеровкой.

В качестве компонентов шихты используем возврат собственного производства 35%, пакеты стали 5%, стружка стальная 12%, передельный чугун, лом стальной, ферросплавы, стружку чугунную исключаем так как она содержит много серы и фосфора.

1)

Сталь 40Л Ёмкость печи 10т = 100000кг

C 0,37-0,45%

Mn 0.45-0.9%

Si 0.2-0.52%

S ≤0.045%

P ≤0.04%

Для расчётов принимаем:

C 0.4%

Mn 0.7%

Si 0.35%

S 0.045%

P 0.04%

2)Анализ технологии плавки.

Во время окислительного процесса должно выгореть 0,25% углерода, кремний в кислой печи не угорает, угар магния 20% из шихты, а из ферросплавов 10%. Восстановительный период при плавке в кислой печи отсутствует.

3)Определяем количество возврата в шихте и количества углерода вносимого возвратом.

Хвозвр=  =

=  =3500кг

=3500кг

Z – масса металозавалки

Свозвр.=  =

=  =14кг

=14кг

4)Определяем количество стружки стальной в шихте и количества углерода вносимого стальной стружкой.

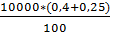

Хс.с.=  1200кг

1200кг

Считаем, что стружка стальная принадлежит стали 40Л:

C 0,37-0,45%

Mn 0.45-0.9%

Si 0.2-0.52%

S ≤0.045%

P ≤0.04%

Для расчётов принимаем, что стружка стальная содержит:

C 0.4%

Mn 0.7%

Si 0.35%

S 0.045%

P 0.04%

Сс.с.=  4,8кг

4,8кг

5) Определяем количество пакетов стали в шихте и количества углерода вносимого пакетами стали.

Хп.с.=  =

=  500кг

500кг

Считаем, что стружка стальная принадлежит стали Ст3кп:

C 0,14-0,22%

Mn 0,3-0,6%

Si ≤0,03%

S ≤0.04%

P ≤0.04%

Для расчётов принимаем, что стружка стальная содержит:

C 0.18%

Mn 0.45%

Si 0.05%

S 0.04%

P 0.04%

Сп.с.=  0,9кг

0,9кг

6)Определяем количество передельного чугуна и стального лома в шихте.

Хч+л=Z – (Хвозвр.+Хс.с+Хп.с.) = 10000 – (3500+1200+500)=4800кг

7)Определяем суммарное количества углерода вносимого передельным чугуном и стальным ломом.

Сс+ч=Сзав.-(Свозвр.+Сс.с.+Сп.с.)=  - (Свозвр.+Сс.с.+Сп.с)=

- (Свозвр.+Сс.с.+Сп.с)=  - (14+4,8+0,9)=45,3кг

- (14+4,8+0,9)=45,3кг

8) Определяем количество передельного чугуна в шихте и количества углерода вносимого передельным чугуном.

В качестве передельного чугуна выбираем чугун ПВК3-3-Б-3, который содержит:

C 4-4,5%

Mn 1-1,5%

Si ≤0,5%

S ≤0.025%

P ≤0.03%

Для расчётов принимаем, что чугун передельный содержит:

C 4,25%

Mn 1,25%

Si 0,45%

S 0,025%

P 0.03%

Сч+л=

45,3=

Принимаем, что лом стальной соответствует стали 40Л:

C 0,37-0,45%

Mn 0.45-0.9%

Si 0.2-0.52%

S ≤0.045%

P ≤0.04%

Для расчётов принимаем:

C 0.4%

Mn 0.7%

Si 0.35%

S 0.045%

P 0.04%

45,3=

4530=4,25Хч+1920-0,4Хч

Хч=  677,9кг

677,9кг

Сч=  28,8кг

28,8кг

9)Определяем количество стального лома в шихте и количество углерода вносимого стальным ломом:

Хл=Хч+л-Хч=4800-677,9=4122,1кг

Сл=Сч+л-Сч=45,3-28,8=16,5кг

10)Определяем количество элементов вносимых возвратом, пакетами стали, стружкой стальной, передельным чугуном и стальным ломом:

Возвратом вноситься:

Свозвр. =  14кг

14кг

Mnвозвр. =  =24,5кг

=24,5кг

Siвозвр. =  12,25кг

12,25кг

Рвозвр =  =2,1кг

=2,1кг

Sвозвр.=  2,1кг

2,1кг

Стружкой стальной вноситься:

Сс.с. =  =4,8кг

=4,8кг

Mnс.с.=  =8,4кг

=8,4кг

Siс.с.=  =4,2кг

=4,2кг

Рс.с.=  =0,48кг

=0,48кг

Sс.с.=  0,48кг

0,48кг

Пакетами стали вноситься:

Сп.с. =  =0,9кг

=0,9кг

Mnп.с.=  =2,25кг

=2,25кг

Siп.с.=  =0,25кг

=0,25кг

Рп.с.=  =0,20кг

=0,20кг

Sп.с.=  0,20кг

0,20кг

Передельным чугуном вноситься:

Сч.п.=  =28,8кг

=28,8кг

Mnч.п.=  =8,47кг

=8,47кг

Siч.п. =  =3,05кг

=3,05кг

Рч.п. =  =0,20кг

=0,20кг

Sч.п. =  =0,16кг

=0,16кг

Стальным ломом вноситься:

Сс.л. =  =16,5кг

=16,5кг

Mnс.л.=  =28,8кг

=28,8кг

Siс.л.=  =14,4кг

=14,4кг

Рс.л.=  1,64кг

1,64кг

Sс.л.=  1,64кг

1,64кг

Всего шихтой вноситься:

С=14+4,8+0,9+28,8+16,5=65кг

Si=12,25+4,2+0,25+3,05+14,4=34,15кг

Mn=24,5+8,4+2,25+8,47+28,8=72,42кг

Р=2,1+0,48+0,2+0,2+1,64=4,62кг

S=2,1+0,48+0,2+0,16+1,64=4,58кг

11)Определяем угар элементов из шихты:

С угорает на 0,25%

Угар С=  25кг

25кг

Перешло в сталь 65-25=40кг

Кремний не выгорает и в сталь переходит 34,15кг Si

Магний угорает на 20%

Угар Mn=  14,48кг

14,48кг

Перешло в сталь 72,42-14,48=57,94кг

Фосфора перешло в сталь 4,62кг

Серы перешло в сталь 4,58кг

12)Доводка стали по химическому составу, сводиться к определению количества легирующих элементов, которые должны находиться в стали.

Кремния требуется:

Si=  35кг у нас есть 34,15 добавлять ферросплавами ненужно.

35кг у нас есть 34,15 добавлять ферросплавами ненужно.

Магния требуется:

Mn=  70кгс учётом остатка 57,94кг необходимо ввести в виде ферросплавов 70-57,94=12,06кг магния, используем для этого ФМн90

70кгс учётом остатка 57,94кг необходимо ввести в виде ферросплавов 70-57,94=12,06кг магния, используем для этого ФМн90

С 0,5%

Si 1.8%

P 0.3%

S 0.02%

Mn 90%

XFeMn=  =14,1кг

=14,1кг

13)Находим массу основных элементов и примисей которые вносяться в сталь с ферросплавами с учётом угара:

ФМн90

Мс=  0,07кг

0,07кг

МSi=  0.25кг

0.25кг

Мр=  =0,04кг

=0,04кг

ММn=  11,4кг

11,4кг

МS=  0,002кг

0,002кг

14)Определяем угар легирующих элементов из ферросплавов:

Угар Mn=  1,14кг

1,14кг

Перешло легирующих элементов в сталь из ферросплавов:

С=0,07кг

Si=0.25кг

Mn=11,4-1,14=10,26кг

Р=0,04кг

S=0,002кг

Всего в стали:

С=40+0,07=40,07кг

Si=34,15+0,25=34,4кг

Mn=57,94+10,26=68,2кг

Р=4,62+0,04=4,66кг

S=4,58+0,002=4,582кг

15)Проверяем расчётное содержания основных компонентов в стали 40Л:

С=  0,401%

0,401%

Mn=  0,68%

0,68%

Si=  =0,34%

=0,34%

Р=  0,046%

0,046%

S=  0,0459%

0,0459%

2.2Футеровка кислых ДСП аналогична футеровке кислых мартеновских печей и состоит из почти чистого кремнезема; соответственно шлаки кислых печей насыщены  .Ни серу, ни фосфор удалить из металла под кислым шлаком нельзя, и это должно учитываться при шихтовке плавки. В кислых печах сталь обычно выплавляют методом переплава с проведением короткого периода кипения для дегазации расплава. Кислые шлаки менее проницаемы для газов, чем основные; растворимость газов в кислых шлаках низка активность

.Ни серу, ни фосфор удалить из металла под кислым шлаком нельзя, и это должно учитываться при шихтовке плавки. В кислых печах сталь обычно выплавляют методом переплава с проведением короткого периода кипения для дегазации расплава. Кислые шлаки менее проницаемы для газов, чем основные; растворимость газов в кислых шлаках низка активность  (основного оксида). При повышении температуры восстанавливается кремний, например, по реакциям

(основного оксида). При повышении температуры восстанавливается кремний, например, по реакциям

;

;

,

,

откуда  .

.

В кислых шлаках, насыщенных  ,

,  приближается к единице, поэтому скорость восстановления кремния может быть весьма заметна (до 0,01%/мин), особенно при высоком содержании углерода.

приближается к единице, поэтому скорость восстановления кремния может быть весьма заметна (до 0,01%/мин), особенно при высоком содержании углерода.

В связи с отсутствием условий для десульфурации и дефосфорации удельная (на 1 т стали) поверхность контакта металл – шлак для кислых печей не имеет такого значения, как для основных, поэтому для уменьшения тепловых потерь можно иметь более глубокую ванную. Меньшая теплопроводность кислых огнеупоров также способствует снижению тепловых потерь и более быстрому нагреву металла. Из-за отсутствия длительных периодов рафинирования металла от фосфора и серы все это приводит к получению более высокого теплового КПД, сокращению длительности плавки, уменьшению расходов электроэнергии и электродов. Кислая футеровка и кислые шлаки, большая глубина ванны кислых печей, невысокая стоимость материалов, из которых формируется футеровка (песок, динасовый кирпич), – вот неполный перечень достоинств кислых печей. К недостаткам относится невозможность проводить в печи операции десульфурации и дефосфорации.

В настоящее время емкость кислых печей не превышает 10 т. Число кислых печей достаточно велико; их устанавливают в литейных цехах и используют в основном для производства фасонного литья.

4.Вопросы ТБ при выплавке стали в электродуговых печах:

Электросталь в настоящее время выплавляется в открытых дуговых и индукционных, вакуумных индукционных электропечах, методом электрошлакового, вакуумно-дугового, электроннолучевого, плазменно-дугового переплавов и др.

От всех работников, участвующих в процессах выплавки или переплава металла в электропечах, требуется строгое соблюдение технологических инструкций и выполнение норм безопасности. Устройство и обслуживание электропечей должно соответствовать требованиям действующих Правил безопасности в сталеплавильном производстве.

К работе сталеварами и их подручными допускаются лица, достигшие 18 лет, прошедшие медицинское освидетельствование и производственное обучение, знающие правила техники безопасности и получившие специальный инструктаж. Сталевары и их подручные должны быть снабжены спецодеждой, спецобувью и защитными средствами, предусмотренными отраслевыми нормами.

| <== предыдущая | | | следующая ==> |

| Б. Экономика с бумажными деньгами | | |

Date: 2016-05-25; view: 1821; Нарушение авторских прав