Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Форма таблицы приведена в прил.1

|

|

5.1.3. Технические условия на разборку или сборку,и регулировку узла или агрегата.

Основой для разработки ТУ на разборку или сборку служит сборочный чертеж, заводская инструкция составленная заводом-изготовителем и технические условия на ремонт, разборку или сборку, и испытание агрегатов.

Технические условия на разборку должны содержать требования, способствующие повышению качества ремонта, направленные на сохранение деталей и уменьшение объема работ по их восстановлению.

Разборку агрегатов производят в соответствии со следующим основными правилами:

- сначала снимают легкоповреждаемые и защитные части, затем самостоятельные сборочные единицы, разбирают на детали;

в процессе разборки не рекомендуется разукомплектовать сопряженные пары, которые на заводе-изготовителе обрабатываются в сборе или балансируют, а также приработанные пары деталей и годные для дальнейшей работы;

- детали, не подлежащие обезличиванию, метят, связывают, вновь соединяют болтами, укладывают в отдельные корзины или сохраняют их компетентность др. способами;

- при выпрессовке подшипников, сальников, втулок применяют оправки и выколотки с мягкими наконечниками (медными, из сплавов алюминия). При этом запрещается пользоваться ударными инструментами;

- при разборке, особенно для чугунных деталей (во избежание появления трещин от перекосов), сначала отпускают все болты или гайки на пол-оборота, а затем отсоединяют их полностью;

если метки перед разборкой плохо заметны, необходимо их восстановить.

- Запрещается разукомплектовывать детали с резьбой повышенной точности (болты и гайки крышек шатунов, болты крепления маховика к коленвалу).

Технические условия на сборку должны содержать требования к состоянию собранных узлов и агрегатов:

- величину допустимых зазоров-натягов;

- непараллельность, несоосность, неперпендикулярность осей;

- межосевое расстояние, угловое смещение, биение поверхностей, и другие отклонения;

- правила и порядок затяжки резьбовых соединений.

При этом в основных сопряжениях должны быть номинальные посадки. Разрешается увеличивать допуски в зависимости от условий работы, сложности деталей и экономических соображений.

Технические условия на испытания должны содержать режимы, условия испытания и величины контролируемых параметров, по которым можно судить о качестве сборки узла или агрегата.

5.1.4. Выбор метода разборки.

В зависимости от объемов работ разборку объектов ремонта осуществляют на стационарных постах или на поточных линиях.

Стационарная разборка агрегатов на сборочные единицы и детали производится на одном рабочем месте, снятые с автомобиля агрегаты разбирают на стационарных стендах. Стационарная разборка применяется на предприятиях с единичным типом производства.

При поточном способе, разборка агрегатов осуществляется постепенно на нескольких рабочих постах разборочной линии, в порядке очередности операций технологического процесса. Поточный способ разборки применяется на предприятиях с большой производственной программой ремонта автомобилей одной марки.

В зависимости от метода разборки разрабатывается схема технологического процесса и производится выбор оборудования.

5.1.5. Состояние основных деталей поступающих на сборку.

На основе изучения технических условий на ремонт и изготовление деталей разрабатываются требования к основным деталям поступающим на сборку узла или агрегата. Указываются приборы и оборудование для их контроля.

Все детали, поступающие на сборку должны соответствовать требованиям технических условий на капитальный ремонт автомобиля, марки указанной в задании.(--)

5.1.6. Выбор методов обеспечения требуемой точности сборки.

Сборка является завершающей и наиболее ответственной стадией ремонта. Качество и работоспособность изделия зависят от точности сборки.

В ремонтном производстве необходимая точность сборки достигается следующими методами (РД 50-635-87):

- метод полной взаимозаменяемости обеспечивает заданную точность без дополнительной обработки или подбора деталей;

- метод неполно й взаимозаменяемости обеспечивает заданную точность только у части собираемых изделий, без подбора, выбора или изменения его величины. При этом методе устанавливают более широкие допуски;

- метод групповой взаимозаменяемости обеспечивает заданную точность путем включения в размерную цепь звеньев, принадлежащих к одной из размерных групп, на которые предварительно рассортированы детали;

- метод регулирования обеспечивает точность замыкающего звена путем изменения величины компенсирующего звена без снятия слоя металла;

- метод пригонки обеспечивает точность путем изменения величины компенсирующего звена за счет снятия слоя металла.

5.1.7. Разбивка узла или агрегата на элементы и выбор базовой детали.

Разбивку производят исходя из технологического принципа, что автомобиль представляет собой совокупность деталей, подгрупп и групп-узлов и агрегатов.

Деталью называют часть изделия, изготовленную из целого куска материала (или разных материалов), не имеющего каких-либо соединений.

Узел - соединение двух и более деталей независимо от рода соединений. Характерным признаком узла является возможность его сборки обособленно от других узлов.

Подгруппа - сборочная единица (узел) входящая в изделие в составе группы.

Группа - сборочная единица, состоящая из подгрупп и деталей, непосредственно входящих в изделие, для которой целесообразна самостоятельная организация производства.

В том случае, когда узел непосредственно входит в состав изделия, он называется группой. Если узел собирается в изделие в составе группы он называется подгруппой первого порядка; узел, входящий непосредственно в подгруппу первого порядка - подгруппой второго порядка и т.д.

Например: при сборке шатунно-поршневой группы, шатун в сборе будет подгруппой первого порядка, а поршень в сборе - подгруппой второго порядка.

Агрегат - часть изделия, состоящая из совокупности групп, подгрупп и деталей, объединенных общностью эксплуатационного назначения.

Комплект - сборочная единица, которая требует частичной или полной разборки при её окончательной установке в более сложную сборочную единицу,

В нашем примере шатунно-поршневую группу называют еще и комплектом, так как при сборке двигателя, чтобы соединить шатун с шейкой коленчатого вала нужно предварительно снять крышку шатуна.

Базовой деталью - называют основную деталь или узел, с которого начинается сборка, обеспечивающая наиболее рациональное построение технологического промесса сборки и определяющая положение всех составляющих частей изделия.

При сборке двигателя базовой деталью служит блок цилиндров; при сборке КП - картер; при сборке головки блока - головка; рулевого механизма - картер; и т.д.

5.1,8. Составление схемы технологического процесса разборки или

сборки узла или агрегата.

Схема разборки или сборки представляет собой условное графическое изображение, иллюстрирующее последовательность установки или снятия различных частей изделия в процессе сборки или разборки.

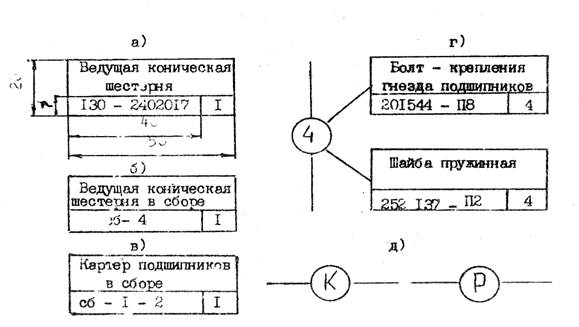

Схему составляют так, чтобы соответствующие элементы были представлены в ней в том порядке, в каком они должны быть установлены при сборке или сняты при разборке. Детали, группы, подгруппы на схеме изображают в виде прямоугольников, разделенных на три части. На рис 1, в верхней части прямоугольника, указывается наименование детали или сборочной группы; в левой нижней части - номер по каталогу; в правой нижней - количество деталей или сборочных групп устанавливаемых или снимаемых при выполнении данной операции. Контрольные и регулировочные операции обозначают в виде окружности с буквой "К" или "Р" и с индексом, обозначающим номер операции.

Рис.1. Условные обозначения на схеме сборки:

а-деталь; б- сборочная группа; сб-4 - сборочная группа с порядковым номером 4;

в - сборочная подгруппа первого порядка (цифра I), второго по последовательности включения в сборку (цифра 2); г- одновременное включение в сборку двух деталей;

д - К- контрольная операция; Р - регулировочная.

На схеме окружности с цифрами "4" указывают последовательность и место выполнения дополнительных указаний, например момент затяжки гаек и т.д.

Схему технологического процесса разборки или сборки целесообразно составлять поэтапно в следующей последовательности:

- построение схемы сборочных групп;

- построение развернутой схемы разборки или сборки каждой сборочной группы;

- построение укрупненной схемы разборки или сборки изделия;

- построение развернутой схемы разборки или сборки изделия.

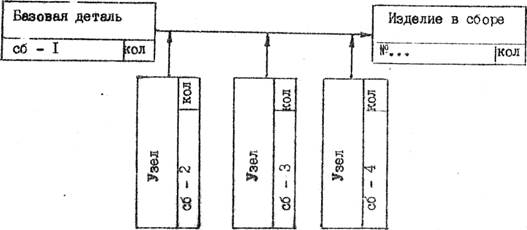

Схему сборки начинают с условного изображения базовой детали, а разборку - с изделия в сборе, и составляют в направлении слева направо или сверху-вниз.

Сборочные группы располагают справа, по направлению сборки или разборки, в порядке их включения в общую сборку, или снятия с изделия при разборке

(см.рис.2).При таком построении схему сборочных групп легко превратить в укрупненную схему сборки изделия, добавив слева условные обозначения деталей, устанавливаемых или снимаемых при общей сборке или разборке, контрольные и регулировочные операции и дополнительные указания.

|

Рис.2. Схема сборочных групп.

На схемах показывают, только те контрольные или регулировочные операции, которые предусмотрены техническими условиями на ремонт и инструкциями на сборку. Содержание контрольной операции, порядок её выполнения и величины контролируемых параметров поясняют отдельно под схемой сборки. Данные по режиму испытания приводятся под схемой технологического процесса сборки и в карте технологического процесса сборки.

Текущий контроль, выполняемый самим исполнителем, на схемах не показывают.

После составления схем сборочных групп и развернутых схем сборки всех сборочных групп составляют укрупненную схему технологического процесса сборки (рис.3) или разборки изделия в целом.

Схема технологического процесса разборки узла или агрегата (рис.4) состоит из тех же элементов, что и схема сборки, и отличается только последовательностью расположения групп, подгрупп и деталей. Схему технологического процесса разборки узла или агрегата, как правило, составляют в укрупненном виде, без расчленения сборочных групп на детали. Развернутую схему разборки составляют только для сборочных единиц.

На схеме разборки показывают место и последовательность выполнения дополнительных указаний и требований к выполнению отдельных операций по снятию деталей и их сохранности, комплектности, соответствующих сопряжений, по демонтажу подшипников, сальников и других деталей.

5.1.9. Подбор оборудования, оснастки и инструмента для осуществления

сборки или разборки и контроля качества сборочных и разборочных работ

При выполнении сборочных или разборочных работ необходимо как можно шире использовать средства механизации и автоматизации процесса сборки и разборки.

Date: 2016-05-24; view: 701; Нарушение авторских прав