Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Расчет параметров режима сварки и расхода сварочных материалов

|

|

Для выполнения сварных швов прежде всего определяется режим сварки, обеспечивающий хорошее качество сварного соединения, установленные размеры и форму сварного шва при минимальных затратах материалов, электроэнергии и труда. Для обеспечения качества сварных соединений необходимо соблюдать установленные режимы сварки.

Методика расчета

Основными параметрами режима ручной дуговой сварки являются диаметр электрода, сила сварочного тока, род и полярность тока, напряжение дуги и скорость сварки.

Диаметр электродаd э выбирается в зависимости от толщины свариваемого материала. Соотношения между толщиной свариваемого материала и диаметром электрода приведены в таблице 5.1.

Таблица 5.1

Соотношение между толщиной свариваемого материала и диаметром электрода

| Толщина материала δ, мм | 1…2 | 4…5 | 6…8 | 9…12 | 13…15 | 16 и более | |

| Диаметр электрода d э, мм | 1,5…2 | 3…4 | 4…5 |

При ручной дуговой сварке многослойных сварных швов первый слой обычно выполняется электродами диаметром 2,5 или 3,0 мм, т.к. применение электродов большего диаметра затрудняет провар корня шва.

Слой сварного шва — часть металла сварного шва, которая состоит из одного или нескольких валиков, располагающихся на одном уровне поперечного сечения шва (таблица 5.2).

Таблица 5.2

Рекомендуемое число слоев при сварке стыковых и угловых швов

| Стыковой сварной шов | Угловой сварной шов | ||

| Толщина материала, мм | Число слоев | Катет шва, мм | Число слоев |

| 1…2 | |||

| 2…3 | |||

| 2…3 | |||

| 3…4 | 3…4 | ||

| 3…5 | 4…5 | ||

| 4…6 | 5…6 | ||

| 5…6 | 5…6 | ||

| 5…7 | 6…7 |

Сила сварочного токаI может быть определена в зависимости от выбранного диаметра электрода по формулам:

– при диаметре электрода d э<3мм

– при диаметре электрода d э≥3мм

где k – коэффициент, зависящий от положения сварного шва в пространстве (для нижних швов k = 1; для вертикальных швов k = 0,9; для потолочных швов k = 0,8).

Полученное значение сварочного тока корректируется, учитывая толщину свариваемого материалаи тип сварного соединения.

Если толщина свариваемого материала <1,5· d э, то

Если толщинасвариваемого материала >3· d э, то

Если используется угловое соединение, то значение силы сварочного тока должно быть повышено на 10…15%:

Для зажигания дуги необходимо напряжение не менее 50 В. При сварке оно снижается за счет ионизации дугового промежутка и связано с силой сварочного тока соотношением:

Для большинства марок электродов, используемых при сварке углеродистых и легированных конструкционных сталей, напряжение дуги составляет U Д= 22…28 В.

Расчет скорости сваркиV свпроводится по формуле:

где α н – коэффициент наплавки, г/А·ч (принимается из характеристики выбранного электрода); F шв – площадь поперечного сечения шва при однопроходной сварке (или одного слоя валика при многослойном шве), см2; ρ – плотность металла электрода, г/см3 (для стали 08Х18Н10Т ρ = 7,9 г/см3).

При определении числа слоев сварного шва следует учитывать, что площадь поперечного сечения первого слоя A 1может быть определена по формуле:

Площадь поперечного сечения слоя сварного шва A c при последующих проходах может быть определена по формуле:

Погонная энергия сварки (тепловложение) — электрическая энергия, расходуемая на единицу длины сварного шва. Погонная энергия сварки рассчитывается по формуле:

где k – тепловой коэффициент полезного действия (для ручной дуговой сварки k = 0,8); U д– напряжение дуги, В; I св– сварочный ток, А; V св – скорость сварки, мм/с.

Масса наплавленного металлаM нм для ручной дуговой сварки рассчитывается по формуле:

где F шв– площадь поперечного сечения шва при однопроходной сварке (или одного слоя валика при многослойном шве), см2; l шв– длина шва, см; ρ– плотность наплавленного металла (для стали 08Х18Н10Т ρ = 7,9 г/см3).

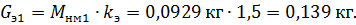

Расход электродовG э для ручной дуговой сварки определяется по формуле:

где k Э – коэффициент, учитывающий расход электродов на 1 кг наплавленного металла (1,4…1,7, для электродов УОНИ-13/45 k э = 1,5 [[6]]).

Результаты расчета параметров режима сварки при выполнении сварочных операций сведены в карту технологического процесса, приведенную в таблице 7.1.

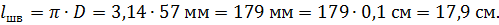

5.2 Расчет параметров режима и расхода сварочных материалов при сварке фланца 2-50-1,0 струбойÆ57´4,0 мм

Внешний вид сварного соединения приведен на рисунке 5.1.Количество сварных соединений – 3 шт.

Рисунок 5.1. Внешний вид сварного соединения «Фланец 2-50-1,0 ⇄ТрубаÆ57´4,0 мм»

Толщина свариваемых материалов составляет 4,0 мм. В соответствии с данными таблицы 5.2 требуемое количество слоев для выполнения сварного соединения составляет 1. Поэтому для выполнения сварного шва в соответствии с данными таблицы 5.1 выбраны электроды Æ3,0 мм.

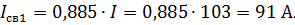

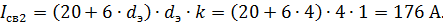

Сила сварочного тока для выполнения сварного соединения в нижнем положении (коэффициент k = 1) по формуле (5.2):

Корректировка полученного значения сварочного тока с учетом толщины свариваемого материала по формуле (5.3):

Напряжение дуги при сварке в соответствии с формулой (5.6) составляет:

Коэффициент наплавки электродов ЦЛ-11 составляет α н = 11,5 г/А∙ч[[7]].

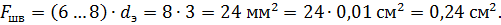

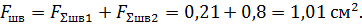

Площадь поперечного сечения сварного шва по формуле (5.8) составляет:

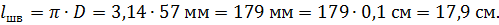

Длина сварного шва составляет (соединение элементов Æ57 мм):

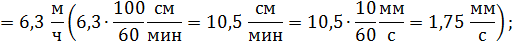

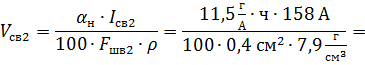

Скорость сварки по формуле (5.7) составляет:

Погонная энергия сварки (тепловложение) по формуле (5.10):

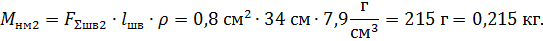

Масса наплавленного металла по формуле (5.11) составляет:

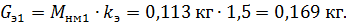

Расход электродов по формуле (5.12) составляет:

5.3 Расчет параметров режима и расхода сварочных материалов при сварке фланца 2-80-1,0 струбойÆ89´5,0 мм

Внешний вид сварного соединения приведен на рисунке 5.2. Количество сварных соединений – 1 шт.

Рисунок 5.2. Внешний вид сварного соединения «Фланец 2-80-1,0 ⇄ТрубаÆ89´5,0 мм»

Толщина свариваемых материалов составляет 5,0 мм. В соответствии с данными таблицы 5.2 требуемое количество слоев для выполнения сварного соединения составляет 1. Поэтому для выполнения сварного шва в соответствии с данными таблицы 5.1 выбраны электроды Æ3,0 мм.

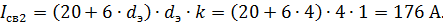

Сила сварочного тока для выполнения сварного соединения в нижнем положении (коэффициент k = 1) по формуле (5.2):

Напряжение дуги при сварке в соответствии с формулой (5.6) составляет:

Коэффициент наплавки электродов ЦЛ-11 составляет α н = 11,5 г/А∙ч[6].

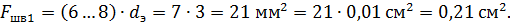

Площадь поперечного сечения сварного шва по формуле (5.8) составляет:

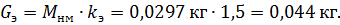

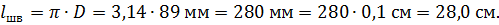

Длина сварного шва составляет (соединение элементов Æ89 мм):

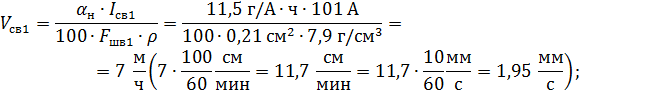

Скорость сварки по формуле (5.7) составляет:

Погонная энергия сварки (тепловложение) по формуле (5.10):

Масса наплавленного металла по формуле (5.11) составляет:

Расход электродов по формуле (5.12) составляет:

5.4 Расчет параметров режима и расхода сварочных материалов при сварке фланца 2-100-1,0 с трубой Æ108´6,0 мм

Внешний вид сварного соединения приведен на рисунке 5.3. Количество сварных соединений – 1 шт.

Рисунок 5.3. Внешний вид сварного соединения «Фланец 2-100-1,0 ⇄ТрубаÆ108´6,0 мм»

Толщина свариваемых материалов составляет 6,0 мм. В соответствии с данными таблицы 5.2 требуемое количество слоев для выполнения сварного соединения составляет 2. Поэтому для выполнения сварного шва в соответствии с данными таблицы 5.1 выбраны электроды Æ3,0 и Æ4,0 мм.

Сила сварочного тока для выполнения сварного соединения в нижнем положении (коэффициент k = 1) по формуле (5.2):

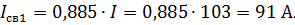

– для электродов Æ3,0 мм

– для электродов Æ4,0 мм

Корректировка полученного значения сварочного тока с учетом толщины свариваемого материала по формуле (5.3):

– для электродов Æ3,0 мм

Напряжение дуги при сварке в соответствии с формулой (5.6) составляет:

– для электродов Æ3,0 мм

– для электродов Æ4,0 мм

Коэффициент наплавки электродов ЦЛ-11 составляет α н = 11,5 г/А∙ч[6].

Площадь поперечного сечения сварного шва по формуле (5.8) составляет:

– площадь поперечного сечения первого слоя (электроды Æ3,0 мм)

– площадь поперечного сечения второго слоя (электроды Æ4,0 мм)

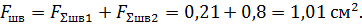

– общая площадь поперечного сечения сварного шва

Длина сварного шва составляет (соединение элементов Æ108 мм):

Скорость сварки по формуле (5.7) составляет:

– для сварки первого слоя (электроды Æ3,0 мм)

– для сварки второго слоя(электроды Æ4,0 мм)

Погонная энергия сварки (тепловложение) по формуле (5.10):

– для сварки первого слоя(электроды Æ3,0 мм)

– для сварки второго слоя(электроды Æ4,0 мм)

Масса наплавленного металла по формуле (5.11) составляет:

– для электродов Æ3,0 мм

– для электродов Æ4,0 мм

Расход электродов по формуле (5.12) составляет:

– расход электродов Æ3,0 мм

– расход электродов Æ4,0 мм

5.5 Расчет параметров режима и расхода сварочных материалов при сварке трубы Æ57´4,0 мм собечайкой Æ600´15 мм

Внешний вид сварных соединений приведен на рисунке 5.4. Количество сварных соединений – 3 шт.

Рисунок 5.4. Внешний вид сварных соединений «Труба Æ57´4,0 ⇄ Обечайка Æ600´15»

Толщина свариваемых материалов в угловом соединении составляет «4,0 мм ⇄ 15,0 мм». В соответствии с данными таблицы 5.2 требуемое количество слоев для выполнения сварного соединения составляет 2 (с каждой стороны двухстороннего сварного шва). Поэтому для выполнения сварного шва в соответствии с данными таблицы 5.1 выбраны электроды Æ3,0 и Æ4,0 мм.

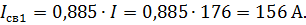

Сила сварочного тока для выполнения сварного соединения в вертикальном положении (коэффициент k = 0,9) по формуле (5.2):

– для электродов Æ3,0 мм

– для электродов Æ4,0 мм

Корректировка полученного значения сварочного тока с учетом толщины свариваемого материала по формуле (5.3):

– для электродов Æ3,0 мм

Напряжение дуги при сварке в соответствии с формулой (5.6) составляет:

– для электродов Æ3,0 мм

– для электродов Æ4,0 мм

Коэффициент наплавки электродов ЦЛ-11 составляет α н = 11,5 г/А∙ч[6].

Площадь поперечного сечения сварного шва по формуле (5.8) составляет:

– площадь поперечного сечения первого слоя двухстороннего шва (электроды Æ3,0 мм)

– площадь поперечного сечения второго слоя двухстороннего шва (электроды Æ4,0 мм)

– общая площадь поперечного сечения сварного шва

Длина сварного шва составляет (соединение элементов Æ108 мм):

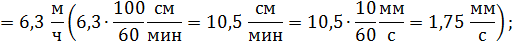

Скорость сварки по формуле (5.7) составляет:

– для сварки первого слоя(электроды Æ3,0 мм)

– для сварки второго слоя(электроды Æ4,0 мм)

Погонная энергия сварки (тепловложение) по формуле (5.10):

– для сварки первого слоя(электроды Æ3,0 мм)

– для сварки второго слоя(электроды Æ4,0 мм)

Масса наплавленного металла по формуле (5.11) составляет:

– для электродов Æ3,0 мм

– для электродов Æ4,0 мм

Расход электродов по формуле (5.12) составляет:

– расход электродов Æ3,0 мм

– расход электродов Æ4,0 мм

5.6 Расчет параметров режима и расхода сварочных материалов при сварке трубы Æ89´5,0 мм с обечайкой Æ600´15 мм

Внешний вид сварного соединения приведен на рисунке 5.5. Количество сварных соединений – 1 шт.

Рисунок 5.5. Внешний вид сварного соединения «Труба Æ89´5,0 ⇄ Обечайка Æ600´15»

Толщина свариваемых материалов в угловом соединении составляет «5,0 мм ⇄ 15,0 мм». В соответствии с данными таблицы 5.2 требуемое количество слоев для выполнения сварного соединения составляет 2 (с каждой стороны двухстороннего сварного шва). Поэтому для выполнения сварного шва в соответствии с данными таблицы 5.1 выбраны электроды Æ3,0 и Æ4,0 мм.

Сила сварочного тока для выполнения сварного соединения в вертикальном положении (коэффициент k = 0,9) по формуле (5.2):

– для электродов Æ3,0 мм

– для электродов Æ4,0 мм

Корректировка полученного значения сварочного тока с учетом толщины свариваемого материала по формуле (5.3):

– для электродов Æ3,0 мм

Напряжение дуги при сварке в соответствии с формулой (5.6) составляет:

– для электродов Æ3,0 мм

– для электродов Æ4,0 мм

Коэффициент наплавки электродов ЦЛ-11 составляет α н = 11,5 г/А∙ч[6].

Площадь поперечного сечения сварного шва по формуле (5.8) составляет:

– площадь поперечного сечения первого слоя двухстороннего шва (электроды Æ3,0 мм)

– площадь поперечного сечения второго слоя двухстороннего шва (электроды Æ4,0 мм)

– общая площадь поперечного сечения сварного шва

Длина сварного шва составляет (соединение элементов Æ108 мм):

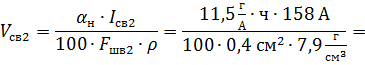

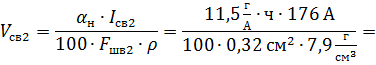

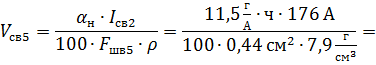

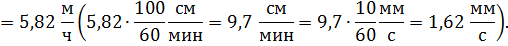

Скорость сварки по формуле (5.7) составляет:

– для сварки первого слоя (электроды Æ3,0 мм)

– для сварки второго слоя(электроды Æ4,0 мм)

Погонная энергия сварки (тепловложение) по формуле (5.10):

– для сварки первого слоя(электроды Æ3,0 мм)

– для сварки второго слоя(электроды Æ4,0 мм)

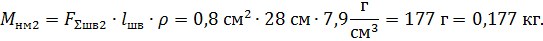

Масса наплавленного металла по формуле (5.11) составляет:

– для электродов Æ3,0 мм

– для электродов Æ4,0 мм

Расход электродов по формуле (5.12) составляет:

– расход электродов Æ3,0 мм

– расход электродов Æ4,0 мм

5.7 Расчет параметров режима и расхода сварочных материалов при сварке трубы Æ108´6,0 мм с днищем Æ600´15 мм

Внешний вид сварного соединения приведен на рисунке 5.6. Количество сварных соединений – 1 шт.

Рисунок 5.6. Внешний вид сварного соединения «Труба Æ108´6,0 ⇄ДнищеÆ600´15»

Толщина свариваемых материалов в угловом соединении составляет «6,0 мм ⇄ 15,0 мм». В соответствии с данными таблицы 5.2 требуемое количество слоев для выполнения сварного соединения составляет 2 (с каждой стороны двухстороннего сварного шва). Поэтому для выполнения сварного шва в соответствии с данными таблицы 5.1 выбраны электроды Æ3,0 и Æ4,0 мм.

Сила сварочного тока для выполнения сварного соединения в вертикальном положении (коэффициент k = 0,9) по формуле (5.2):

– для электродов Æ3,0 мм

– для электродов Æ4,0 мм

Корректировка полученного значения сварочного тока с учетом толщины свариваемого материала по формуле (5.3):

– для электродов Æ3,0 мм

Напряжение дуги при сварке в соответствии с формулой (5.6) составляет:

– для электродов Æ3,0 мм

– для электродов Æ4,0 мм

Коэффициент наплавки электродов ЦЛ-11 составляет α н = 11,5 г/А∙ч[6].

Площадь поперечного сечения сварного шва по формуле (5.8) составляет:

– площадь поперечного сечения первого слоя двухстороннего шва (электроды Æ3,0 мм)

– площадь поперечного сечения второго слоя двухстороннего шва (электроды Æ4,0 мм)

– общая площадь поперечного сечения сварного шва

Длина сварного шва составляет (соединение элементов Æ108 мм):

Скорость сварки по формуле (5.7) составляет:

– для сварки первого слоя(электроды Æ3,0 мм)

– для сварки второго слоя(электроды Æ4,0 мм)

Погонная энергия сварки (тепловложение) по формуле (5.10):

– для сварки первого слоя(электроды Æ3,0 мм)

– для сварки второго слоя(электроды Æ4,0 мм)

Масса наплавленного металла по формуле (5.11) составляет:

– для электродов Æ3,0 мм

– для электродов Æ4,0 мм

Расход электродов по формуле (5.12) составляет:

– расход электродов Æ3,0 мм

– расход электродов Æ4,0 мм

5.8 Расчет параметров режима и расхода сварочных материалов при сварке днища Æ60´15 мм с обечайкой Æ600´15 мм

Внешний вид сварных соединений (2 шт.) приведен на рисунке 5.7. Количество сварных соединений – 2 шт.

|

|

Рисунок 5.7. Внешний вид сварных соединений «ДнищеÆ600´15⇄ОбечайкаÆ600´15»

Толщина свариваемых материалов составляет 15,0 мм. В соответствии с данными таблицы 5.2 требуемое количество слоев для выполнения сварного соединения составляет 5. Поэтому для выполнения сварного шва в соответствии с данными таблицы 5.1 выбраны электроды Æ4,0 мм.

Сила сварочного тока для выполнения сварного соединения в нижнем положении (коэффициент k = 1) по формуле (5.2):

– для первого слоя

– для второго и последующих слоев

Корректировка полученного значения сварочного тока с учетом толщины свариваемого материала по формуле (5.3):

– для первого слоя

Напряжение дуги при сварке в соответствии с формулой (5.6) составляет:

– для первого слоя

– для второго и последующих слоев

Коэффициент наплавки электродов ЦЛ-11 составляет α н = 11,5 г/А∙ч[6].

Площадь поперечного сечения сварного шва по формуле (5.8) составляет:

– площадь поперечного сечения первого слоя (электроды Æ4,0 мм)

– площадь поперечного сечения второго слоя (электроды Æ4,0 мм)

– площадь поперечного сечения третьего слоя (электроды Æ4,0 мм)

– площадь поперечного сечения четвертого слоя (электроды Æ4,0 мм)

– площадь поперечного сечения пятого слоя (электроды Æ4,0 мм)

– общая площадь поперечного сечения шва

Длина сварного шва составляет (соединение элементов Æ600 мм):

Скорость сварки по формуле (5.7) составляет:

– для сварки первого слоя (электроды Æ4,0 мм)

– для сварки второго слоя (электроды Æ4,0 мм)

– для сварки третьего слоя (электроды Æ4,0 мм)

– для сварки четвертого слоя (электроды Æ4,0 мм)

– для сварки пятого слоя (электроды Æ4,0 мм)

Погонная энергия сварки (тепловложение) по формуле (5.10):

– для сварки первого слоя(электроды Æ4,0 мм)

– для сварки второго слоя(электроды Æ4,0 мм)

– для сварки третьего слоя(электроды Æ4,0 мм)

– для сварки четвертого слоя(электроды Æ4,0 мм)

– для сварки пятого слоя(электроды Æ4,0 мм)

Масса наплавленного металла (электроды Æ4,0 мм) по формуле (5.11) составляет:

Расход электродовÆ4,0 мм по формуле (5.12) составляет:

Date: 2016-05-17; view: 16157; Нарушение авторских прав