Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Технологический контроль работы сырьевой мельницы233 2 page

|

|

Рис. 1.2. Структура обобщенной модели управления

непрерывным производственным объектом

Достаточно часто задача управления объектом с непрерывным технологическим процессом формулируется как задача оптимального управления этим объектом. В этом случае необходимо сформулировать критерий оптимальности, характеризующий эффективность протекающего в объекте процесса (1.1), задать ограничения на параметры состояния объекта и вектор управляющих воздействий (1.2) и разработать математическую модель объекта управления (1.3), позволяющую вычислять параметры состояния объекта при определенных значениях управляющих

и контролируемых возмущающих воздействий:

; (1.1)

; (1.1)

, (1.2)

, (1.2)

где – i = 1, 2, …, k; j =1, 2, …, l;

, (1.3)

, (1.3)

где  – предельно допустимые значения соответствующих переменных;

– предельно допустимые значения соответствующих переменных;

– начальные значения параметров вектора состояния.

– начальные значения параметров вектора состояния.

После формирования выражений (1.1)–(1.3) задача оптимального управления непрерывным технологическим процессом формулируется следующим образом: необходимо найти такой вектор управляющих воздействий, который позволит получить экстремальное значение критерия оптимальности (1.1) без нарушения ограничений (1.2).

Одной из основных задач, решаемых при создании систем автоматического управления, является задача идентификации объекта управления, т.е. задача определения структуры и параметров математической модели, обеспечивающих наилучшую близость значений выходных переменных модели и объекта при одних и тех же входных воздействиях. Характер и вид математической модели определяется целями и задачами управления, в которых она будет использоваться. При решении задач управления несложными объектами (при регулировании технологических переменных) обычно используются линейные стационарные модели, хотя все объекты в той или иной мере обладают свойствами нелинейности, нестационарности, распределенности, стохастичности. Использование простых операторов преобразования входных переменных в выходные позволяет существенно упростить решение последующих задач анализа и синтеза систем управления.

Для решения задач идентификации разработано большое число методов, учитывающих особенность объектов, условия их функционирования, математическую основу анализа данных, вид модели и т.д. С практической точки зрения привлекательны экспериментальные методы, позволяющие находить модели объектов управления по результатам измерения входных и выходных переменных объекта. Эти методы предполагают наличие априорных сведений об изучаемом объекте, однако их характер и объем могут быть не столь обстоятельными, как при аналитических методах построения моделей. Как правило, уровень априорных сведений должен быть достаточным для выбора структуры модели

и условий проведения эксперимента.

Последовательность решения задачи идентификации при использовании данных методов можно разбить на три этапа:

1) выбор структуры модели по результатам изучения объекта или по имеющимся априорным сведениям;

2) выбор критерия близости (подобия) модели и объекта;

3) определение параметров модели по экспериментальным данным исходя из выбранного критерия близости.

Первые два этапа решения задачи являются плохо формализуемыми процессами, и на выбор структуры модели оказывает влияние субъективный фактор. Очевидно, что в этом случае эффективность последующей параметрической идентификации во многом будет определяться тем, насколько удачно была выбрана структура модели и критерий близости. Следует заметить, что первые два этапа также могут быть формализованы, если для получения удовлетворительного решения использовать итеративную процедуру, в которой на каждом шаге итерации будет производиться корректировка структуры модели и/или изменяться критерий.

При создании систем автоматического регулирования выбор структуры модели можно осуществлять из четырех типов моделей для статических объектов и четырех – для астатических объектов. Дальнейшее повышение порядка дифференциальных уравнений, как отмечается в источнике, не дает значительного повышения точности получаемых результатов, что связано прежде всего с накоплением погрешности вычислений при определении постоянных величин производных высокого порядка.

Рекомендуемые типы моделей имеют следующую структуру и математическое описание:

Статические объекты

|

1)

|

2)

|

3)

|

4)

Астатические объекты

|

1)

или

или  где

где

|

2)

3)

3)

|

4)

Критерий близости (в ряде источников функция невязки) должен удовлетворять следующим требованиям:

- он не должен принимать отрицательных значений;

- его минимум должен соответствовать решению поставленной задачи.

Этот минимум должен быть близок к нулю (в идеале равен нулю) при совпадении экспериментальных результатов с результатами, полученными с помощью модели.

Наиболее простым критерием, удовлетворяющим этим требованиям, является критерий:

(1.4)

(1.4)

где yi – значение выходной переменной объекта в i -й точке;

– значение выходной переменной модели в i -й точке;

– значение выходной переменной модели в i -й точке;

n – размерность массива экспериментальных данных.

Однако чаще используется квадратичная запись критерия:

(1.5)

(1.5)

Если необходимо выделить значимость некоторых точек

в массиве экспериментальных результатов, используется критерий:

(1.6)

(1.6)

где  – весовой коэффициент, определяющий значимость i- го результата; обычно сумма значений этого коэффициента должна удовлетворять следующему условию:

– весовой коэффициент, определяющий значимость i- го результата; обычно сумма значений этого коэффициента должна удовлетворять следующему условию:

(1.7)

(1.7)

Вышеперечисленные критерии (1.4)–(1.6) отражают качественную сторону близости модели и объекта. Для количественной оценки близости результатов модели и объекта используют их модификацию, где близость модели и объекта представляется

в относительных единицах:

(1.8)

(1.8)

(1.9)

(1.9)

(1.10)

(1.10)

где  – величина ступенчатого воздействия.

– величина ступенчатого воздействия.

Третий этап решения задачи идентификации – определение параметров модели–можно трактовать как задачу нахождения экстремума функции многих переменных, имеющих определенные ограничения. Здесь в качестве функции выступает одно из выражений (1.8)–(1.10), а переменными величинами будут параметры выбранной модели (коэффициент передачи, постоянные времени, время запаздывания). Для нахождения экстремума функции используются различные методы поиска: сканирования, градиентный, случайный и др.

При управлении технологическим циклом в дискретных производствах надо сформировать дискретную последовательность команд используемым элементом технологического объекта управления (электро- и гидропривод). Формирование команд осуществляется управляющим устройством (дискретным автоматом) на основании логического анализа ситуации, о которых сообщают датчики положения детали, качества протекания технологической операции по командным и оповестительным каналам.

Сложность управления дискретных ПП зависит от полноты перечисления технологических ситуаций, необходимых для выработки управляющих решений. Каждая ситуация характеризуется набором значений признаков, характеризующих состояний ОУ и внешней среды. Значения признаков могут быть непрерывными и бинарными, причем при изменении значения одного признака меняется ситуация технологической среды. Для реальных ОУ число признаков может достигать нескольких десятков и даже сотен. Исходя из этого, число ситуаций возрастает до неприемлемой, для практической реализации величины. Например, при 3 признаках необходимо рассматривать 8 ситуаций ( ), при 10 признаках – 10 ситуаций (

), при 10 признаках – 10 ситуаций ( ).

).

Обобщенная модель управления объектом с дискретным технологическим процессом показана на рис. 1.3. Она включает

в себя объект управления ОУДП и устройство управления – дискретный автомат ДА. На вход объекта управления поступают две группы воздействий: неконтролируемые возмущающие воздействия (вектор  ), управляющие воздействия, формируемые устройством управления (вектор

), управляющие воздействия, формируемые устройством управления (вектор  ). Состояние объекта управления характеризуется вектором дискретных выходов датчиков положения элементов объекта (

). Состояние объекта управления характеризуется вектором дискретных выходов датчиков положения элементов объекта ( ). Алгоритм работы дискретного автомата может меняться дискретным воздействием оператора (вектор

). Алгоритм работы дискретного автомата может меняться дискретным воздействием оператора (вектор  ).

).

Рис. 1.3. Обобщенная модель управления дискретным объектом

В качестве модели дискретных объектов автоматизации могут использоваться таблицы истинности, логические выражения, графы и т.д.

Обычно сигналы датчиков и команды УУ в дискретных системах носят бинарный характер. В этом случае дискретный автомат является логическим устройством, и для его синтеза применяют теорию конечных автоматов.

Если выходы ДА зависят только от комбинации входных сигналов, то ДА называется комбинационным. Если выходы зависят не только от комбинации входных сигналов, но и от текущего состояния устройства, то автомат называется последовательностным. Данный автомат должен иметь элементы памяти. Для синтеза ДА используются автоматные таблицы (таблицы истинности).

Полный технологический цикл изготовления штучной продукции дискретных объектов представляет собой совокупность отдельных технологических операций, сменяющих друг друга

в определенной последовательности. Так как все технологические последовательности представляют собой повторяющиеся циклы, то выделяют два вида модели объекта: комбинационную

и последовательностную.

Для удобства деления цикла на отдельные элементы вводится понятие технологического такта или состояния, т.е. интервала времени, в котором дискретный объект работает с неизменной комбинацией включений и выключений командных и оповестительных элементов.

Общая последовательность формализации технологического цикла состоит из следующих этапов:

- составления содержательного описания при нормальном

и аварийном режимах работы объекта;

- разбиения цикла на такты;

- анализа переходов от одного такта к другому, т.е. выявления причин изменения состояния элементов, вызывающих переход;

- установления причинно-следственных и логических, ситуационных связей между входами и выходами дискретного объекта автоматизации;

- разработки формализованного алгоритма функционирования в виде таблицы истинности, графов состояния, логических функций и т.д.

Математические модели управления объектами дискретного действия могут быть двух видов: комбинационные и последова-тельностные. В качестве примера составления комбинационной модели управления объектом рассматривается синтез дискретного автомата ДА для отбраковки листов упаковочного материала (рис. 1.4). Условие срабатывания толкателя Т – поступление дискретного сигнала от двух и более датчиков Д1, Д2, Д3, измеряющих толщину листа. Путевые выключатели ПВ1, ПВ2 используются для подачи дискретных сигналов о появлении листа в зоне контроля и зоне действия толкателя.

Рис. 1.4. Структура дискретной системы управления

Таблицы истинности комбинационного дискретного автомата и толкателя приведены на рис. 1.5 и 1.6.

| ДА | |||

|

|

|

|

| T | ||

|

| U |

Рис. 1.6. Таблица истинности

толкателя

Рис. 1.5. Таблица истинности дискретного автомата

В выражениях (1.11) показаны логические функции, описывающие работу дискретного автомата (до и после процедуры упрощения):

|

. (1.11)

. (1.11)

Реализация дискретного автомата на логических элементах «И» и «ИЛИ» показана на рис. 1.7.

Рис. 1.7. Реализация дискретного автомата

на логических элементах

Идентификация последовательностного дискретного автомата, представляющего собой последовательностное логическое устройство ПЛУ, показана на примере синтеза системы автоматической сигнализации (рис. 1.8), в которой зажигание сигнальной лампы HL происходит при превышении допустимого значения одновременно в точках 1 и 2. Выключение сигнальной лампы происходит при уменьшении температуры ниже предельных значений в этих двух точках. Для построения модели ПЛУ вначале строится граф состояний системы (рис. 1.9), затем определяется логическая функция, описывающая его работу.

В вершинах графа значения переменных записывают по следующей схеме:

При этом запись x 1 (или x 2) означает «1», а  (или

(или  ) – «0». Выходной сигнал вершины y может быть равен как «1», так и «0».

) – «0». Выходной сигнал вершины y может быть равен как «1», так и «0».

Рис. 1.8. Структура системы автоматической сигнализации:

ДТ1, ДТ2 – дискретные датчики температуры;

ПЛУ – последовательностное логическое устройство

Рис. 1.9. Граф состояний системы автоматической сигнализации

Для вывода логической функции используется выражение

(1.12)

(1.12)

где V – логическое суммирование по всем вершинам;

k – коэффициент, принимающий значения «0», «1» или «y»

в соответствующей вершине графа в зависимости от следующих условий: k = 0 при y = 0; k = 1 при y = 1; k = y – для неоднозначно различимых вершин. Неоднозначно различимыми называются вершины, у которых значения входных дискретных переменных х 1, х 2 совпадают (одинаковы), а значения выходного сигнала y отличаются. Неоднозначными вершинами графа (см. рис. 1.9) являются вершины 2 и 5, 3 и 6. Исходя из указанных условий, логическая функция ПЛУ будет иметь следующий вид:

(1.13)

(1.13)

1.4. Автоматизированные системы управления

технологическими процессами (АСУ ТП)

1.4.1. Структура и технические средства АСУ ТП

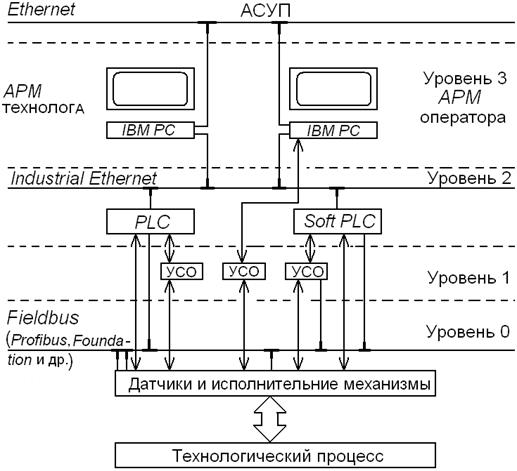

Типовая структура современной АСУ ТП (рис. 1.10) включает четыре уровня.

На уровне 0 аналоговый интерфейс 4-20 мА (0-5 мА) заменяется коммуникационной технологией, объединяющей датчики, исполнительные механизмы и контроллеры в единую цифровую сеть – Fieldbus (полевая шина или промышленная сеть). Это позволяет большое количество 2-, 3-, 4-проводных линий связи, идущих от множества датчиков и исполнительных механизмов

к каналам ввода-вывода контроллеров, заменить на один «малопроводной» кабель.

Рис. 1.10. Структура современной АСУ ТП

К приборам уровня 0 по этому кабелю передается также электропитание. Все это дает серьезный ценовой выигрыш. Кроме того, каждое устройство уровня 0 оснащается самостоятельным вычислительным ресурсом и может выполнять функции управления, самонастройки и самодиагностики, что упрощает обслуживание контрольно-измерительных приборов (КИП) и снижает нагрузку на управляющие вычислительные устройства верхних уровней, делает систему более распределенной. В настоящее время отсутствует единый международный стандарт для сетей Fieldbus. Наиболее популярными являются два протокола обмена: в Европе – протокол, разработанный фирмой Siemens – Profibus в различных его модификациях, в США – Foundation Fieldbus. В качестве протокола для сетей на основе простого последовательного порта общепризнан Modbus, разработанный американской фирмой MODICON.

На уровне 1 находятся устройства связи с объектом, которые принимают, выдают на объект группу аналоговых и дискретных сигналов, а также имеют связь через различные адаптеры

с Fieldbus, котроллерами и компьютерами. Устройства уровня 1 являются безынициативными, работают под управлением контроллеров или компьютеров и располагаются вблизи с объектом управления. Использование этих УСО снижает затраты на монтаж и кабельную продукцию.

На уровне 2 находятся контроллеры РLС (Рrоgrammable Logic Controllers) и SoftPLC. Контроллеры типа SoftPLC (свободно программируемые контроллеры) имеют IВМ РС совместимую архитектуру. Программа в виде ЕХЕ- файла загружается в SoftPLC компьютера. Для программирования PLC и SoftPLC Международный электротехнический комитет (МЭК) принял стандарт

IEС 1131-3, который описывает пять языков программирования – графических: релейных диаграмм (Ladder Diagrams – LD), функциональных блоковых диаграмм (Function Block Diagram – FBD), последовательных функциональных схем (Sequential Function Chart – SPC); текстовых: список инструкций (Instruction List – IL), структурированный текст (Structured Text – ST). Связь между контроллерами и станциями управления верхнего уровня осуществляется по сети Ethernet, выполненной в промышленном варианте (Industrial Ethernet).

На рынке промышленной автоматизации все большим спросом пользуются встраиваемые в персональные компьютеры модули, позволяющие непосредственно к компьютеру подключать датчики и исполнительные механизмы. Это направление получило название «автоматизация» на базе промышленных компьютеров РС - based Control. Индустриальные компьютеры представляют собой, как правило, программно совместимые с обычными РС машины, но адаптированные для жестких условий эксплуатации на производстве, в цехах, газокомпрессорных станциях и т.д.

В качестве устройств сопряжения с объектом управления данные системы комплектуются дополнительными платами (адаптерами) расширения. Для объектов управления, имеющих небольшое число входов-выходов, невысокие требования по надежности и по обеспечению режима реального времени, подход РС - based Control с экономической точки зрения предпочтителен, так как уменьшаются затраты на аппаратные средства.

На уровне 3 располагаются станции в виде IBM РС совместимых промышленных компьютеров, которые обеспечивают диспетчеризацию технологического процесса и реализуют принцип беcщитовой автоматики. Доминирующей операционной системой для АСУ ТП верхнего уровня является Windows NT. Стандартным механизмом взаимодействия программного обеспечения АСУ ТП признан стандарт ОРС (OLE for Process Control), который основан на объектной модели СОМ / DСОМ фирмы Microsoft.

При создании современных АСУ ТП наблюдается мировая интеграция и унификация технических решений. Фирмы-разработчики сосредотачивают свои ресурсы на том, что они умеют делать лучше других, заимствуя лучшие мировые достижения в остальных областях, становясь тем самым системными интеграторами. Основное требование современных систем управления – это открытость системы. Система считается открытой, если для нее определены и описаны используемые форматы данных и процедурный интерфейс, что позволяет подключить

к ней «внешние» независимо разработанные компоненты. Архитектура IBМ РС занимает ведущее место в области автоматизации.

Наметившийся в последнее время подъем отечественной промышленности дает шанс оснащать российские предприятия самыми современными компьютерными индустриальными технологиями, перешагнув этапы, которые проходило и на которых остановилось большинство западных предприятий.

Вне зависимости от характеристик объекта управления, будь то отдельные агрегаты или многопрофильные производства, структура комплекса технических средств системы управления предполагает наличие: первичных средств автоматизации (интеллектуальных датчиков и исполнительных устройств – так называемый нулевой или полевой уровень системы); устройств первого уровня (преобразователей аналоговых и дискретных сигналов ввода-вывода); устройств второго уровня (контроллеров и промышленных компьютеров); устройств третьего уровня АСУ ТП (рабочие станции, серверы и др.) и устройств четвертого уровня системы управления (локальные вычислительные сети с персональными компьютерами).

Полевой уровень АСУ ТП включает в себя первичные преобразователи или датчики сигналов измерительной информации, исполнительные устройства различных типов и назначений. На отечественных предприятиях большинство датчиков и исполнительных устройств для передачи и приема данных используют аналоговые или дискретные унифицированные сигналы. Однако они постепенно вытесняются интеллектуальными устройствами, в которых, наряду с основными функциями, осуществляется преобразование сигналов из аналоговой (дискретной, импульсной)

в цифровую форму и для исполнительных устройств обратное преобразование. Для передачи измерительной и командной информации на этом уровне используются HART -протокол (токовая петля 4...20 мА), AS -интерфейс, RS- 232, RS- 485. Многие интеллектуальные датчики и исполнительные механизмы для передачи и приема информации в цифровом виде используют полевую шину (fieldbus), представляющую, как правило, двухпроводную линию связи (витая пара, оптоволокно) с одновременной передачей по шине питания и информационного сигнала. К числу таких промышленных сетей, объединяющих датчики, исполнительные механизмы, контроллеры и рабочие станции, относятся Foundation Fieldbus, Profibus DP и Interbus (по стандарту RS -485),

DeviceNet (физическая среда 4-проводный кабель), Profibus PA и др. На верхнем уровне используются сети Ethernet, ArcNet, Token Ring и др.

В тех случаях, когда на полевом уровне используются датчики и исполнительные механизмы с аналоговым входом или выходом, для их сопряжения с контроллерным или диспетчерским уровнем используются устройства связи с объектом (УСО) – устройства первого уровня АСУ ТП. УСО осуществляют преобразование сигналов, их первичную обработку и выдачу управляющих воздействий на исполнительные устройства. Каждый модуль УСО представляет собой функционально законченное устройство, имеющее унифицированную конструкцию, интерфейс и питание. В тех случаях, когда промышленные контроллеры включают в себя модули УСО, в АСУ ТП первый уровень управления не выделяется.

Date: 2016-05-15; view: 595; Нарушение авторских прав