Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Определение типа, форм и методов организации производства

|

|

Тип производства определяем по коэффициенту серийности, который находим по формуле [1, стр.20]:

где: t в – такт выпуска детали, мин.;

T шт – среднее штучно-калькуляционное время на выполнение операций технологического процесса, мин.

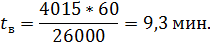

Величина такта выпуска рассчитывается по формуле [1, стр.21]:

где: F Д – действительный годовой фонд времени работы

оборудования, мин.;

N – годовая программа выпуска деталей.

Годовой фонд времени работы оборудования определяем по табл.5 [5,стр.23] при двухсменном режиме работы: F Д = 4015 ч.

Тогда

Среднее штучно – калькуляционное время на выполнение операций технологического процесса[1, стр.21]:

где: Тшт i – штучное или штучно-калькуляционное время на каждой

операции, мин.;

n – число операций.

В качестве основных операций выберем 4 операции (n=4): токарную с ЧПУ, протяжную, зубофрезерную и круглошлифовальную операции (см. операционную карту).

Штучно-калькуляционное время операций определяем по приложению 1[1,стр.172]:

Т шт = φ к* T о, (4)

где: φ к – коэффициент операции, зависящий от вида станка и типа

предполагаемого производства;

T о – основное технологическое время, мин.

Для токарных с ЧПУ: φ к= 1,36.

Для внутришлифовальной: φ к = 1,55.

Для зубофрезерной φ к = 1,51.

Для протяжной φ к = 1,27.

Основное технологическое время токарной операции:

Т о = 0,000052*(D2-d2)+0.00017dl+0,00018 dl+0.00017dl = 0,000052*(1042-552) +0.00017*75*20+0,00018*55*29,5+0,00017*17,5*104 = 1,26 мин.

Штучно-калькуляционное время данной операции определяем по формуле (4):

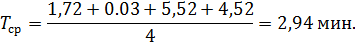

Т шт = φ к* T о = 1,36*1,26 = 1,72 мин.

Основное технологическое время протяжной операции:

Т о = 0.0004 l = 0,0004*29,5=0.02 мин.

Штучно -калькуляционное время данной операции определяем оп формуле (4):

Т шт = φ к* T о= 1,27*0,02 = 0,03 мин.

Основное технологическое время зубофрезерной операции:

Т о = 0,0022Db = 0,0022*104*16 = 3,66 мин.

Штучно-калькуляционное время данной операции определяем по формуле (4):

Т шт = φ к* T о = 1,51*3,66 = 5,52 мин.

Основное технологическое время внутришлифовальной операции:

Т о = 0,0018dl = 0,0018*55*29,5 = 2,92 мин.

Штучно-калькуляционное время данной операции определяем по формуле (4):

Т шт = φ к* T о = 1,55*2,92 = 4,52 мин.

Среднее штучно-калькуляционное время на выполнение операций технологического процесса определяем по формуле (3):

Коэффициент серийности определяем по формуле (1):

Так как k с = 2<3,16<10, то тип производства крупносерийный.

Выбор заготовки.

Ориентируясь на свойства материала детали, принимаем метод обработки металлов давлением. С учетом того, что производство крупносерийное, целесообразно получить заготовку горячей объемной штамповкой, т.к. она характеризуется более высокой производительностью и меньшей трудоемкостью, чем свободная ковка. Кроме того, горячей объемной штамповкой можно получить поковки более сложной формы.

Как вариант, рассмотрим получение поковки на штамповочных молотах. Применение данного способа целесообразно в условиях серийного и крупносерийного производства. К преимуществам такой штамповки можно отнести высокую производительность, исключение из технологического процесса операции резки исходной заготовки при работе с прутковым материалом, возможность получения заготовок с глубокими полостями и отверстиями, сравнительно низкие значения припусков, напусков и штамповочных уклонов, возможность автоматизации процесса.

Кроме того, для изготовления заготовки детали «Зубчатое колесо» можно применить штамповку на кривошипных горячештамповочных прессах. КГШП применяются в условиях серийного производства для штамповки поковок близких по форме и размерам к готовым деталям. КГШП отличаются высокой производительностью, меньшими значениями припусков на механическую обработку, большей точностью размеров поковок, чем при штамповке на молотах. Деформация заготовки производится за один удар.

Определение припусков на механическую обработку, размеров и отклонений заготовки.

Ориентировочная величина расчетной массы поковки:

Мп.р. = Мд·Kр, (5)

где: Мд – масса детали;

Кр – расчетный коэффициент, устанавливаемый в соответствии с приложением 3 (табл. 20) ГОСТ 7505-89.

Мд = 1,15 кг; Кр = 1,5.

Мп.р. = 1,15 ·1,5=1,73 кг.

Средняя массовая доля углерода составляет 0,45%. Следовательно группа стали М2 [ГОСТ 7505-89, табл.1].

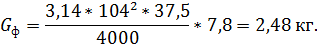

Степень сложности поковок определяем путем вычисления отношения массы (объема) G п поковки к массе (объему) G ф геометрической фигуры, в которую вписывается форма поковки.

При определении размеров описывающей поковку геометрической фигуры допускается исходить из увеличения в 1,05 раза габаритных линейных размеров детали, определяющих положение ее обработанных поверхностей [ГОСТ 7505-89].

Масса геометрической фигуры:

где: D – диаметр фигуры;

h – высота фигуры;

ρ – плотность материала.

G п /G ф = 1,73/2,48 = 0,70

Следовательно, степень сложности поковки С1

Класс точности – Т4

Согласно ГОСТ 7505-89 исходный индекс 10

Штамповка на штамповочном молоте

Класс точности поковки принимаем Т5. Согласно ГОСТ 7505-89 исходный индекс 12. По таблицам находим необходимые параметры, представленные в таблице 1.

Таблица 1.

| Деталь | Заготовка | ||||

| Номинальный размер, мм | Шероховатость Ra, мкм | Допуск, мм | Допускаемые отклонения, мм | Величина припуска на механическую обработку, мм | Номинальный размер Аiз, мм |

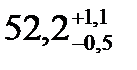

| Ø104 | 2,5 | 2,5 | +1,6; - 0,9 | (1,8+0,3+0,4)·2=5 | Ø

|

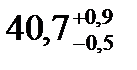

| Ø55 | 2,5 | 2,2 | +1,4; - 0,8 | (1,7+0,3+0,4)·2=4,8 | Ø

|

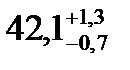

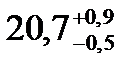

| 37,5 | 2,5 | 2,0 | +1,3; -0,7 | (1,6+0,3+0,4)·2=4,6 |

|

| 17,5 | 2,5 | 2,0 | +1,3; -0,7 | (1,6+0,3+0,4)·2=4,6 |

|

Штамповочные наружные уклоны принимаем величиной 5°. Радиусы закругления наружных углов равен 2,5 мм, внутренних углов – 3,5 мм. Допускаемая высота торцового заусенца 4 мм.

Штамповка на КГШП

Класс точности поковки принимаем Т4. Согласно ГОСТ 7505-89 исходный индекс 10.

Таблица 2.

| Деталь | Заготовка | ||||

| Номинальный размер, мм | Шероховатость Ra, мкм | Допуск, мм | Допускаемые отклонения, мм | Величина припуска на механическую обработку, мм | Номинальный размер, мм |

| Ø104 | 2,5 | 2,0 | +1,3; -0,7 | (1,6+0,3)·2=3,8 | Ø

|

| Ø55 | 2,5 | 1,6 | +1,1; -0,5 | (1,5+0,3)·2=2,8 | Ø

|

| 37,5 | 2,5 | 1,4 | +0,9; -0,5 | (1,4+0,3)·2=3,2 |

|

| 17,5 | 2,5 | 1,4 | +0,9; -0,5 | (1,4+0,3)·2=3,2 |

|

Штамповочные наружные уклоны принимаем величиной 5°, внутренние. Радиусы закругления наружных углов равен 3 мм, внутренних углов – 3,5 мм. Допускаемая высота торцового заусенца 4 мм.

Расчет массы заготовок.

Расчет массы заготовок производился в КОМПАС-3D V13.

Масса заготовки, получаемой штамповкой на КГШП, mз=1,73 кг.

Масса заготовки, получаемой на штамповочном молоте, mз=1,9 кг.

Расчет технико-экономических показателей заготовок.

Количественный уровень технологичности способа получения заготовки может быть определен после расчета себестоимости заготовки по сравниваемым вариантам.

Себестоимость:

,

,

где: С i – базовая стоимость 1 тонны заготовок, руб.;

S ОТХ - базовая стоимость 1 тонны отходов, руб.;

Q - масса заготовки, кг;

q - масса детали, кг;

к Т – коэффициент, зависящий от класса точности;

к С – коэффициент, зависящий от группы сложности заготовок;

к В – коэффициент, зависящий от массы заготовок;

к М – коэффициент, зависящий от марки материала;

к П – коэффициент, зависящий от объема производства заготовок.

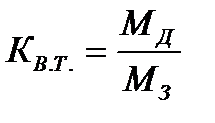

Коэффициент весовой точности:

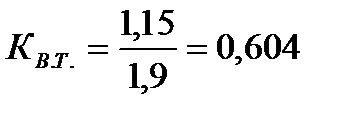

Для поковок, получаемых на штамповочном молоте:

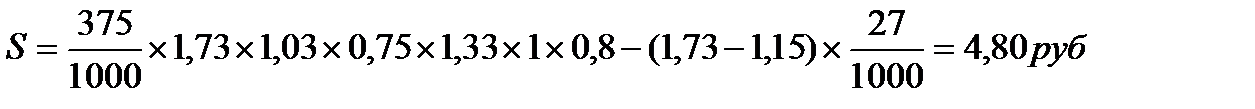

С i=375 руб; S ОТХ=27 руб; q =1,15 кг; Q =1,9 кг;

к Т=1,03; к С=0,75; к В=1,33; к М=1; к П=0,8.

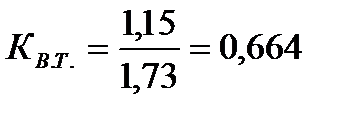

Для поковок, получаемых на КГШП:

С i=375 руб; S ОТХ=27 руб; q =1,15 кг; Q =1,73 кг;

к Т=1,03; к С=0,75; к В=1,33; к М=1; к П=0,8. руб.

Из расчетов видно, что себестоимость заготовки, изготовленной на КГШП, ниже, а коэффициент весовой точности выше, чем у заготовки, изготовленной на штамповочном молоте. Поэтому предпочтительным будет считаться изготовление заготовки на КГШП.

Date: 2016-05-15; view: 1111; Нарушение авторских прав