Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Д. Расчет силы зажима в кулачковых патронах

|

|

В машиностроении наибольшее применение имеют трехкулачковые самоцентрирующиеся клиновые и рычажные патроны с винтовым и механизированным приводом для перемещения кулачков. С механизированным приводом перемещения кулачков патроны используют в крупносерийном и массовом производствах для закреплении штучных заготовок на различных токарных станках.

Основные размеры клиновых и рычажных патронов выбирают по ГОСТ 24351–80.

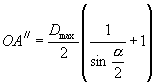

Определим силу, передаваемую штоком пневмоцилиндра,

,

,

где Wк – сила зажима на одном кулачке, Н; nк – число кулачков; Ктр – коэффициент, учитывающий дополнительные силы трения в патроне (Ктр = 1,05); ак – вылет кулачка от его опоры до центра приложения силы зажима (конструктивно ак = 40 мм); hк – длина направляющей части кулачка, мм; fк – коэффициент трения в направляющих кулачках, fк = 0,1; ℓ1 и ℓк – плечи рычага привода, мм (конструктивно ℓ1 = 20 мм и ℓк = 100 мм до оси штока).

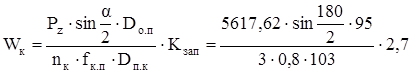

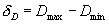

Сила зажима на каждом кулачке

,

,

где Dо.п – диаметр обрабатываемой поверхности заготовки, мм; fт.п – коэффициент трения на рабочих поверхностях кулачков, с гладкой поверхностью fт.п = 0,25, с кольцевыми канавками fт.п = 0,35, с крестообразными канавками fт.п = 0,45, с зубьями параллельно оси патрона fт.п = 0,8; Dп.к – диаметр зажимаемой поверхности детали, мм; Кзап – коэффициент запаса.

Передаваемая штоком сила в пневмоцилиндрах двустороннего действия

,

,

где Dц – диаметр поршня пневмоцилиндра, мм; ηц – коэффициент полезного действия пневмопривода, ηц = 0,85.

Диаметр поршня пневмоцилиндра

.

.

Установлен ряд стандартизованных диаметров вращающихся пневмоцилиндров двустороннего действия: 150, 200, 300, 400 мм.

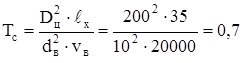

Время срабатывания пневмоцилиндра

.

.

где ℓх – длина хода поршня, мм (устанавливается конструктивно).

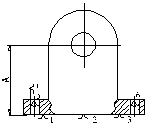

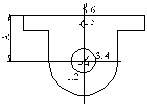

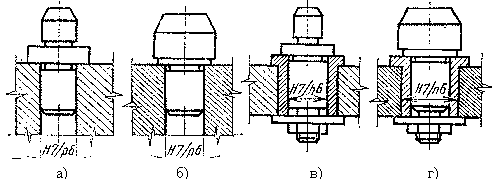

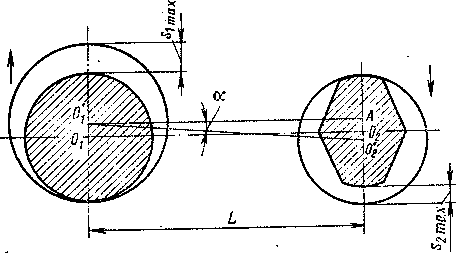

Пример. Операция – токарная черновая. Наружный диаметр обрабатываемой поверхности Dо.п = 95 мм, диаметр заготовки Dп.к = 103 мм, длина заготовки Lз = 110 мм. Глубина резания t = 3 мм, подача sст = 1,04 мм/об; частота вращения шпинделя станка n = 315 об/мин; скорость резания v = 1,7 м/с. Токарно-винторезный станок 16К20; патрон трехкулачковый с рычажным перемещением кулачков, осуществляемый зажим от вращающегося пневматического цилиндра двустороннего действия (рис. 5). Материал заготовки – сталь 45 ГОСТ 1050–74**.

Подобрать пневматический цилиндр для совместной работы с трехкулачковым самоцентрирующим рычажным патроном.

Рис. 5. Схема обработки поверхности наружного диаметра детали при использовании трехкулачкового патрона с пневматическим приводом зажима

Решение. Определим силу резания на данной операции:

Н,

Н,

где Ср – коэффициент силы резания; Ср = 300; xp, yp, np – показатели степени для тангенциальной силы резания Рz,

xp = 1; yp = 0,75; np = – 0,15.

Определим поправочный коэффициент Кр

,

,

где  – коэффициент, учитывающий влияние механических свойств конструкционных сталей на силы резания,

– коэффициент, учитывающий влияние механических свойств конструкционных сталей на силы резания,

,

,

где σв – временное сопротивление разрыву, МПа. Для стали 45 σв = 610 МПа; nр – показатель степени для расчета коэффициента  , nр = 0,75;

, nр = 0,75;  ,

,  ,

,  ,

,  – поправочные коэффициенты, учитывающие влияние геометрических параметров режущей части инструмента на составляющие силы резания при обработке стали,

– поправочные коэффициенты, учитывающие влияние геометрических параметров режущей части инструмента на составляющие силы резания при обработке стали,  .

.

Определим коэффициент запаса для самоцентрирующегося трехкулачкового патрона с пневматическим приводом зажима

Кзап = К0 ∙ К1 ∙ К2 ∙ К3 ∙ К4 ∙ К5 ∙ К6 = 1,5 ∙ 1 ∙ 1,2 ∙ 1 ∙ 1 ∙ 1 ∙ 1,5 = 2,7.

где К0 – гарантированный коэффициент запаса при всех случаях обработки (см. табл. 1 и 2).

Определим силу зажима детали одним кулачком патрона

= 5828,96 Н,

= 5828,96 Н,

где nк – число кулачков в патроне, nк = 3 шт.; fт.п – коэффициент трения на рабочих поверхностях кулачков, fт.п = 0,8 (с зубьями параллельно оси патрона).

Определим силу Qшт на штоке механизированного привода трехкулачкового патрона

= 4351,61 Н,

где Ктр – коэффициент, учитывающий дополнительные силы трения в патроне, Ктр = 1,05; ак – вылет кулачка от середины его опоры в пазу патрона до центра приложения силы зажима на одном кулачке, ак = 40 мм; hк – длина направляющей части кулачка, hк = 65 мм; fк – коэффициент трения кулачка, fК = 0,1; ℓ1 и ℓк – размеры короткого и длинного плеч двухплечевого рычага (конструктивно ℓ1 = 20 мм и ℓк = 100 мм до оси штока).

Определим диаметр поршня цилиндра и выберем ближайший больший стандартный размер пневматического вращающегося цилиндра

мм,

мм,

где р – давление сжатого воздуха, МПа, р = 0,39 МПа. Принимаем диаметр пневмоцилиндра Dц = 200 мм.

Определим действительную силу зажима детали по принятому диаметру пневмоцилиндра:

Н,

Н,

где η – коэффициент полезного действия, η = 0,85.

Определим время срабатывания пневмоцилиндра

с,

с,

где ℓх – длина хода поршня, мм (для диаметра Dц = 200 мм ℓх = 35 мм); рекомендуется dв = 8... 10 мм, dв = 10 мм; vв – скорость перемещения сжатого воздуха, мм/с, vв = 15000 – 25000 мм/с; принимаем vв = 20000 мм/с.

2.2 Расчет погрешности базирования ПР

2.2.1 Разработка схемы базирования заготовки

Каждое приспособление должно обеспечивать выполнение всех функций, обусловленных операцией. Среди них главной является базирование заготовки, то есть придание ей требуемого положения в приспособлении. После базирования заготовку необходимо закрепить, чтобы она сохранила при обработке неподвижность относительно приспособления.

Базирование и закрепление – это два разных элемента установки заготовки. Они выполняются последовательно. Базирование нельзя заменить закреплением. Если из шести опорных точек отсутствует одна или несколько, то у заготовки остается одна или несколько степеней свободы. Это значит, что в направлении отсутствующих опорных точек положение заготовки не определено и заменить отсутствующие опорные точки закреплением с целью базирования нельзя. В табл. 1.1 приведены схемы базирования заготовок для различных случаев механической обработки.

Таблица 1.1 Схемы базирования и закрепления заготовок

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

|

2.2.2 Определение направления действия сил и моментов резания при механической обработке деталей

При обработке заготовки на нее действуют силы резания. Их величина, направление и место приложения могут изменяться в процессе обработки одной поверхности, влияя на положение заготовки в приспособлении. В табл. 1.2 показаны примеры действия сил и моментов резания для различных случаев обработки.

Таблица 1.2 Схемы действия сил и моментов резания для различных случаев обработки деталей

|

| ||

|

| ||

|

| ||

|

| ||

|

| ||

|

|

Кроме сил резания на заготовку действуют объемные силы (силы тяжести, центробежные, инерционные) и второстепенные.

Сила тяжести заготовки учитывается при установке на вертикальные или наклонные поверхности установочных элементов.

Центробежные силы возникают в процессе обработки при смещении центра тяжести заготовки относительно ее оси вращения.

Инерционные силы имеют значение, когда заготовка совершает возвратно-поступательное движение или вращается с большим угловым ускорением.

К второстепенным силам относятся силы, возникающие при отводе режущего инструмента (сверла, метчика, зенкера).

2.2.3 Определение вида опорных элементов и формы их рабочей поверхности

Опорные элементы имеют разнообразную конструкцию, которая зависит от формы базы и числа лишаемых степеней свободы. Они разделяются на основные и вспомогательные опоры. Кроме того, опоры бывают неподвижными, подвижными, плавающими и регулируемыми.

Основные опорные элементы характеризуются тем, что каждый из них реализует одну или несколько опорных точек для базирования заготовки. Будучи соответствующим образом размещенными в приспособлении, они образуют необходимую при выбранном способе базирования совокупность опорных точек. К основным опорам относятся: опорные штыри, пальцы, пластины, центры, призмы (ГОСТ 12193-12197, 12209-12216, 13440-13442, 4743), представленные на рис. 1.1 – 1.4.

Рис. 2.1. Опорные штыри.

Рис.2.2. Элементы для установки заготовок по наружным и внутренним цилиндрическим поверхностям: а, б, в, г – пальцы постоянные соответственно с буртом, без бурта и сменные с буртом и без бурта.

Рис.2.3. Опорные пластины.

Рис. 2.4. Элементы для установки заготовок по наружным и внутренним цилиндрическим поверхностям: а, б – призмы широкая и узкая сдвоенная.

Вспомогательные опорные элементы отличаются тем, что они подводятся к заготовке после того, как она получила необходимое базирование с помощью основных элементов. Такие опоры используются для увеличения числа точек контакта заготовки с приспособлением с целью повышения жесткости системы. К вспомогательным опорам относятся регулируемые и плавающие одиночные опоры, люнеты (ГОСТ 4084-4086, 4740).

Рис. 2.5. Регулируемые винтовые опоры.

Неподвижные опоры используют только в качестве основных. К ним относятся опорные штыри, пластины, призмы, центры.

Регулируемые опоры применяются в качестве основных и вспомогательных опор. Как основные они служат для установки заготовок необработанными поверхностями при больших изменениях припуска на механическую обработку, а также при выверке заготовок по разметочным рискам.

Плавающие опоры обычно применяют в качестве вспомогательных, но если заготовка имеет сложную форму и установить ее только на постоянные опоры трудно, то плавающие опоры можно применять в качестве основных.

К подвижным опорам относятся люнеты, призмы и т.п.

В табл. 1.3 показано графическое обозначение опор в технологической документации согласно ГОСТ 3.1107-81.

При установке заготовки на опорные элементы необходимо правильно выбрать форму рабочей поверхности опоры в зависимости от вида базовой плоскости заготовки и метода ее обработки.

Рис. 1.6. Сблокированные и плавающие опоры.

Таблица 1.3 Графическое обозначение опор

Для выполнения базирования заготовки плоской базой в приспособлении необходимо иметь три опорные точки, расположенные в одной заданной плоскости, но не на одной прямой. Это достигается с помощью различных сочетаний основных опорных элементов: трех опорных штырей, двух опорных пластин, плоскостью опорного элемента.

Базирование с помощью трех опорных штырей применяется в основном, когда плоская главная база заготовки не обработана. В данном случае используют штыри с насеченной и сферической головками. Для установки заготовок с обработанными базами используют штыри с плоской головкой.

Базирование с помощью двух опорных пластин – наиболее распространенный способ ориентирования заготовок с обработанным базами. Две опорные пластины реализуют три опорные точки, поэтому базирование на две пластины полностью отвечает требованиям теоретической механики.

Базирование на плоскость опорного элемента используется только для ориентирования чисто и точно обработанных баз. Примером такого базирования является установка заготовок на плоскость магнитной плиты.

Для базирования заготовок, имеющих основную базу в виде обработанной цилиндрической поверхности, используют широкие опорные призмы, самоцентрирующие патроны, оправки, центры, цанги, гидропластные патроны, конуса.Для базирования необработанных цилиндрических баз используют узкие призмы, трехкулачковые патроны.

В табл.1.4 приведено графическое обозначение основных форм рабочей поверхности опорных элементов.Для установки деталей типа тел вращения используются установочные устройства: центры, оправки и патроны. В табл. 1.5 показано графическое обозначение установочных устройств.

Таблица 1.4 Основные формы рабочей поверхности

Таблица 1.5 Обозначение установочных устройств

2.2.4 Расчет точности базирования заготовок деталей

Погрешность базирования при установке вала на призму

Рис. 2.1. Схема для определения погрешностей базирования при установки вала, уста на призму.

При обработке вала в призме могут быть могут быть следующие измерительные базы для размера h.

Рис. 2.2. Измерительные базы при обработке вала в призме.

На рис. 2.1 представлена схема установки вала на призму для обработки в размер h (h1; h2; h3). Диаметр вала может колебаться в пределах:

Измерительной базой является:

для размера h1 – т.А (А/; А//)

для размера h2 – т.В (В/; В//)

для размера h3 – т.С (С/; С//)

Установочной базой является т. К (К/; К//). Инструмент постоянно настроен на размер Н. Поскольку установочная и измерительная базы не совпадают, то погрешность базирования  .

.

Для h1:

;

;

;

;

;

;

тогда:

.

.

По аналогии:

Следовательно:

По аналогии:

;

;

.

.

Обозначим через

Таблица 2.1 Значение коэффициентов К.

Погрешность базирования при установке вала на жесткий центр

Рис. 2.3. Схема установки вала на жесткий центр.

На рис. 2.3 представлена схема установки вала на жесткий и подвижный центры для обработки ступени вала в размер l.

Диаметр центрового отверстия может колебаться в пределах

.

.

Измерительной базой для размера l будет левый торец вала. Перемещение суппорта станка прекращается выключением подачи при достижении резцом размера С. Так как измерительная и установочная база не совпадают, то  .

.

.

.

, если вместо жесткого центра применить конструкцию плавающего центра. В результате этого торец вала станет установочной базой.

, если вместо жесткого центра применить конструкцию плавающего центра. В результате этого торец вала станет установочной базой.

Погрешность базирования при установке корпусной детали на плоскость и два отверстия перпендикулярные плоскости

Рассмотрим погрешность базирования с использованием установочных пальцев, один из которых срезанный.

Рис. 2.4. Схема для определения погрешности базирования при установке корпусной детали на два пальца.

Если оба пальца цилиндрические, то должно выполняться неравенство:

При установке на цилиндрический и срезанный:

где: X – увеличенный зазор после среза пальца;  – допуск на расстояние между осями отверстий;

– допуск на расстояние между осями отверстий;  – допуск на расстояние между осями пальцев.

– допуск на расстояние между осями пальцев.

В данном случае без среза пальца нормальная установка на два цилиндрических пальца невозможна, так как обычно допуск на размер L больше, чем сумма зазоров в сопряжениях двух пальцев.

где:  – допуск размера L; S1 и S2 – зазоры.

– допуск размера L; S1 и S2 – зазоры.

Измерительной базой являются:

· для размера l1 – ось первого отверстия заготовки;

· для размера l2 – ось второго отверстия заготовки.

Установочной базой являются цилиндрические поверхности отверстий.

В данном случае установочная и измерительная база не совпадают  .

.

Для определения погрешности базирования надо найти зазоры.

Опустив промежуточные выводя, имеем:

.

.

Следовательно, чем меньше хорда b, тем больше зазор X.

Однако, применение срезанных пальцев с небольшой хордой «b» приводит к быстрому износу пальцев.

Теперь можно написать:

Определение величины поворота детали при установке ее по плоскости и отверстиям на два пальца

Рис. 2.5. Схема для определения величины поворота детали.

Предполагаем худший предельный случай, когда зазоры максимальные.

Из построения имеем:

2.3 РАСЧЕТ ПРИСПОСОБЛЕНИЙ НА ТОЧНОСТЬ

Для обеспечения необходимой точности обрабатываемой детали при конструировании приспособления необходимо выбрать такую схему, при которой будет соблюдено условие:

ε ≤ εдоп,

где ε - действительное значение погрешностей базирования заготовки в приспособлении; εдоп - допускаемое значение погрешностей базирования заготовки в приспособлении. Допускаемое значение погрешностей базирования заготовки в приспособлении εдоп ориентировочно рассчитывается по формуле:

εдоп = δ - ω,

где δ - допуск выдерживаемого размера;

ω - точность обработки, получаемая при выполнении данной операции.

При отсутствии обоснованных данных о точности обработки, получаемой при выполнении данной операции, может приниматься средне-экономическая точность обработки по табл. 136-154.

Действительное значение погрешностей базирования заготовки в приспособлении ε определяют из геометрических связей, свойственных схеме базирования. Формулы расчета ε для наиболее часто встречающихся схем базирования приведены в табл. 69.

Расчетная суммарная погрешность приспособления Δпр определяется по формуле:

Δпр ≤ δ - (k1ε + Δуст + k2ω),

где δ - допуск на обрабатываемой детали;

k1 - коэффициент, равный 0,8-0,85;

k2 - коэффициент, равный 0,6-1,0;

ω - точность обработки на данной операции;

Δуст - погрешность установки.

Погрешность установки Δуст - это смещение заготовки при закреплении. Она зависит от типа приспособления и, главным образом, от характера зажима и не зависит от схемы базирования и метода обработки.

Значения погрешности установки Δуст даны в табл. 70-73.

Рассчитав погрешность базирования е и определив по таблицам погрешность установки Δуст и точность обработки со, рассчитывают суммарную погрешность приспособления Δпр, которую затем распределяют по отдельным составляющим звеньям размерной цепи.

Суммарная погрешность приспособления Δпр состоит из следующих погрешностей составляющих звеньев размерной цепи:

Δпр = Σδи + δу + δз + δп,

где δи - погрешность изготовления деталей приспособления;

δу - погрешность установки приспособления на станке;

δз - погрешность вследствие конструктивных зазоров, необходимых для посадки на установочные элементы приспособления;

δп - погрешность перекоса или смещения инструмента, возникающая из-за неточности изготовления направляющих элементов приспособления, если направляющие отсутствуют, погрешность δп не учитывается.

Ошибки и недостатки в курсовых проектах

В процессе работы над курсовыми проектами учащиеся допускают некоторые ошибки, которые ведут к снижению качества или переделке некоторых пунктов или разделов проекта. Укажем наиболее часто повторяющиеся ошибки.

1. Расчетно-пояснительная записка:

отсутствие основной надписи (штампа) для текстовых документов по ГОСТ 2.104-68;

подчеркивание заголовков или пользование цветными чернилами;

не соблюдение установленного интервала между заголовком, текстовой частью расчетно-пояснительной записки, а также между формулами и текстовой частью;

не указывается использованная литература в тексте пояснительной записке, а также использованные формулы и таблицы;

не указывается порядковый номер таблиц, формул и рисунков;

не используется единая система измерения;

после расчетов по формулам не указываются единицы измерения;

использованная литература указывается без полного наименования, издательства и года издания и др.

3. Графическая часть проекта:

не в полном объеме заполняется угловой штамп основной надписи рабочего чертежа;

не на всех размерах устанавливаются и указываются предельные отклонения или записываются в технических требованиях рабочего чертежа;

недостаточно рационально устанавливаются форматы чертежей и компоновка изображений.

4. Конструкторская часть:

не приводятся схемы для расчетов силовых нагрузок, эпюры, графики и т.п.;

недостаточно применяются унифицированные и стандартные детали в специальных станочных приспособлениях.

Указанные недостатки и ошибки помогут учащимся своевременно избежать их в процессе работы над проектом и более тщательно подойти к разрабатываемым вопросам.

СПИСОК ЛИТЕРАТУРЫ

1. Аршинов В.А., Алексеев Г.А. Резание металлов и режущий инструмент. М.: Машиностроение, 1975. 440 с.

2. Белоусов А.П. Проектирование станочных приспособлений. М.: Высшая школа, 1974, 276 с.

З.Боголюбов С.К., Воинов А.В. Черчение. М.: Машиностроение, 1982, 303 с.

4. Городецкий Ю.Г. Конструкция, расчет и эксплуатация измеритель-ных инструментов и приборов. М.: Машиностроение, 1971. 376 с.

5. Горошкин А.К. Приспособления для металлорежущих станков. Справочник. М.: Машиностроение, 1979. 304 с.

6. Данилевский В.В. Технология машиностроения. М.: Высшая школа, 1978. 416 с.

7. Зазерский Е.И., Жолнерчик СИ. Технология обработки деталей на станках с программным управлением. Л.: Машиностроение, 1976. 208 с.

8. Локтева СЕ. Станки с программным управлением. М.: Машиностроение, 1973. 288 с.

9. Марков Н.Н., Ганевский Г.М. Конструкция, расчет и эксплуатация измерительных инструментов и приборов. М.: Машиностроение, 1981. 368 с.

10. Маталин А. А., Френкель Б.И., Панов Ф.С. Проектирование технологических процессов обработки деталей на станках с числовым программным управлением. Л.: Изд-во Ленинградского университета, 1977. 261с.

11. Медовой И.А., Уманский Я.Г., Журавлев Н.М. Исполнительные размеры калибров. Справочник. Книга 1. М.: Машиностроение, 1980. 384 с.

12. Металлорежущие станки. Каталоги-справочники. НИИМАШ, 1981. 000 с.

13. Миллер Э.Э. Техническое нормирование труда в машиностроении. Изд. 3-е, перераб. М.: Машиностроение, 1972. 248 с.

14. Наладка и эксплуатация агрегатных станков и автоматических линий / М.М. Гольдин, В.Д. Зуев, Л.А. Иванов и др. Справочное пособие. Изд. 2-е, перераб. и доп. М.: Машиностроение, 1974, 464 с.

16. Нефедов Н.А., Осипов К.А. Сборник задач и примеров по резанию металлов и режущему инструменту. Изд. 3-е, перераб. и доп. М.: Машиностроение, 1984. 400 с.

16. Нефёдов Н.А. Дипломное проектирование в машиностроительных техникумах. М.: Высшая школа, 1976. 000 с.

17. Общемашнностроительные нормативы режимов резания для технического нормирования работ на металлорежущих станках. М.: Машиностроение, 1974. 354 с.

18. Режимы резания металлов. Справочник / Под ред. Ю.В. Барановского. Изд. 3-е, перераб. 1972. 408 с.

19. Справочник технолога-машиностроителя / Под ред. А.Г. Косиловой и Р.К. Мещерякова. М.: Машиностроение, т. 1, 1973. 296 с.

20. Справочник технолога-машиностроителя / Под ред. А.Н. Малова. Изд. 3-е, перераб. М.: Машиностроение, т. 2,1972; 720 с.

21. Справочник металлиста / Под ред. АЛ. Малова. Изд. 3-е, перераб. М.: Машиностроение, т. 3, 1977. 720 с.

22. Чернов Н.Н. Металлорежущие станки. Учебник для техникумов. Изд. 3-е. М.: Машиностроение, 1978.392 с.

23. Шатин В.П., Шатии Ю.В. Справочник конструктора-инструментальщика. М.: Машиностроение, 1976.466 с.

Date: 2016-06-09; view: 27343; Нарушение авторских прав