Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Тема 2.2 Организация и механизация погрузочно-разгрузочных и подготовительных работ

|

|

Классификация и основные технико-экономические параметры погрузочно-разгрузочных машин и механизмов в местах перевалки грузов.

Погрузочно-разгрузочные машины (ПРМ) предназначены для погрузки грузов в транспортные средства и разгрузки их с транспортных средств. Принципы классификации погрузочно-разгрузочных машин и устройств предусматривают отнесение их к той или иной группе в зависимости от нескольких основных признаков:

- вид перерабатываемых грузов;

- тип транспортных средств, для обработки которых ПРМ предназначена;

- степень подвижности применяемой при погрузке или выгрузке ПРМ;

- принцип действия основного рабочего органа машины.

Наряду с основными классификационными признаками, по мере необходимости могут быть использованы и некоторые дополнительные: грузоподъемность, емкость рабочего органа, род и мощность двигателя, тип ходового оборудования и др.

По первому признаку различают ПРМ, предназначенные для переработки грузов:

- насыпных строительных и промышленных;

- тяжеловесных, крупногабаритных и длинномерных;

- штучных (преимущественно перевозимых в таре и упаковке);

- массовых сельскохозяйственных.

Классификация по типу транспортных средств позволяет выделить ПРМ, предназначенные для обработки вагонов, автомобилей, судов.

В зависимости от степени подвижности принято относить ПРМ к одной из следующих групп:

- стационарные машины, устанавливаемые на неподвижной опоре;

- полустационарные машины, имеющие ходовое оборудование, допускающее возможность ограниченного передвижения в пределах грузового фронта;

- передвижные машины, свободно передвигающиеся с достаточно высокими скоростями и на значительные расстояния.

Разновидностью ПРМ являются машины с оборудованием, устанавливаемым непосредственно на транспортном средстве, предназначенном для перевозок груза (самопогрузчики), обеспечивающим возможность механизированной погрузки или выгрузки перевозимого груза, без помощи других средств механизации.

Классификация по принципу действия рабочего органа подразделяет все ПРМ на две группы:

- механизмы циклического действия;

- машины непрерывного действия.

К первой группе относятся машины, установки и устройства, рабочий орган которых выполняет цикл последовательных операций, связанных с черпанием, захватом, перемещением на ограниченное расстояние или выгрузкой материалов — сыпучих, штучных и др.

К этой группе относятся экскаваторы и погрузчики одноковшовые, краны-погрузчики, автомобильные краны, автопогрузчики, электропогрузчики, специальные погрузчики и некоторые установки пневматического действия, а также разгрузчики железнодорожных вагонов.

Ко второй группе относятся машины, установки и устройства, рабочий орган которых непрерывно осуществляет забор материалов, а также непрерывно производит перемещение их к месту выгрузки и складирование.

К этой группе машин относят многоковшовые погрузчики с подгребающим и черпающим питателями; конвейеры ленточные передвижные, ковшовые (элеваторы) и винтовые (шнеки), применяемые в качестве вспомогательных транспортных устройств к основным погру-зочно-разгрузочным машинам и установкам; большая часть разновидностей установок пневматического действия и разгрузчиков железнодорожных вагонов с вспомогательными устройствами к ним.

Разгрузчики железнодорожных вагонов и вспомогательные устройства к ним включают шесть групп машин, установок и устройств:

– разгрузчики железнодорожных вагонов (полувагонов, платформ и крытых вагонов);

– машины и установки для восстановления сыпучести смерзшихся материалов (вибрационно-штыревые рыхлители-разгрузчики, виброударные клиновые рыхлители-разгрузчики и бурофрезерные рыхлительные машины);

– устройства для удаления остатков сыпучих материалов из полувагонов (люковибраторы, накладные вибраторы на стенки, накладные вибраторы на автосцепку продольного действия);

– маневровые устройства (оборудование и лебедки с тяговым усилием 50, 120 и 250 кН);

– люкоподъемники и другие устройства разгрузочных фронтов (электрические и пневматические люкоподъемники, установки для открывания и закрывания люков);

– устройства для выдачи материалов со склада потребителям — вибролотковые затворы — питатели, лапчатые питатели, паровые регистры для восстановления сыпучести смерзшихся материалов в емкостях складов.

По эксплуатационным и конструктивным признакам машины, установки и устройства подразделяют:

– по назначению — на универсальные (имеющие большое число сменных рабочих органов или органы универсального типа) и специализированные;

– по степени подвижности — на подвижные (самоходные, полуприцепные, прицепные) и стационарные;

– по типу движителя самоходные машины подразделяют на пневмоколесные (на пневматических или грузо-шинах), гусеничные и рельсовые; пневмоколесные могут иметь свой собственный ход (тягач, базовый автомобиль или специальное шасси) или быть смонтированы на базе пневмрколесных тракторов;

– по типу привода — с использованием двигателей внутреннего сгорания, электрических, пневматических, гидравлических, а также комбинированных приводов (например, дизель-электрические и др.);

– по системе управления — с механическим, гидравлическим, пневматическим, электрическим и комбинированным управлением (например, гидромеханическим и др.).

К основным технико-экономическим параметрам погрузочно-разгрузочных машин и механизмов относят:

- производительность;

- вылет рабочего органа;

- высоту подъема;

- расход топлива/электроэнергии

- время эксплуатационной готовности;

- скорость передвижения;

- количество операторов;

- периодичность технического обслуживания;

- затраты времени и материалов на техническое обслуживание;

- стоимость единицы.

Организация и механизация погрузочно-разгрузочных работ при перевозке различных видов грузов, в том числе наливных.

Погрузочно-разгрузочные пункты – важнейшая деталь работы по грузоперевозкам. Как правило, такие пункты выполняют одну из следующих ролей:

- грузообразующие пункты, где груз загружается в транспортные средства;

- грузопоглощающие пункты, в которых происходит разгрузка и складирование грузов;

- разгрузочно-погрузочные пункты, которые выполняют вышеперечисленные функции, а также являются транзитными пунктами.

Погрузочно-разгрузочные пункты могут иметь разный характер работ по времени их действия. По данному типу можно различить погрузочно-разгрузочные пункты, которые работаю постоянно и те, которые являются временными. К первому типу можно отнести такие пункты, как торговые базы и элеваторы. Ко второму типу можно отнести е погрузочно-разгрузочные пункты, которые работают сезонно или короткое время, например, склады при строительных объектах.

Также погрузочно-разгрузочные пункты можно разделить на универсальные и специализированные. Первые способны принимать и складировать любые типы грузов, вторые же предназначены лишь для хранения определенного вида грузов [1].

При каждом погрузочно-разгрузочном пункте работает специальный пост, который осуществляет контроль за организацией погрузки и разгрузки транспортных средств. В понятие «поста» входят: подъездные пути, специальные площадки для разворота транспортных средств, склады и оборудование, с помощью которого взвешивается тот или иной груз.

Погрузочно-разгрузочные пункты представляют собой объекты, где производят погрузку-разгрузку грузов и оформление документов на их перевозку. Погрузочно-разгрузочные пункты включают погрузочно-разгрузочные посты или площадки, на которых производят непосредственно операции погрузки-разгрузки. Данные посты должны быть оснащены соответствующим грузоподъемным оборудованием.

Несколько погрузочно-разгрузочных постов, расположенных рядом в пределах одной территории, образуют фронт погрузочно-разгрузочных работ, размер которого зависит от количества постов, габаритных размеров транспортных средств, применяемых грузоподъемных машин, а также от схемы расстановки транспортных средств. Боковая расстановка удобна при организации передвижения автопоездов в пределах фронта погрузки или разгрузки по прямоточной или поточной системе, что очень важно для сокращения времени на маневрирование подвижного состава и обеспечивает сокращение площади для маневрирования.

В то же время данная схема расстановки малоприменима для подвижного состава, приспособленного для погрузки и разгрузки только со стороны заднего борта или задних дверей кузова.

Торцовая расстановка транспортных средств получила широкое распространение при выполнении погрузочно-разгрузочных работ на складах, оборудованных грузовыми рампами. Она сокращает длину фронта и обеспечивает удобства для осуществления необходимых логистических операций со стороны заднего борта или задних дверей кузова.

Недостатками этого варианта являются невозможность разгрузки или загрузки автопоездов с прицепами.

Ступенчатая расстановка транспортных средств представляется наиболее удобной для использования погрузочно-разгрузочных машин и механизмов.

Основными элементами постоянно действующих погрузочно-разгрузочных пунктов являются: закрытое или открытое складское хозяйство, весовые устройства, погрузочное разгрузочные средства (механизмы, приспособления и такелажный инвентарь), сеть подъездных путей к местам погрузки-разгрузки, наружное освещение, служебные и бытовые помещения, средства связи.

Весовое хозяйство погрузочно-разгрузочного пункта должно иметь товарные весы (для взвешивания отдельных частей груза), автомобильные (для взвешивания автомобиля с грузом и без него) или тензометрические (взвешивание автомобиля без его остановки на скорости до 3 км/ч). Масса груза при взвешивании на автомобильных весах равняется разности между общей массой автомобиля с грузом и массой автомобиля до погрузки (или после разгрузки). Подъездные пути должны иметь твердое покрытие (включая площадки для временной стоянки) и содержаться в исправном состоянии.

Погрузочно-разгрузочные площадки (пункты) должны быть организованы в соответствии со следующими правилами и требованиями.

Подъездные пути к площадкам (пунктам) должны иметь твердое покрытие и содержаться в исправном состоянии: спуски и подъемы в зимнее время должны очищаться от льда и посыпаться песком или шлаком. Как исключение, могут быть допущены улучшенные естественные подъездные пути, обеспечивающие полную безопасность движения.

При пересечении подъездными путями канав, траншей и железнодорожных линий устраиваются настилы и мосты для переездов.

Ширина подъездных путей должна быть не менее 6,2 м при двустороннем движении автомобилей и не менее 3,5 м при одностороннем движении с соответствующим уширением на закруглениях дорог.

Погрузочно-разгрузочные площадки (пункты) должны иметь размеры, обеспечивающие нормальный фронт работ для нужного количества автомобилей

При размещении автомобилей на погрузочно-разгрузочных площадках (пунктах) расстояние между автомобилями, стоящими друг за другом (в глубину), должно быть не менее 1 м, а между автомобилями, стоящими рядом (по фронту), — не менее 1,5 м.

Если автомобили устанавливаются для погрузки или разгрузки вблизи здания, между этим зданием и задним очертанием автомобиля должен соблюдаться интервал не менее 0,5 м, а на площадке должен быть устроен отбойный тротуар или брус.

Поверхность погрузочно-разгрузочной площадки (пункта) должна быть ровной, без выбоин, ухабов и сколько-нибудь значительных уклонов.

Покрытие площадки должно быть равноценно покрытию подъездные путей; захламленность площадки не допускается.

Движение автомобилей на погрузочно-разгрузочных площадках (пунктах) и подъездных путях к ним регулируется дорожными знаками и указателями. Как правило, движение должно быть поточным; если же в силу производственных условий поточное движение организовать нельзя, то автомобили следует подавать под погрузку и разгрузку задним ходом с таким расчетом, чтобы выезд их с территории площадки происходил свободно, без маневрирования.

Погрузочно-разгрузочные работы являются составным элементом транспортного процесса, в значительной степени влияющим на его организацию. Затраты времени на погрузочно-разгрузочные работы существенно сказываются на производительности подвижного состава.

Погрузочно-разгрузочные работы включают предварительную подготовку груза (рыхление, взвешиванне, пересчет, затаривание, маркировка и д. т.), установку подвижного состава под погрузку, переноску груза с места его хранения на подвижной состав, укладку груза в кузов, укрытие и увязку груза, оформление документов.

В операции по разгрузке груза входят: установка подвижного состава под разгрузку, развязывание груза и снятие укрытия, снятие груза с подвижного состава, перевеска или пересчет и переноска его к месту хранения, укладка и оформление документов (содержание и последовательность работ меняются в зависимости от рода груза и организации погрузочно-разгрузочных работ).

Непосредственно погрузочно-разгрузочные работы (захват груза, его подъем, перемещение и т. п.) относятся к основным операциям. Дополнительными операциями являются: открытие или закрытие бортов пли дверей кузова автомобиля, взвешивание или пересчет грузов, укрепление брезента, увязка грузов, навешивание пломбы, подноска и относка шлангов цистерн, привертывание и отвертывание их и др.

Наиболее распространенный наливной груз — это нефть, растительные масла, животные жиры, вино, спирт и др. С технологической точки зрения их разделяют на требующие подогрева при перегрузке во избежание застывания или загустения и не требующие подогрева, т. е. сохраняющие хорошую текучесть без подогрева.

Специальный комплекс для наливных грузов состоит из морского и железнодорожного грузовых фронтов, склада в виде емкостей для хранения, насосной станции, перегрузочных трубопроводов и пункта дистанционного централизованного управления грузовыми операциями. МГФ включает причал со швартовными приспособлениями и устройства для соединения береговых и судовых трубопроводов. Эти устройства могут быть двух типов:

1) механизмы и приспособления для подъема шлангов, подачи их на борт и регулирования в процессе обработки танкера; 2) стендеры, представляющие собой концевые управляемые звенья береговых трубопроводов, непосредственно соединяемые с судовыми патрубками. Учет отпускаемого или принятого груза можно производить путем замера в резервуарах на базе калибровочных таблиц или с помощью встроенных в трубопроводы автоматических счетчиков. Последний способ является более современным и рациональным. ‘

ЖГФ включает пути для размещения цистерн в процессе загрузки-разгрузки, а также трубопроводы и присоединительные устройства для подключения к загрузочным и разгрузочным патрубкам и горловинам цистерн.

Комплексы могут быть обратимыми и необратимыми, т. е. допускающими как загрузку, так и разгрузку судов, или предназначенными только для загрузки или разгрузки. Грузы перемещаются самотеком, перекачиваются береговыми насосами или насосами танкера, а также комбинированным способом: темп и другими насосами одновременно через буферные резервуары.

Для перегрузки застывающих наливных грузов системы трубопроводов устраивают таким образом, чтобы на время перестановки цистерн, выполнения операций по переключению присоеди нительных устройств на МГФ и ЖГФ жидкость циркулировала по замкнутому кольцу без остановки.

Подача груза во время слива и налива зависит от мощности перекачивающих средств и изменяется в большом диапазоне — от 200 до 6000 м^ч на один трубопровод.

Наливные грузы на сухогрузных причалах перегружаются насосами танкера, хотя можно использовать и переносные насосы. При высокой подаче насосов и стабильной подаче в большом количестве цистерн на грузовой фронт по причалу прокладывают трубопровод вдоль железнодорожных путей, который соединен с грузовой системой танкера гибким шлангом. Трубопровод имеет несколько выходных патрубков с вентилями, которые гибкими шлангами присоединены к цистернам. Шланги, имеющие большой диаметр и массу, поднимают и перемещают специально выделенным краном.

Вместо трубопровода можно применять коллектор со шлангами, который обычно монтируют на портале крана. Использование трубопровода или коллектора позволяет одновременно обрабатывать несколько цистерн. При невысокой подаче насосов и небольшом количестве цистерн (до 60 ед. в сутки) их можно обрабатывать поочередно через гибкий шланг, по которому груз поступает непосредственно из трубопроводов танкера в цистерну через верхнюю горловину. Такой шланг удерживает и перемещает с одной цистерны на др портальный кран.

Одна из важнейших задач организации комплексно-механизированных погрузочно-разгрузочных работ состоит в предельном уменьшении числа перегрузок.

Комплексная система механизации и автоматизации трудоемких погрузочно-разгрузочных работ является важнейшим средством увеличения производительности труда и ускорения оборота вагонов, повышения пропускной способности фронтов погрузки и разгрузки подвижного состава. Железнодорожный транспорт выполняет перевозку большого разнообразия грузов, включающих в себя наливные, насыпные и навалочные, машины и механизмы, прокат и лесоматериалы, контейнерные и пакетные, негабаритные и тяжеловесные, а также целый ряд огнеопасных, взрывоопасных и ядовитых грузов и т.д. Погрузочно-разгрузочные операции заключаются в загрузке и разгрузке подвижного состава (вагонов, автомобилей, судов), перегрузке из одного его вида в другой, сортировку, перекладку и перемещение грузов на складах и др.

Для выполнения грузовых операций и сохранности грузов железные дороги располагают комплексом устройств и сооружений, состоящих из крытых складов, контейнерных и навалочных площадок, весового хозяйства и др. В целях облегчения погрузочно-разгрузочных работ, сокращения времени простоя вагонов под грузовыми операциями и улучшения условий труда применяют типовые схемы комплексной механизации переработки грузов (рис. 11.6).

Комплексная механизация создает условия для организации автоматизированной переработки грузов. При этом может быть применена частичная автоматизация, при которой только отдельные (главным образом основные) грузовые операции автоматизированы.

Для осуществления механизации и автоматизации грузовых операций на железнодорожном транспорте применяют различные подъемно-транспортные, погрузочно-разгрузочные машины и оборудование, в зависимости от полноты использования которых в выполнении конкретных операций различают механизированную, комплексно-механизированную и автоматизированную грузопереработку. Показателями оценки механизации работ являются уровень и степень механизации. Уровень механизации определяется как отношение объема работ, выполненных механизированным способом, ко всему объему погрузочно-разгрузочных работ (в %), степень механизации — как отношение трудовых затрат при механизации к общим трудовым затратам на весь объем работы (в %).Для выполнения отдельных операций погрузки, выгрузки, сортировки грузов и других погрузочно-разгрузочных работ подъемно-транспортные машины и устройства включаются в определенной технологической последовательности в схему комплексной механизации. По характеру перемещения грузов подъемно-транспортные машины бывают периодического, непрерывного и комбинированного действия. К машинам циклического действия, перемещающим груз порциями, относятся различные краны и машины напольного транспорта. К машинам непрерывного действия, перемещающим груз горизонтально, вертикально или наклонно, — конвейеры, элеваторы, установки гидравлического и пневматического транспорта.

Выбор средств механизации определяется в зависимости от вида груза (насыпной, штучный, длинномерный, наливной и др.) и его физико-механических свойств, а также типа транспортных средств и объема выполняемых работ. Для выполнения погрузочно-разгрузочных, перегрузочных, укладочных работ с насыпными или тарно-штучными грузами применяют погрузчики периодического действия с различными грузозахватными приспособлениями, самоходные погрузчики непрерывного действия, специальные вагоноразгрузочные машины, которые осуществляют только разгрузку вагонов. Электропогрузчики (рис. 11.7, а), имеющие различные грузозахватные приспособления, используют для выполнения погрузочно-разгрузочных работ в стесненных условиях внутри складов, вагонов, контейнеров, на территории грузовых районов. Для переработки грузов на открытых площадках применяют автопогрузчики (рис. 11.7, б) грузоподъемностью от 1 до 40 т.

Тракторные погрузчики (рис. 11.7, в), оборудованные различными грузоподъемными органами, используются для переработки широкой номенклатуры грузов: сыпучих (ковшом), круглого леса (лесным захватом), штучных грузов (монтажным крюком). Погрузчики непрерывного действия (рис. 11.7, г) предназначены для погрузки сыпучих грузов непрерывным потоком в вагоны, выгрузки грузов в штабели и отвалы, перегрузки грузов с одного вида транспорта в другой. Такие погрузчики на автомобильном, железнодорожном или гусеничном ходу имеют питатель, транспортирующий и отвальный конвейеры. Питатели выполняются в виде винтов, лопасти, ковшей, фрез, нагребающих лап, шаровых головок и др. В качестве транспортирующих устройств применяются скребковые, ленточные, винтовые конвейеры, многоковшовые элеваторы.

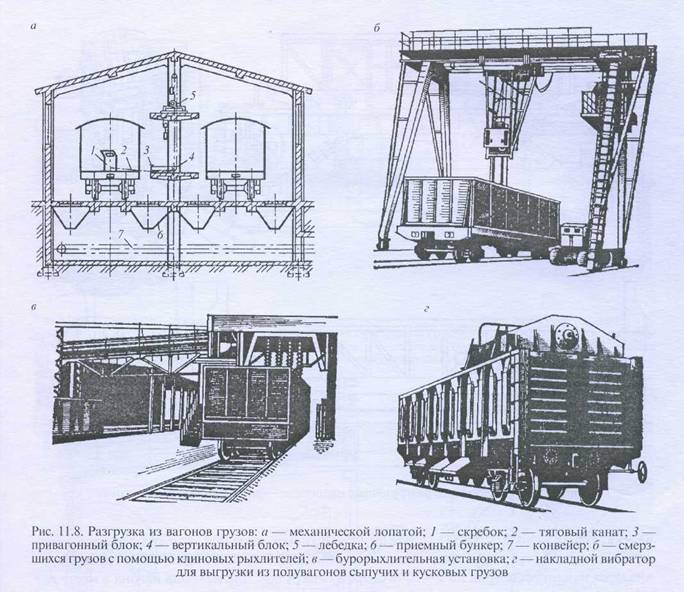

Вагоноразгрузочные машины применяются в основном для разгрузки из вагонов грузов, перевозимых навалом. Сыпучие грузы из крытых вагонов выгружают механическими лопатами (рис. 11.8, а), скребковыми и одноковшовыми разгрузчиками.

Основным средством разгрузки массовых насыпных материалов, перевозимых в крытых вагонах и полувагонах, являются вагоноопрокидыватели (рис. 11.9), обеспечивающие выгрузку грузов поворотом или переворачиванием подвижного состава. На разгрузке зерна используются специализированные инерционные разгрузочные машины (рис. 11.10).

Принцип действия инерционной разгрузочной машины основан на использовании механических продольных колебаний кузова вагона от центробежного привода с неуравновешенными массами. Привод обеспечивает амплитуду горизонтальных колебаний до 90 мм, вертикальных — до 20 мм при частоте до 2 Гц. Возникающие при этом силы инерции перемещают частицы груза от торцов вагона к середине. Поперечное высыпание груза обеспечивается наклоном вагона на 7—10° в сторону выгрузки. Для наклона вагона в месте разгрузки предусмотрено возвышение одного рельса над другим. Разгрузка неслеживающихся сыпучих материалов из одного вагона длится 10—12 мин.

Для выгрузки цемента используют пневматические разгрузчики (рис. 11.11, а) и специализированные системы герметизированного типа.

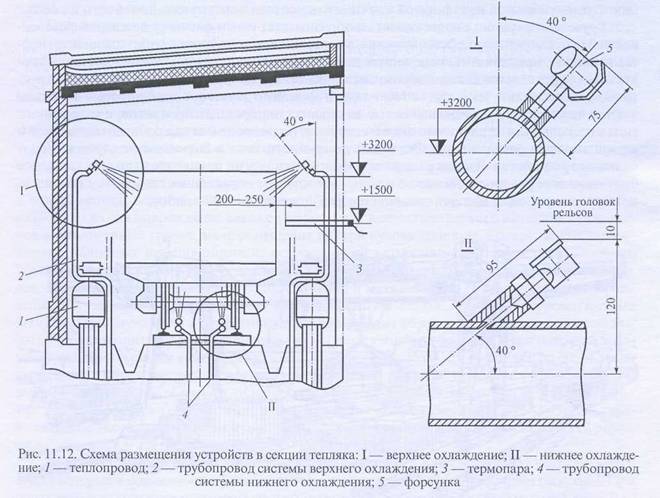

Для размораживания смерзшихся грузов предусмотрены специальные устройства — тепляки, обеспечивающие разогрев вагонов теплоносителем с нижней его подачей (рис. 11.11, б), нижней и верхней, а также нижней, боковой и верхней. При этом в зависимости от схемы тепляка и наличия охлаждения частей вагона температура теплоносителя достигает 100—150 °С и выше. Типовая схема тепляка ряда металлургических комбинатов (рис. 11.12) рассчитана на установку в двух секциях 30 полувагонов.

Для предохранения деталей полувагонов от повреждений во время разогрева груза в тепляках предусмотрено их охлаждение водой с помощью специальной системы. Эта система охлаждает тормозное оборудование подачей воды снизу через трубы, расположенные внутри железнодорожной колеи, и сверху — через трубы, расположенные на уровне верхней обвязки кузова полувагонов.

При верхнем обогреве полувагонов с грузом, загруженным не на всю высоту кузова, должно производиться охлаждение внутренних стен кузова, свободных от груза.

Малотоннажные отправки осуществляются в контейнерах, что позволяет механизировать и автоматизировать погрузку, разгрузку и перевалку их с одного вида транспорта на другой, используя автопогрузчики, мостовые и козловые электрические краны, а также другие механизмы и устройства. В связи с преимуществами контейнерных перевозок (бесперегрузочная доставка груза от склада грузоотправителя до склада грузополучателя или непосредственно из сферы производства в сферу потребления и др.) на магистральных железных дорогах и подъездных путях предприятий, базах материально-технического снабжения,в речных и морских портах для погрузки, выгрузки и хранения контейнеров создано около 1500 контейнерных пунктов, в том числе более 200 для работы с крупнотоннажными контейнерами. Особенно эффективны международные ускоренные контейнерные перевозки грузов по Транссибирской железнодорожной магистрали, обеспечивающие валютные поступления. Регулярное ускоренное обращение контейнерных поездов от морского порта Восточный до западных границ страны является конкурентоспособным для дополнительного привлечения клиентуры.

Действующая контейнерная транспортная система располагает комплексом технических средств, технологических процессов и организационных мер, экономических и правовых нормативов, обеспечивающих эффективную перевозку грузов. Техническая база системы включает парк унифицированных универсальных и специализированных контейнеров, средств их перевозки на всех видах транспорта. Контейнерные пункты со значительным объемом работы, обеспечивающие прием от отправителей, выдачу получателям, а также передачу потока контейнеров с одного вида транспорта на другой, хорошо оснащенные погрузочно-разгрузочными и перегрузочными средствами, называют контейнерными терминалами (рис. 11.13).

В целях наиболее эффективного использования грузоподъемности подвижного состава разработаны схемы погрузки разного типа контейнеров на вагоны различных моделей. Например, специализированная платформа-контейнеровоз, оборудованная упорами для крепления за нижние угловые фитинги, позволяет загружать шесть 10-тонных, или три 20-тонных, или один 30-тонный и один 20-тонный контейнеры, что по сравнению с универсальной платформой улучшает использование грузоподъемности на 36 %.

Грузовые операции с жидкими и газообразными грузами имеют существенные особенности. На предприятиях нефтеснабжения, в товарных цехах нефтеперерабатывающих и нефтехимических предприятий, на крупных сливоналивных пунктах, к которым доставка продуктов осуществляется железнодорожным транспортом, сооружают эстакады. По конструктивному исполнению эстакады бывают односторонние и двухсторонние, которые подразделяются на стояковые, предназначенные для налива однородных продуктов, и галерейного типа с несколькими продуктовыми коллекторами, подвешенными над рабочей площадкой и служащими для разлива груза. Эстакады галерейного типа в большинстве случаев имеют наливные устройства. Взамен распространенной технологии налива цистерн с эстакады все более широкое распространение получают установки безэстакадного налива — с повышенного уровня сифоном или под давлением через нижний сливной прибор.

Погрузочно-разгрузочные работы с газами, легковоспламеняющимися жидкостями, ядовитыми и едкими веществами производятся по индивидуальным технологиям с использованием специального оборудования и подвижного состава. Для каждого типа цистерны заводом-изготовителем в составе технической документации разрабатывается инструкция по эксплуатации, сливу и наливу перевозимого продукта, учитывающая конструктивные особенности модели вагона. Кроме того, в отраслях промышленности существуют свои инструкции по обслуживанию специальных цистерн в эксплуатации и выполнению мер безопасности, в которых учитываются свойства конкретного перевозимого продукта и принятая в отрасли технология его погрузки и выгрузки.

Подготовительные операции перевозочного процесса.

Подготовка груза к перевозке включает в себя следующие основные операции:

- упаковка и затаривание груза

- группировка груза по направлениям и получателям

- взвешивание и пересчет

- маркировка грузового места

- составление товарно-транспортных документов и подготовка пропусков на право проезда к месту погрузки и выгрузки

Содержание работ по подготовке груза к перевозке зависит от вида груза. Штучные грузы требуют, как правило, выполнения всего комплекса операций, а некоторые практически не требуют никакой подготовки для своей перевозки. Например, это могут быть навалочные или насыпные грузы нетоварного характера: снег, вывозимый с городских улиц, строительный мусор и тому подобное.

Предъявленный к перевозке груз должен обеспечивать безопасность движения транспортного средства, его сохранность. Для реализации этой цели отправитель:

- надежно закрепляет груз внутри упаковочной емкости;

- фиксирует подвижные части груза относительно его неподвижной части;

- контролирует прочность улов, соединений и других деталей груза, предназначенных для крепления внутри транспортного средства;

- в случае необходимости производит дооборудование груза крепежными деталями.

Date: 2016-02-19; view: 1667; Нарушение авторских прав