Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Разработка привода главного движения станков с ЧПУ

|

|

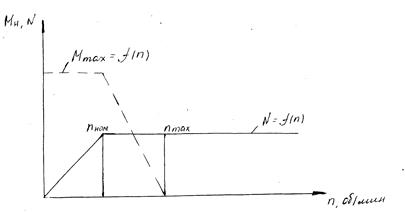

Современные станки с ЧПУ, как правило, имеют привод шпинделя с бесступенчатым регулирования скорости во всём диапазоне регулирования скорости. В качестве двигателя используют двигатели постоянного тока типа ПФТ с широким диапазоном регулирования 1:1000 или ПБСТ. Эти двигатели имеют один существенный недостаток, а именно, наличие щеточно-коллекторного узла, который требует частого обслуживания. Это снижает надёжность и производность оборудования. В последнее время стали применять двигатели переменного тока с частотным регулированием от 0 до 4000 об/ мин. Как те, так и другие двигатели имеют одинаковую картину регулирования, а именно от 0 до nном частоты вращения вала обеспечивается регулирование с постоянным моментом на валу, а от nном до nmax с постоянной мощностью (рис. 145).

Рис 145

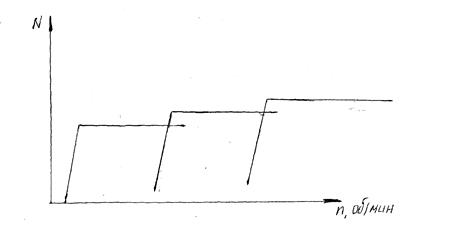

Один из основных требований к приводам главного движения является способность выдерживать заданную частоту вращения с изменением нагрузки, т. е. «добротности». Этому условию больше отвечает регулирование частоты вращения при постоянной мощности, т. е. изменения частоты вращения двигателя в диапазоне от nном до nmax (об/мин). Именно поэтому для некоторых двигателей оговаривается рекомендуемая минимальная частота вращения (рис 146).

Рис. 146

В среднем она равняется

nном · dм = nном (93)

где dм ≈ 1,3 ÷ 1,7= dном / dном;

dN = nmax/ nном – диапазон регулирования при постоянной мощности.

Тогда общий диапазон регулирования двигателя Dдв определяется так:

Dдв=Dm ·Dn

Значение Dn берётся по справочнику из таблиц технических данных двигателя. Значение Dm иногда оговаривается в тексте описания технических данных двигателя.

В общем случае диапазоны регулирования Dn и Dm в большей степени зависят не только от конструкции двигателя, сколько от конструкции всего электрического привода, включающего себя кроме двигателя, ещё и электрическую схему управления. Это зависит от вида и глубины регулирования, обработанной связи и т. п.

Тогда регулировочная характеристика электрического привода будет иметь более сложный вид (рис. 147.).

Рис. 147

Но тогда необходимо иметь конкретные данные всего приводов в целом. Эти данные в справочнике не приводятся, но их можно получить в специальной литературе или в информационных листах технических характеристиках на приводы.

Проектирование привода главного движения начинается с определения необходимого диапазона регулирования частот вращения шпинделя станка:

Дст = nmax /nmin (оборотов шпинделя). (94)

Диапазон частот вращения шпинделя определяется необходимым перечнем работ, размерами заготовки, материалом заготовок, применяемым в работе инструментов. И, естественно, максимально необходимой мощностью двигателя. Так при проектировании токарных станков оговаривается максимальный и минимальный диаметр обрабатываемой заготовки nmax, то минимальный диаметр определяется как

Ǿmin =ǿmax /(3÷4) (95)

Обработка деталей с меньшим диаметром должна планироваться на станке меньшего габарита. При этом диапазон чисел оборотов определяется для обработки материалов типа «Сталь 45» и Бронза. Минимальное число оборотов определяется при чёрной обработке заготовки из стали максимального диаметра. Максимальное число оборотов определяется из условия чистовой обработки из бронзы минимального рекомендуемого диаметра, т. е.

D = dmax /(3÷4) (96)

Но этого диапазона регулирования частоты шпинделя может оказаться недостаточно т. к. на станках с ЧПУ, кроме обработки цилиндрических поверхностей, необходимо обрабатывать отверстия свёрлами, зенкерами, нарезать резьбу резцами или специальными резьбонарезными инструментами. Поэтому необходимо составить полный перечень работ, выполняемых на станке, а затем уже определятся с необходимым диапазоном регулирования, т. е. составить полное техническое задание на проектирование и согласовать его с руководителем. Для сверлильных станков оговаривается максимальный диаметр сверла, минимальный диаметр сверла принимается как:

Ǿmin =ǿmax /4 (97)

При этом также оговаривается весь перечень операций, выполняемых на станке. Частоты вращения шпинделя определяются аналогично, как для токарных станков.

Сложно определить диапазон регулирования для станков типа обрабатывающий центр. Но, в общем, так же изучается перечень работ, используемый инструмент и обрабатываемые материалы, и определяется диапазон регулирования частот вращения шпинделя.

Определенный расчетами диапазон регулирования желательно увеличить на 15-20% с учетом технического запаса.

Мощность двигателя определяется по максимальной потребной мощности при черновой обработке детали или исходя из других соображений. Так как для станков с ЧПУ типа обрабатывающий центр токарных станков с диаметром обработки более 600 мм мощность двигателя берут в 1,5–2 раза выше потребной с целью обеспечения высокой добротности привода, обеспечивающей устойчивое резание металла.

Итак, руководствуясь вышеизложенными рассуждениями мы определил необходимый диапазон регулирования оборотов шпинделя Дст и мощность Nст.

Далее определяем компоновку и кинематическую схему станка. Подбираем по справочнику двигатель. Определяем его значение dN и dм,. Если в задании нет особых условий, то диапазон регулирования двигателя dдв = dN * dм Если Дст >dдв, то необходима коробка скоростей с диапазоном регулирования Дмех:

Дмех =  =

=  (98)

(98)

Требуемое количество ступеней Z определяется расчетом:

Z =  (99)

(99)

Получаемая расчетная величина Z округляется до ближайшего большего значения на единицу повышает удобства управления станком вследствие широкого перекрытия ступеней. Для станков малой мощности до 4 кВт можно использовать двигатели, выпускаемые для приводов подач. Эти двигатели имеют большой диапазон регулирования от 1000 до 100 000.

Определив число механических передач Z, приступаем к разработке кинематической схемы привода и его компоновки. Кинематическая схема привода напрямую связано с его компоновкой.

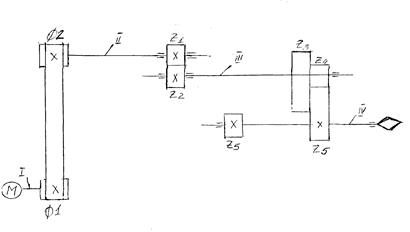

Для токарных станков компоновку приводу определяет класс точности станка, и поэтому выбираем встроенный или вынесенный привод и определяем кинематическую схему привода. Так, например, для станка повышенной точности кинематическая схема может иметь вид (рис. 148.):

Рис 148

Если коробку скоростей имеет более сложную кинематическую схему, то для станков повышенной и высокой точности следует коробки скоростей делать отдельно от шпиндельной бабки и на шпиндель передавать вращения через ременную передачу, лучше зубчато-ременную. Для станков высокой точности желательно делать разгрузку шпинделя от изгибающего момента ременной передачей.

Строим график скоростей, на котором уточняем передаточные отношения (рис. 149.).

Для определения передаточных отношений кинематической схемы привода главного движения и его компоновки, построение графика скоростей, действуют те же правила и граничные значения, что и при построении коробки скоростей приводов со ступенчатым регулированием.

Рис. 149

Особенности конструкций привода главного движения станков токарной и фрезерно-сверлильно-расточной групп с ЧПУ.

При проектировании приводов главного движение станков в зависимости от класса точности, используют совмещенный им раздельный привод, обязательно устанавливаемый датчик резьбонарезания при мощности N ≤ 4 кВт можно устанавливать широкорегулируемые двигатели, используемые в приводе подачи. Конструкция шпинделя должна иметь возможность установки механизма автоматического зажима заготовки.

Особенностью проектирования привода станков фрезерно-расточной группы является необходимость механизма крепления инструмента и датчика точного останова шпинделя в определенной позиции, это необходимо для автоматической смены инструмента т.к. позиционирование инструмента шпинделя станка осуществим по шпоночному пазу.

Перспективы развития приводов главного движения – это разработка модулей мотор – шпинделей для станков токарной группы, станков фрезерно-сверлильно-расточной группы и станков абразивной обработки. Такие приводы уже используют в наше время, они имеют все необходимые позиции: широкий диапазон регулирования; встроенные датчики обратной связи по скорости по углу положения, тормоз для быстрого останова и систему диагностики.

Date: 2016-02-19; view: 974; Нарушение авторских прав