Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Испытания на усталость

|

|

Методы испытания образцов из металлов и сплавов на усталость рассмотрены в работах С. В. Серенсена, В. П. Когаева, М. Э. Гарфа, И. В. Кудрявцева и других авторов. Эти виды испытаний стандартизованы.

Напряжение, изменяющееся во время работы детали по какой-то определенной закономерности, называется циклическим. Цикл — это совокупность последовательных значений переменных напряжений за один период (продолжительность цикла). Закономерности изменения напряжения могут быть самыми разнообразными, они характеризуются формой кривой изменения напряжения, ее положением относительно оси абсцисс, частотой повторения цикла, а также максимальным и минимальным напряжениями.

Наиболее простым и весьма распространенным при лабораторных исследованиях является гармонический цикл, изменение напряжений при котором протекает по синусоидальному закону. Гармонические циклы подразделяют на симметричные и асимметричные, последние могут быть знакопеременными, знакопостоянными и пульсирующими.

Усталость — это процесс постепенного накопления повреждений материала под действием повторно- переменных напряжений, приводящий к разрушению. Выносливость — свойство материала противостоять усталости. Усталостная прочность, характеризующая выносливость материала, определяется числом циклов, которые выдержал образец до разрушения при определенном уровне действующих напряжений.

При изучении усталостной прочности материалов в последнее время получили наибольшее распространение лабораторные испытания образцов на выносливость при знакопеременном симметричном цикле изменения напряжений, при котором материалы имеют меньший предел выносливости, чем при асимметричных циклах. Одной из наиболее важных характеристик знакопеременного симметричного цикла является максимальное напряжение. Чем больше максимальное напряжение, тем при меньшем числе циклов происходит разрушение образца.

Для стали и чугуна в нейтральной среде (например, в воздухе) существует предельное значение напряжения, при котором образец не разрушается, как бы ни было велико число перемен нагружений. Наибольшее значение максимального напряжения цикла, при котором не происходит усталостного разрушения после неограниченно большого числа нагружений, называется пределом выносливости. Предел выносливости является основной характеристикой усталостной прочности. Всякое напряжение ниже предела выносливости безопасно выдерживается стальным или чугунным образцом. При напряжениях выше предела выносливости усталостная прочность характеризуется пределом ограниченной выносливости, под которым понимают наибольшее максимальное напряжение, которое может выдержать материал при заданном числе циклов нагружений. Большинство сплавов цветных металлов практически не имеет предела выносливости и характеризуется ограниченной выносливостью.

Большое влияние на предел выносливости материала оказывают форма и состояние поверхности образцов. Образцы, имеющие гладкую полированную поверхность, лучше сопротивляются усталостному разрушению, чем образцы, имеющие грубо обработанную поверхность, отверстия, надрезы и другие концентраторы напряжений. Гладкие образцы испытывают в воздушной среде, когда необходимо выявить наибольший предел выносливости, который зависит только от свойств самого материала.

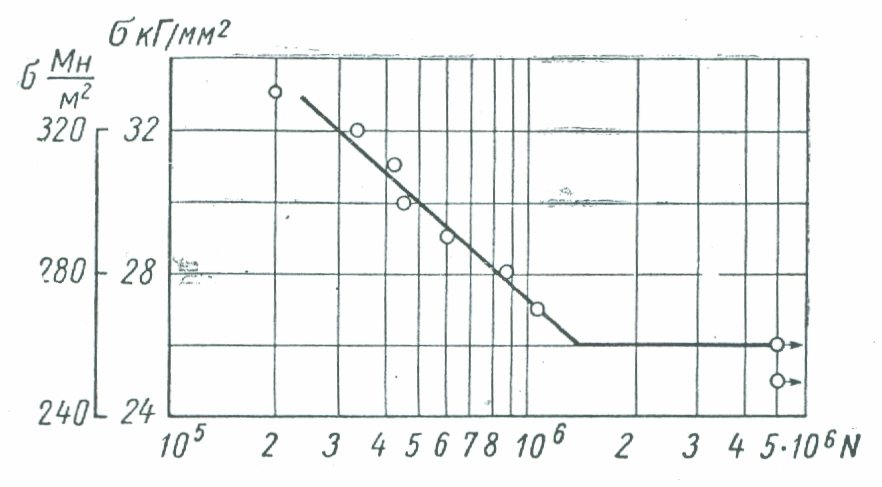

Рисунок 9 – Диаграмма выносливости в полулогарифмических координатах

Для построения кривой усталости и определения предела выносливости испытывают не менее десяти образцов. Первый образец испытывают при напряжении, заведомо превышающем предел выносливости; при испытании второго и последующих образцов напряжения каждый раз снижаются. На уровне предела выносливости должно быть испытано не менее двух образцов. База испытаний для стальных и чугунных образцов должна составлять 10 млн. циклов (10•106), а для образцов из легких литейных сплавов – 100 млн. циклов (10•107).

Результаты испытаний на усталостную прочность представляют графически в виде диаграмм выносливости, выражающих зависимость напряжения от числа циклов нагружения. Число циклов, при котором оценивается усталостная прочность, называется базой испытаний и обычно обозначается буквой М.

По видам осуществляемых деформаций и характеру нагружения различают следующие группы машин для испытания при простых видах деформирования стандартных образцов на выносливость: машины для испытания при чистом изгибе, при консольном изгибе, при изгибе в одной плоскости, при растяжении—сжатии и при кручении.

Рисунок 10 – Схема машины для испытания на выносливость вращающегося образца при чистом изгибе и эпюра изгибающих моментов

Испытания на выносливость при чистом изгибе вращающегося образца наиболее распространены в лабораторной практике.

На рисунке 10 приведена схема машины для испытания вращающихся образцов на усталость при чистом изгибе. Головки образна 1 закрепляют в цангах шпинделей 2 и 3, установленных в корпусах шпиндельных бабок 4 и 5 опорных подшипниках 6. На корпусах шпиндельных бабок имеются также опорные шарикоподшипники 7 и 8, которые устанавливают в гнездах и на плоскостях стоек станины. Левая шпиндельная бабка, таким образом, может поворачиваться вокруг опоры 7 в плоскости чертежа, правая — поворачиваться и перемещаться по опоре 8. Испытуемый образец 1 и шпиндели 2 и 3 образуют одну жесткую систему. для создания необходимого изгибающего момента на испытуемом образце нагрузка от свободно подвешенных грузов 9 передается через систему рычагов и серьги 10 на шпиндельные бабки 4 и 5. Вращение шпинделей и образца осуществляется от электродвигателя 11 через гибкий валик 12. Испытуемый образец, закрепленный в шпинделях и приводимый во вращение от электродвигателя, испытывает повторно-переменные напряжения изгиба.

Среды, окружающие деформированный материал, по-разному действуют на его механические характеристики. Сухой чистый воздух практически не снижает выносливости материала. Смазочные масла (которые относятся к группе поверхностно-активных сред) способствуют адсорбции молекул на поверхности детали и по стенкам дефектов, вызывая адсорбционно- расклинивающий эффект, что облегчает деформацию и снижает выносливость металла. Особенно сильно снижают прочность и выносливость химически-активные среды, вызывающие коррозию металлов (некоторые газы, вода, водные растворы различных электролитов и т. д.).

Методика коррозионно-усталостных испытаний материалов почти ничем не отличается от обычных испытаний на выносливость. Испытания проводят на тех же машинах с использованием специальных приспособлений для подвода коррозионных сред к рабочей поверхности образца.

На рисунке 11 приведена схема машины ЦК-2 системы И. В. Кудрявцена для испытания образцов на коррозионную усталость. Цилиндрический образец 1 неподвижно закреплен в вертикальном положении в захвате машины. Рабочая часть располагается в сосуде 2 с коррозионной средой. На верхний конец образца надевается штанга 3, приводимая во вращение в горизонтальной плоскости от электродвигателя 5. На штангу насаживают грузы 4, при помощи которых создается необходимая центробежная сила, вызывающая круговой изгиб образца.

Рисунке 11 – Схема машины ЦК-2 для испытания на коррозионную усталость

Усталостная прочность металла в коррозионных средах значительно ниже, чем в воздухе. При коррозионно-усталостных испытаниях стали и чугуны не имеют предела выносливости.

Испытания на коррозионное растрескивание. Разрушение при коррозионном растрескивании происходит в результате влияния двух факторов — механического и коррозионного. Коррозионный процесс развивается во времени и ускоряется наличием растягивающих напряжений. Поэтому способность материала сопротивляться коррозионному растрескиванию характеризуется величиной растягивающего напряжения, вызывающего разрушение в данной коррозионной среде за данный отрезок времени, и выражается зависимостью растягивающего напряжения от времени до момента разрушения. Эти зависимости напоминают кривые усталости. Прочность при коррозионном растрескивании называют также длительной прочностью в коррозионных условиях. При исследовании влияния среды на прочность необходимо исключить воздействие среды на материал до нагружения.

Для испытаний образцов на коррозионное растрескивание можно использовать приспособление, схема которого изображена на рисунке 12. Головки образца 4 ввинчивают в наконечники 2 и 6, которые устанавливают в захватах 1 и 7 рычажной испытательной машины для статического растяжения. На нижний наконечник б навернута текстолитовая втулка 5 с насаженной на нее ванночкой 3, которая склеена с втулкой клеем ЕФ-2. В образованный таким образом сосуд заливается испытательная среда. Конструкция испытательной машины должна обеспечивать и возможность длительного приложения постоянной нагрузки.

Рисунок 12 – Приспособление системы Г. В. Карпенко для испытания образцов на растяжение в жидких средах

Испытания на изнашивание. Износостойкость детали зависит как от свойств самого материала, так и от условий трения. К последним, в частности, относятся характер и скорость движения элементов трущихся пар, удельные давления, температура, свойства окружающей среды и т. п. Динамика изнашивания для разных деталей и условий работы имеет свои особенности, знание которых необходимо при разработке методике испытаний.

Как правило, на износостойкость оказывают влияние одновременно несколько факторов. При лабораторных испытаниях часто необходимо выявить основной фактор. В этом случае во время испытания изменяют одно из внешних условий трения (например, удельное давление), а остальные (скорость относительного перемещения, окружающую среду и т. д.) оставляют без изменения. При постановке эксперимента необходимо, чтобы механизм изнашивания образцов был таким же, как и механизм изнашивания деталей в эксплуатации.

Испытания антифрикционных материалов. Антифрикционность узла трения скольженияхарактеризуется малыми коэффициентами трения, детали узла должны хорошо прирабатываться и иметь высокую износостойкость. Эксплуатационные характеристики, долговечность и надежность пар трения зависят от сочетания свойств материалов сопряженных деталей и свойств смазки.

К антифрикционным (или подшипниковым) относят материалы, предназначаемые для изготовления несущих деталей, подшипников (вкладышей и втулок), подпятников, венцов червячных колес, гаек, нажимных винтов и т. д., от свойств которых преимущественно зависит антифрикционность узла трения. В качестве антифрикционных используют специальные сплавы цветных металлов, антифрикционные чугуны, пластмассы, древопластики, резину и другие материалы. Выбор материалов для изготовления сопряженных деталей (контртел) — валов, осей, червяков, нажимных винтов и т. д. производится главным образом исходя из величин воспринимаемых ими сил. Эти детали чаще всего изготовляют из сталей.

При всем многообразии узлов трения по характеру взаимного перемещения трущихся поверхностей их можно разбить на несколько основных групп.

В таблице 3 приведены виды трения по кинематическому признаку и соответствующие им некоторые группы деталей.

Исходя из этих данных, можно производить выбор схемы испытания. На рисунке 13, а и б приведены основные кинематические схемы испытания антифрикционных материалов на прирабатываемость, на рисунке 13, в — ж — на изнашивание.

Ниже рассматривается методика испытаний подшипников скольжения, так как антифрикционные материалы преимущественно используются для изготовления вкладышей и втулок.

В работах М. М. Хрущова, А. К. Зайцева приводится комплекс служебных свойств, которыми должен обладать подшипниковый материал. К ним относятся: хорошая прирабатываемость, высокая износостойкость, способность обеспечивать низкий коэффициент трения в условиях несовершенной смазки, в минимальной степени изнашивать контртело, при прекращении подачи смазки обеспечивать возможно более продолжительную работу узла трения без заедания.

Таблица 3 – Виды трения по кинематическому признаку

| Вид трения по кинематическому признаку | Деталь из антифрикционного материала | Контртело |

| Скольжение цилиндрических (конических или шаровых) поверхностей при вращательном движении одной из них и радиальной нагрузке | Вкладыш подшипника скольжения | Вал |

| Втулка | Вал | |

| Скольжение плоских (сферических или имеющих большой радиус кривизны) поверхностей при вращательном движении одной из них и осевой нагрузке | Плоский или сферический упорный подшипник (подпятник) | Пята (гребень вала |

| Венец червячного колеса | Червяк | |

| Гайка нажимного винта | Винт | |

| Качение криволинейных поверхностей с проскальзыванием | Эвольвентная поверхность зуба зубчатого колеса | Эвольвентная поверхность зуба зубчатого колеса |

| Возвратно-поступательное движение | Поршневое кольцо двигателя внутреннего сгорания | Гильза цилиндра двигателя внутреннего сгорания |

| Направляющая втулка клапана двигателя внутреннего сгорания | Стержень клапана двигателя внутреннего сгорания | |

| Возвратно-вращательное движение | Втулка поршневой головки шатуна двигателя внутреннего сгорания | Палец поршня двигателя внутреннего сгорания |

На рисунке 14 приведен общий вид зависимости абсолютной величины износа подшипника скольжения (или втулки) от продолжительной работы антифрикнионного узла трения. Диаграмма состоит из трех участков. Первый участок характеризует стадию приработки, во время которой интенсивность изнашивания, постепенно уменьшаясь, приближается к какой-то постоянной величине. Второй участок относится к периоду нормальной работы детали при оптимальных режимах трения. Интенсивность изнашивания на этом участке постоянна. На заключительном этапе ввиду изменения условий трения (например, увеличение зазора и ухудшение условий смазки) интенсивность изнашивания начинает возрастать, износ так велик, что дальнейшая работа узла становится недопустимой.

При выборе материалов для элементов антифрикционной пары трения необходимо стремиться, чтобы детали хорошо прирабатывались и имели высокую износостойкость. Лабораторные исследования антифрикционных материалов должны включать испытания на прирабатываемость и испытания на изнашивание. Испытания на изнашивание необходимо проводить в условиях жидкостного трения, несовершенной смазки и без смазки.

а — вытирание вращающимся диском лунки на плоской поверхности образца; б — вытирание вращающимся валом углубления на плоской поверхности образца; в — трение цилиндрических поверхностей ролика и вкладыша при вращении ролика; г — трение торцовых поверхностей кольцевых образцов при вращении одного из них; д — качение цилиндрических роликов с принудительным проскальзыванием; е — трение плоских поверхностей при возвратно-поступательном движении; ж — трение цилиндрических поверхностей при возвратно-вращательном движении

Рисунок 13 – Схемы испытания антифрикционных материалов на прирабатываемость (а, б) и изнашивание (в — ж)

Во время приработки трущихся пар увеличивается фактическая поверхность трения и снижаются местные удельные давления. Такие же явления наблюдаются и при вытирании при постоянной нагрузке вращающимся стальным диском лунки на плоской поверхности образца. Площадь лунки вначале быстро, а затем медленно увеличивается, удельное давление снижается. Это позволяет имитировать процесс приработки в лабораторных условиях при испытании образцов по схеме, изображенной на рисунке 13, а.

Лабораторный метод оценки прирабатываемости антифрикционных материалов путем вытирания вращающимся стальным диском углубления (лунки) на плоской поверхности образца разработан М. М. Хрущовым. Им сконструирована специальная машина Х2 и предложена схема испытания при ступенчатом нагружении пары трения. На первой ступени образцы нагружают небольшой нагрузкой q. Вращающийся диск вытирает при этом на плоской поверхности образца лунку, длину которой измеряют через равные промежутки времени.

I – период приработки; II – период нормальной работы; III – работа в условиях аварийного изнашивания

Рисунок 14 – Общий вид диаграммы изменения абсолютной величины износа подшипника скольжения по времени

Вначале длина лунки увеличивается быстро, затем темп ее роста замедляется и в конце концов становится настолько мал, что при трех последовательных измерениях нельзя уловить увеличения ее размеров. После этого образцы нагружают нагрузкой 2 q и вновь через равные промежутки времени измеряют длину лунки, пока при трех последовательных измерениях длина ее не окажется одинаковой. Затем прикладывают нагрузку 3 q и т. д. Лунка в конце каждой ступени нагружений условно названа стабильной. По длине и ширине стабильной лунки определяют ее площадь, а затем и удельное давление на поверхности трения. Глубина стабильной лунки может быть вычислена по формуле

(1)

(1)

где  — длина хорды стабильной лунки;

— длина хорды стабильной лунки;

— радиус диска.

— радиус диска.

При обработке результатов испытаний М. М. Хрущов рекомендует пользоваться диаграммой, изображенной на рис. 7, на которой по оси абсцисс откладывают нагрузку Р, а по оси ординат — глубину стабильных лунок  .

.

В результате теоретических и экспериментальных исследований установлено, что, начиная со второй ступени, с увеличением нагрузки удельные давления для стабильных лунок Р увеличиваются, причем кривая зависимости Р от h имеет прямолинейный характер и различный наклон к оси абсцисс для разных металлов и сплавов до достижения некоторой нагрузки Р, соответствующей максимальному давлению для стабильной лунки Рmах, У одних металлов при дальнейших ступенях нагрузки стабильные лунки получаются при одном и том же значении Рmах (т. е. удельное давление на стабильной лунке перестает повышаться), у других — при меньших значениях удельного давления. Это объясняется тем, что при некоторой нагрузке температура в начале очередной ступени достигает какой-то критической для данного материала величины.

Рисунок 15 – Диаграмма зависимости глубины стабильных лунок  от нагрузки Р

от нагрузки Р

Способность антифрикционного материала прирабатываться оценивается в основном двумя показателями: наклоном кривой прямолинейного участка диаграммы и максимальным удельным давлением Рmах. Первый показатель, называемый коэффициентом интенсивности приработки, обозначается через С и вычисляется по формуле

, (2)

, (2)

где индексами 1 и n обозначают соответственно первую и n -ю ступени нагружения.

Материал, имеющий более крутой наклон прямолинейного участка кривой (т. е. более высокое значение коэффициента интенсивности приработки), прирабатывается лучше. Из двух материалов, имеющих одинаковое значение коэффициента интенсивности приработки, лучшим будет тот, у которого максимальное удельное давление Рmах будет наибольшим.

По этой методике можно испытывать антифрикционные материалы на прирабатываемость по схеме вытирания валом канавки на плоской поверхности образца (см. рисунок 13, 6).

Рисунок 16 – Схема машины для испытания материалов на трение и изнашивание типа МИ

Для испытаний образцов на трение и изнашивание наибольшее распространение в лабораториях заводов и институтов получила машина типа МИ, упрощенная схема которой изображена на рисунок 16. На этой машине можно проводить испытания пары цилиндрических образцов-роликов при трении качения с принудительным проскальзыванием (по схеме рисунок 13, д), а также испытания пары цилиндрический ролик — вкладыш при трении скольжения (по схеме рисунок 13, в)

При испытании пары цилиндрических роликов образец 1 (рисунок 16) закрепляют на нижнем шпинделе машины 3, образец 2 на валу каретки 4. Вращение нижнему шпинделю 3 передается от двигателя 6 через блок зубчатых колес 7, вал 8 и зубчатое колесо с внутренним закреплением 9, а валу каретки — через блок зубчатых колес 7, вал 10 и пару зубчатых колес 11 и 12. Нижний шпиндель 3 вращается с постоянной скоростью, равной 440 об/мин, вал каретки — со скоростью 420 об/мин. Корпус каретки 5 может поворачиваться вокруг оси вала 10 на угол около 90°, это позволяет при испытаниях варьировать в некоторых пределах наружными размерами (диаметрами) роликов. Меняя диаметры испытуемых образцов, можно менять величину проскальзывания.

Когда каретка находится в опущенном положении, цилиндрические поверхности роликов соприкасаются. Нагрузка на образцы передается от пружины нагружающего устройства через корпус каретки, величина нагрузки определяется по шкале. Для измерения момента трения имеется маятниковый силоизмеритель. На нижней части маятника 13 устанавливают грузы 14, в верхней части в опорных подшипниках установлен вал 8. Ось вращения маятника совпадает с осями блока зубчатых колес 7 и нижнего шпинделя 3. При передаче крутящего момента от двигателя 6 нижнему шпинделю машины 3 вследствие сопротивления при трении образцов зубчатые колеса 15 и 16 вала 8 могут обкатываться по зубчатому колесу блока 7 и колесу с внутренним зацеплением 9. В результате маятник поворачивается вокруг оси вращения на определенный угол, величина которого зависит от силы трения между испытуемыми образцами. С маятником связано регистрирующее устройство, состоящее из пера 17 и барабана 18, с помощью которого записывается диаграмма изменения момента трения во время испытания.

При испытании пары образцов, один из которых имитирует работу вала, а второй — работу подшипника скольжения, с машины снимают зубчатое колесо 11, а вал 4 жестко закрепляют. Образец-вал, имеющий форму цилиндрического ролика, устанавливают на нижнем шпинделе машины и во время испытания вращают с постоянным числом оборотов, образец-вкладыш, выполняющий роль подшипника, устанавливают на валу каретки в специальном приспособлении.

Схема устройства для крепления образца-вкладыша и подачи смазки в место контакта испытуемых образцов изображена на рисунке 17. На неподвижном валу каретки 7 крепится обойма 5,в пазу которой на пальце 4 устанавливают образец-вкладыш 3. На нижнем шпинделе машины 8 закрепляют стальной цилиндрический образец-вал 2, под которым устанавливают ванночку 9 с маслом. Желобок 1 служит для направления и подачи масла, захватываемого во время вращения цилиндрическим образцом, к зоне трения, с целью образования у зоны трения стабильного масляного валика — резерва смазки. Винты 6 завертывают до соприкосновения с наружной поверхностью образца вкладыша после его установки; это обеспечивает более равномерную передачу нагрузки на контактирующие поверхности трущихся пар во время испытания.

Во время испытания антифрикционных материалов применительно к работе подшипников скольжения определяют их работоспособность в условиях жидкостного трения, при несовершенной смазке и без смазки. Для этого каждую пару вначале испытывают при ступенчатом нагружении в машинном масле (например, в масле индустриальном 45), затем — при постоянной нагрузке в смазочной среде, имеющей пониженную вязкость, и при прекращении подачи смазки (или без смазки). Перед испытанием образцы подвергают притирке в керосине при небольших нагрузках, в результате чего достигается контактирование образца-вкладыша и стального ролика по всей рабочей поверхности вкладыша. При испытании в масле определяют коэффициенты трения при различных удельных давлениях и наибольшую удельную нагрузку, которую может выдержать сплав в условиях жидкостного трения. Образцы во время испытания нагружают ступенями через равные промежутки времени. На каждой ступени определяют момент трения, по которому вычисляют коэффициент трения.

Испытание начинают с небольшой нагрузки, которую увеличивают до тех пор, пока не происходит резкого повышения момента трения, что свидетельствует о наступлении заедания. Удельная нагрузка в этом случае наибольшая, которую сплав может выдержать при данных условиях трения. Испытание ведут непрерывно. Лучшими антифрикционными свойствами обладает материал, имеющий меньший коэффициент трения во всем диапазоне удельных давлений и более высокую удельную нагрузку при заедании.

Рисунок 17 – Устройство для крепления образца-вкладыша и подачи смазки в место контакта испытуемых образцов на машине типа МИ

При несовершенной смазке определяют величину износа и температурный режим работы антифрикционного сплава. Испытание можно проводить в керосине. Применение смазочной среды пониженной вязкости позволяет при относительно небольших удельных давлениях получить значительный износ материала подшипника.

Коэффициент трения в этом случае более высок, чем во время испытаний в машинном масле. Продолжительность каждого испытания и удельные давления при испытании остаются постоянными. В процессе испытания измеряют температуру образца-вкладыша с помощью термопары, горячий спай которой устанавливается в отверстии на расстоянии, близком от поверхности трения.

По моменту трения вычисляют коэффициент трения. Весовой износ сплава определяют по уменьшению веса путем взвешивания вкладышей до и после испытания на аналитических весах. Абсолютный весовой износ относят к площади поверхности трения, после чего определяют линейный износ вкладыша. Лучшим считается материал, имеющий меньшие износ, коэффициент трения и разогрев за один и тот же отрезок времени испытания при одних и тех же удельных давлениях.

Противозадирные свойства материалов, т. е. способность материала длительное время работать без смазки, можно оценить во время испытания при прекращении подачи смазки. Для этого образцы промывают в бензине и просушивают. Затем цилиндрическую поверхность образца-ролика, закрепленного на нижнем шпинделе машины, смачивают керосином: нижнюю часть ролика погружают в ванночку таким образом, что образующая его цилиндрической поверхности касается поверхности керосина, шпиндель прокручивают вручную, после чего ванночку убирают.

На валу каретки в приспособлении (см. рис. 9) устанавливают образец-вкладыш, рабочую поверхность которого после опускания каретки приводят в соприкосновение со смоченной керосином цилиндрической поверхностью стального ролика. Каждую пару испытывают при одной и той же постоянной нагрузке, поверхность трения во время испытания не смазывают.

Через определенные промежутки времени измеряют момент трения и температуру в слое образца-вкладыша. Испытание прекращают, когда начинается резкое возрастание момента и температуры. После окончания испытания цилиндрические поверхности стальных роликов и рабочие поверхности вкладышей подвергают наружному осмотру.

Оценку противозадирных свойств производят по характеру изменения коэффициента трения и температуры вкладыша, а также по результатам наружного осмотра поверхностей трения. Материалы, у которых возрастание коэффициента трения и температуры происходит более медленно, имеют лучшие противозадирные свойства. У материалов, обладающих лучшими противозадирными свойствами, в меньшей степени наблюдается (или вообще отсутствует) перенос материала вкладыша на сопряженную поверхность ролика, а также повреждения поверхностей трения.

Испытания на контактную усталость. Рабочие поверхности зубьев зубчатых колес, элементов подшипников качения, прокатных валков, колес рельсового транспорта и других подобных деталей, работающих при трении качения в условиях контактных нагрузок, часто разрушаются в результате поверхностного выкрашивания (образования питтингов). Вопросы методики испытаний материалов на контактную усталость достаточно подробно изложены в монографиях Г. К. Трубина и М. М. Хрущова.

Лабораторные испытания образцов на контактную усталость чаще всего проводят на роликовых машинах, в основу применения которых положена аналогия в характере взаимного перемещения и механизме возникновения и развития поверхностного выкрашивания на трущихся поверхностях контактирующих роликов и рабочих поверхностях деталей, работающих в условиях контактных нагрузок. Роликовые машины подразделяются по количеству одновременных контактов на испытуемой поверхности образца, по наличию или отсутствию принудительного проскальзывания при качении и по характеру условий проскальзывания за один цикл.

На рисунке 18 приведены простейшие схемы одно-, двух- и трехконтактных роликовых машин, которые могут быть одно- и многопозиционными. Испытательные машины, в которых приводится во вращение один из роликов (чаще всего испытуемый), а другие, соприкасающиеся с ним, вращаются под действием развивающихся в месте контакта сил трения, относятся к роликовым машинам фрикционного качения. Для обеспечения принудительного проскальзывания постоянной заданной величины осуществляется независимый привод испытуемого и контактирующих с ним роликов (ролики при этом должны вращаться с разными окружными скоростями).

Рисунок 18 – Схемы роликовых машин для испытания образцов на контактную усталость;

а — одноконтактная; б — двухконтактная; в — трехконтактная

Если при испытании образцов-роликов на контактную выносливость появляется необходимость имитировать условия трения рабочих поверхностей зубьев зубчатых колес, то их испытывают на роликовых машинах с переменным проскальзыванием за цикл. Переменное проскальзывание, дважды за оборот меняющее величину и направление, можно осуществить при вращении двух контактирующих под нагрузкой роликов одинакового диаметра, если они приводятся в движение от одинаковых зубчатых колес, установленных с эксцентриситетом на тех же валах, или если вращение одного ролика происходит с постоянной скоростью, а вращение второго — с переменной скоростью (последнее достигается при помощи карданного вала с шарниром Гука, установленного под углом к сопряженному с ним валу).

При испытаниях материалов на контактную усталость применяются также машины, на которых осуществляется качение шариков по плоской поверхности испытуемых образцов.

При испытании образцов на роликовых машинах контактную выносливость оценивают по максимальной выдерживаемой материалом величине наибольшего контактного давления P max, реже — по наибольшей величине максимального касательного напряжения τ max, которое проявляется на некоторой глубине под поверхностью контакта цилиндров с параллельными осями. Результаты испытания обычно выражают в полулогарифмических координатах в виде зависимости наибольшего контактного давления между цилиндрами на площадке их соприкосновения от числа циклов до обусловленного конца испытания, для построения кривой усталости испытывают не менее 12 образцов.

Критерием конца испытания чаще всего является начало прогрессирующего выкрашивания испытуемой поверхности ролика, которое определяется либо по обусловленному числу видимых невооруженным глазом крупных и мелких ямок (питтингов), либо по уменьшению веса образца при одновременном осмотре его рабочей поверхности. При определении момента конца испытаний используют также критерий возникновения вибраций определенной интенсивности, фиксируемый специальными приборами.

Образцы перед испытанием проходят приработку, в процессе которой уменьшается шероховатость их поверхности, возникает своеобразная текстура поверхностного слоя, а также достигается контактирование роликов по всей образующей и равномерное распределение нагрузки. Приработку рекомендуется проводить при повышающихся скорости и нагрузке. В некоторых случаях для ускорения процесса в смазку вводят тонкий абразив.

На результаты испытаний оказывают влияние размер и форма роликов, состояние рабочих поверхностей, свойства смазочной среды и другие факторы, которые необходимо учитывать при разработке методики испытаний. Поверхность более высокого класса чистоты лучше сопротивляется выкрашиванию. При трении роликов без смазки обычно не наблюдаются явления контактной усталости, происходит лишь изнашивание трущихся поверхностей. При жидкостном трении (в условиях образования масляного клина, разделяющего контактируемые поверхности) также не происходит выкрашивания. Явления контактной усталости имеют место при несовершенной смазке, поэтому испытания образцов-роликов на контактную усталость обычно проводят в жидкостной смазке пониженной вязкости. На контактную усталость поверхностей роликов оказывает влияние также величина проскальзывания. При чистом качении выкрашивание начинается при большем числе циклов, чем при качении с проскальзыванием. Приложение нагрузки к роликам во время испытания рекомендуется осуществлять на ходу, так как условия смазки при установившемся скоростном режиме сильно отличаются от условий смазки в период пуска машины.

Испытания на абразивное изнашивание. Интенсивность абразивного изнашивания детали обусловливается свойствами материала детали, свойствами абразивных частиц, состоянием абразивной массы и характером ее воздействия на истирающуюся поверхность. Абразивная способность частицы зависит от ее твердости, прочности, размеров и формы. Абразивные зерна могут находиться в монолитном или закрепленном состоянии, в виде сыпучей массы, а также во взвешенном состоянии в потоке жидкости или газа.

Характер воздействия абразивных частиц на истирающуюся поверхность зависит как от состояния абразивной массы, так и от внешних условий, которые определяются направлением и скоростью перемещения абразивных зерен, давлением, температурным фактором и свойствами окружающей среды.

Методы лабораторных испытаний зависят от состояния абразивной массы и характера ее взаимодействия с истирающейся поверхностью. В таблице 4 приведены виды взаимодействия истирающихся поверхностей с абразивными зернами, примеры деталей или пар трения, которые по характеру своей работы можно отнести к данному виду абразивного изнашивания, и некоторые соответствующие им варианты лабораторных испытаний. Основные схемы испытаний на абразивное изнашивание показаны на рисунке 19, а—д.

Таблица 4 – Виды взаимодействия истирающихся поверхностей с абразивными зернами

| Вид взаимодействия истирающейся поверхности с абразивными зернами | Детали машин, работающие в условиях абразивного изнашивания | Возможная схема лабораторных испытаний |

| Трение о закрепленный абразив | Зубья ковшей экскаваторов при резании мерзлого грунта | Трение образца об абразивную поверхность шлифовальной шкурки |

| Резание или рыхление абразивной массы | Лемеха плугов, лапы культиваторов, зубья борон, диски лущильников, ножи фрезерных машин | Истирание образца в полузакрепленной абразивной массе |

| Контактирование с абразивными частицами, движущимися в виде струи либо в потоке жидкости или газа | Сопла пескоструйных установок, лопасти роторов водяных насосов или гидравлических турбин, лопасти дымососов, трубя экономайзеров котельных установок, лопатки вентиляторов | Омывание движущейся жидкостью со взвешенными в ней абразивными частицами неподвижно закрепленных образцов |

| Качение (и качение с проскальзыванием) при попадании между контактирующими поверхностями абразивных частиц | Опорные катки и звенья гусениц трактора, зубья звездочек и звенья цепей открытых цепных передач | Трение качения с принудительным проскальзыванием пары цилиндрических роликов при одновременной подаче абразива в место контакта |

| Скольжение цилиндрических поверхностей при попадании между ними абразивных частиц | Пальцы и звенья гусениц трактора, втулки и вкладыши штангового культиватора | Испытание пары образцов типа втулка – вал при трении скольжения с подачей абразива к трущимся поверхностям |

Методика испытания образцов при трении об абразивную поверхность шлифовальной шкурки (о закрепленные абразивные частицы) по схеме рис. 19, а, приведена в работе М. М. Хрущова и М. А. Бабичева. На рисунке 20 приведена схема машины Х4-Б, разработанной в Институте машиноведения АН СССР.

На вертикальном валу 1 закреплен диск 2, на плоской поверхности которого устанавливают и закрепляют ободом абразивную шкурку. Испытуемый цилиндрический образец 14 диаметром 2 мм и длиной 15—20 мм закрепляют в цанговом патроне 3 державки 4, которая свободно вставляется в направляющие головки штока 13. Образец нагружают съемными грузами 5 (при определении величины нагрузки учитывают также вес державки 4). Вращение диска 2 со скоростью 60 об/мин осуществляется от электродвигателя через клиноременную передачу, шкив 7, горизонтальный вал 6 и червячную передачу. Левый конец вала б соединен с суммарным счетчиком числа оборотов. Шток 13 установлен в направляющих втулках, в его средней части имеется резьба 12, при ввертывании которой в гайку 11 шток получает радиальное перемещение в одну сторону, а при вывертывании — в другую сторону с подачей 1 мм на оборот диска. Гайке 11 передается вращение от горизонтального вала 6 через вторую червячную передачу, вертикальный вал 8 и пару конических шестерен 9 и 10.

а — грение образца об абразивную поверхность шлифовальной шкурки; б — резание образцом уплотненной абразивной массы; в — обмывание образцов водой со взвешенными в ней абразивными частицами; г — трение качения с принудительными проскальзыванием и подачей в место контакта взмученного в воде абразива; д — трение скольжения с подачей к трущимся поверхностям абразива

Рисунок 19 – Схема испытаний образцов на абразивное изнашивание:

Для снятия или установки испытуемого образца державку 4 вынимают из головки. При смене шлифовальной шкурки шток 13 отводят в сторону путем поворота его вокруг оси вертикального вала 8.

Цилиндрический образец во время испытания прижимается торцовой частью к абразивной поверхности шлифовальной шкурки. При вращении диска 2 и одновременной подаче штока 13 движение образца происходит по спирали таким образом, что в каждый момент времени 50% его рабочей поверхности трется о свежую поверхность абразивной шкурки, это позволяет обеспечить однородность и одинаковые абразивные свойства истирающей поверхности на всем пути трения. Наибольшее перемещение образца в радиальном направлении составляет 100 мм (наибольший радиус зоны испытания – 100 мм, наименьший – 10 мм). Переключая магнитный пускатель, можно обеспечить вращение диска и движение образца в одну и в другую сторону

Рисунок 20 – Схема машины типа Х4-Б для испытания образцов на изнашивание при трении об абразивную шкурку

При скорости вращения диска 60 об/мин окружные скорости перемещения абразивной шкурки относительно испытуемого образца невелики. Это позволяет исключить существенный разогрев поверхности трения образца и получить при испытании на разных расстояниях от оси диска практически одинаковые величины износа за одинаковый путь трения.

При испытании металлов на машине Х4-Б рекомендуется разделить путь рения на десять зон равной длины (по 3 мм каждая). На пяти зонах (через одну) испытывать исследуемый материал, на остальных – металл, принятый за эталон. Испытания проводить при относительно небольшой нагрузке (например, 0,3 кГ). Результаты выражать в виде отношения величины износа эталона к величине износа исследуемого материала (это отношение называется относительной износостойкостью).

Износ характеризуется изменением линейного размера образца (в данном случае – высоты) за время испытания и определяется путем измерения высоты образца до и после испытания. Износ можно также определять по уменьшения веса путем взвешивания образцов до и после испытания на аналитических весах.

Абразивные шкурки одной и той же марки разных партий и производства разных заводов имеют разную абразивную способность зерен. Некоторое различие может быть также и у абразивных шкурок, вырезанных из одного и того же рулона. Разбивка шкурки на зоны и испытания с использованием эталона позволяют уменьшить ошибку опыта. На каждом листе абразивной шкурки следует проводить только одно испытание. При движении тела в массе абразива твердые частицы имеют возможность перемещаться относительно друг друга. Сила, с которой абразив вдавливается в металл, в этом случае зависит от плотности массы.

При изучении абразивного изнашивания металлов применительно к условиям работы режущих органов почвообрабатывающих и землеройных машин обычно исследуют изнашивание образцов при резании ими уплотненной абразивной массы. Одним из видов лабораторных исследований такого типа являются испытания на шнековой машине, схема которой приведена на рисунке 19, 6.

Абразивную массу загружают в бункер, откуда она подается в цилиндрическую камеру и далее, уплотняясь шнеком, выдавливается навстречу вращающемуся образцу. Испытуемый образец, имеющий форму лезвия, устанавливают на планшайбе, которая во время испытания вращается с заданным числом оборотов. Форму образца выбирают таким образом, чтобы при опытах максимально приблизиться к реальным условиям взаимодействия режущего органа с абразивной средой. При работе установки выдавливаемая шнеком навстречу вращающемуся образцу абразивная масса срезается режущей кромкой и под действием собственного веса ссыпается в металлический ящик. Толщина и характер срезаемой стружки зависят главным образом от состава, влажности и плотности абразивной массы. В качестве последней может быть использована реальная почва или специально приготовленная смесь абразивных частиц со связующим. Износ определяют измерением линейных размеров образцов до и после испытаний.

Изучение абразивного изнашивания материалов деталей, омываемых потоком жидкости со взвешенными в ней абразивными частицами, можно проводить на установке, принципиальная схема которой приведена на рисунке 19, в.

Образцы устанавливают на внутренней цилиндрической поверхности сосуда, в который заливают воду и загружают песок. Смесь приводится во вращение крыльчаткой. Сосуд в процессе опыта сильно разогревается, поэтому предусмотрено, его охлаждение проточной водой. Износ образцов определяют по уменьшению веса.

Во время эксплуатации некоторых пар трения между трущимися поверхностями попадают абразивные частицы. Это в значительной степени снижает срок службы деталей. При выборе материалов или методов упрочнения в этом случае испытания образцов обычно проводят по схеме, изображенной на рисунке 19, г и д.

Испытания цилиндрических роликов при трении качения с принудительным проскальзыванием и подачей в место контакта абразива можно проводить на универсальной испытательной машине с использованием специального приспособления, позволяющего подводить в место контакта образцов взвешенный в воде абразив. Принципиальная схема приспособления приведена на рисунке 21.

Рисунок 21 – Приспособление к машине типа МИ для подачи взмученного в воде абразива в место контакта цилиндрических образцов-роликов во время испытания при трении качения с принудительным проскальзыванием

На нижнем шпинделе машины с обеих сторон цилиндрического ролика 5 устанавливают крыльчатки 4. Под образец подводят ванночку 3, в которую наливают воду 2 и насыпают абразив 1. Нижний образец при этом находится выше уровня осевшего абразива. Вследствие того что лопасти крыльчатки имеют размеры, превышающие диаметр испытуемого ролика, они при вращении углубляются в абразив и взмучивают абразивную смесь. Второй абразив 5 закрепляется на валу каретки. Из капельницы 6 пополняется испаряющаяся во время испытания вода. Постоянство числа оборотов нижнего шпинделя и состава смеси обеспечивает одинаковые условия взмучивания и, как следствие, одинаковое условие подвода абразивных частиц в зону контакта испытуемых образцов.

Взмученная смесь подается к контактирующим поверхностям при захвате ее образцом, установленным на нижнем шпинделе машины и погруженным в смесь. По схеме, приведенной на рисунке 19, д, работает установка УИПП-НАТИ, на которой осуществляется трение скольжения пальца о втулку, имеющую прорезь. Палец вращается с определенным числом оборотов. Втулка, на которую передается нагрузка от грузов через рычажную систему, закрепляется неподвижно, в прорезь втулки во время испытания подается абразив.

Date: 2016-02-19; view: 1881; Нарушение авторских прав