Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Сырьевые материалы для производства асбоцементных изделий

|

|

Портландцемент. В качестве вяжущего для производства асбестоцемента применяют портландцемент марок 400 и 500, песчанистый портландцемент при автоклавном твердении полуфабриката, белый и цветные цементы при изготовлении декоративных изделий. По минералогическому составу портландцемент должен быть алито - вым (с содержанием трехкальциевого силиката не менее 52%). Содержание трехкальциевого алюмината должно быть не более 8%, так как он придает малую прочность и низкую морозостойкость асбестоцементным изделиям. Тонкость помола цемента должна быть в пределах удельной поверхности 2900-3200 см2/г. Песчанистый портландцемент получают совместным помолом портландцементно - го клинкера; кварцевого песка (до 45%) и гипса. Помол компонентов может быть и раздельным с последующим их смещением. Тонкость помола должна быть до удельной поверхности 3200-3600 см2/г. Применение этого вяжущего позволяет обеспечивать существенную экономию клинкера. Портландцементы, применяемые для производства изделий способом экструзии, кроме соответствия указанным требованиям, не должны содержать более 0,3% быстрорастворимых щелочей.

Асбестом называют природный тонковолокнистый минерал, состоящий из водных или безводных силикатов магния, а некоторые разновидности — из силикатов кальция и натрия. 95% мировой добычи асбеста составляет хризотил — асбест (3Mg0'2Si02'2H20), который и применяется для производства асбестоцементных изделий. Диаметр волокон асбеста 1 мкм, однако при гидромеханической обработке асбестовый камень расщепляется до среднего диаметра волокон 0,02 мм.

Хризотил-асбест имеет очень высокую прочность при растяжении вдоль волокнистости — до 3000 МПа (выше прочности стали). При распушке асбеста часть волокон разрушается и прочность при растяжении распушенного волокна составляет 600-800 МПа. Введение гибких волокон в качестве армирующего компонента в цемент (10-20%) позволяет в 3-5 раз увеличить прочность цементного камня при растяжении и изгибе, а также стойкость к ударным воздействиям.

Асбест обладает большой адсорбционной способностью. При смешивании асбеста с портландцементом и водой он адсорбирует выделяющийся при твердении цемента Са(ОН)2 и другие продукты гидратации клинкерных минералов.

Товарный асбест производится 8 сортов (от 0 до 7) и 42 марок. Чем больше средняя длина волокон, тем выше сорт. Для производства асбоцементных изделий применяется коротковолокнистый асбест — 3, 4, 5 и 6-го сортов с длиной волокон 0,3-10 мм. Иногда часть асбеста (10-15%) заменяют базальтовой стеклянной или шлаковой минеральной ватой. Могут применяться и органические волокна -— небеленая целлюлоза, вторичная крафт-целлюлоза, бумажная макулатура, древесная шерсть, синтетические волокна. Замена части асбеста этими волокнами позволяет до 15% увеличить ударную вязкость асбестоцемента.

Вода для производства асбестоцемента не должна содержать органических и глинистых примесей. Нельзя использовать болотную, торфяную, морскую и другую минерализованную воду. Минеральные примеси и растворимые соли не должны превышать допустимые для питьевой воды нормы.

Способы производства асбестоцементных изделий в зависимости от количества воды, которое используется при их изготовлении, подразделяются на мокрый, полусухой и сухой. При мокром способе изделия формуют, используя асбестоцементные суспензии, содержащие 8-16% асбеста и цемента и 92-84% воды. При полусухом способе изделия получают из концентрированной сметанообразной массы, содержащей 20-40% воды. При сухом способе производство изделий осуществляется из увлажненной асбестоцементной смеси с содержанием воды 12-16%. В технологии производства асбестоцементных изделий имеются технологические операции, которые производятся при всех способах: приготовление шихты асбеста, рас- пушка асбеста, смешение его с цементом и водой, формование изделий, их твердение, механическая обработка.

Приготовление шихты заключается в составлении смеси асбеста нескольких марок, с тем чтобы при формовании обеспечить высокую фильтрующую способность, плотность и водоудержание асбестоцементных масс.

Распушка асбеста производится в два этапа: обминание пучков асбеста на бегунах или валковых машинах и затем расщепление размятых пучков на отдельные волокна в голлендерах или гидропуши - телях при мокром способе и в дезинтеграторах при мокром, полусухом и сухом способах производства изделий.

Приготовление асбестоцементных смесей производится в зависимости от способов производства в различных устройствах.

Асбестоцементная суспензия производится в голлендерах или турбосмесителях, куда подается асбестовая суспензия после гидравлической распушки, цемент и дополнительное количество воды до содержания ее в суспензии 97-86%. Асбестоцементные смеси для полусухого и сухого способа производства изделий получают двухстадийным перемешиванием: вначале в смесителе сухих компонентов, затем в бетоносмесителе циклического действия с добавлением воды.

Формование изделий. Сущность формования изделий состоит в отфильтровании воды из асбестоцементной смеси до необходимого уплотнения и придания ей заданных формы и размеров. При мокром способе производства формование листовых изделий производится из цилиндрических асбестоцементных заготовок с использованием

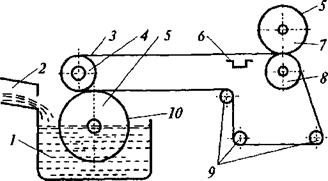

круглосетчатых машин (рис. 9.6) с последующей разрезкой заготовок по образующей, прессованием или волнированием образующихся листов, на прессах и беспрокладочных волнировщиках.

Рис. 9.6. Схема формовочной машины для производства асбестоцементных изделий-.

1 — металлическая ванна; 2 — желоб подачи асбестоцементной массы; 3 — лента конвейера; 4 — прижимной вал; 5 — слой асбестоцементной массы; 6 — вакуум коробка; 7 — форматный барабан; 8 — ведущий вал; 9 — натяжной валик; 10 — барабан, обтянутый металлической сеткой

Рис. 9.6. Схема формовочной машины для производства асбестоцементных изделий-.

1 — металлическая ванна; 2 — желоб подачи асбестоцементной массы; 3 — лента конвейера; 4 — прижимной вал; 5 — слой асбестоцементной массы; 6 — вакуум коробка; 7 — форматный барабан; 8 — ведущий вал; 9 — натяжной валик; 10 — барабан, обтянутый металлической сеткой

|

Твердение асбестоцементных изделий, как правило, осуществляется в две стадии; предварительное твердение до набора прочности, обеспечивающей дальнейшее бездефектное внутризаводское транспортирование, и окончательное.

Предварительное твердение изделий после выдержки при нормальных условиях в течение 6-8 часов осуществляется в пропарочных камерах при температуре 50-60 °С в течение 12-16 часов. Предварительное твердение труб и других изделий может осуществляться и в бассейнах с водой при температуре не ниже 20 °С в течение 3-8 суток. Окончательное твердение изделий на портландцементе производится в закрытых помещениях (теплых складах) при нормальных условиях в течение не менее 7 суток. Окончательное твердение изделий на песчанистом цементе производится в автоклавах при давлении пара 0,8 МПа и температуре 172-174 °С в течение 12-16 часов.

Механическая обработка изделий производится после предварительного или окончательного их твердения и включает операции: обрезка кромок листов, обрезка труб по торцам и обтачивание концов напорных труб со снятием фаски.

Основные виды асбестоцементных изделий включают: кровельные, стеновые, декоративные, погонажные трубы и специальные. и тд.

Date: 2015-05-22; view: 1185; Нарушение авторских прав